این جلسه روز پنجشنبه مورخ ۱۵ اردیبهشت ۱۴۰۱ برگزار شد. در این جلسه به بررسی، استاندارد سازی و راهبری مدار سرندکنی و سنگشکنی مجتمع مس سرچشمه پرداخته شد.

یکی از مشکلات مدار سرندکنی، عبور ذرات درشت تر از روزنه سرند به نوار محصول بود. ذرات درشت از محل فاصله های بین توری به زیر سرند راه پیدا میکردند. فاصله های بین توری به دلایل مختلفی ایجاد می گردند. که در ادامه به آنها پراخته می شود.

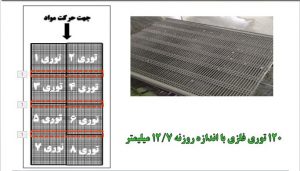

مدار سرند کنی مجتمع مس سرچشمه دارای ۱۵ سرند( ۹ سرند دو طبقه و ۶ سرند یک طبقه) است. هر سرند دارای ۸ توری فلزی با اندازه روزنه ۱۲/۷ میلیمتر میباشد. این هشت توری مانند شکل زیر کنار همدیگر قرار گرفته است.

کادر های قرمز رنگ مشخص شده در شکل بالا محل های ایجاد فاصله بین توری می باشد. تا کنون طرح های مختلفی برای رفع فاصله های بین توری اجرایی شده است.

طرح اول:

صفحه ای با عرض ۱۲ سانتی متر مانند شکل زیر، جهت پوشاندن فاصله ایجاد شده نصب شد.

طرح دوم:

در طرح دوم به جای استفاده از صفحات افقی بزرگ که مشکلات عملیاتی ایجاد می کرد از تسمه های فلزی عمودی جهت جلوگیری از ورود ذرات درشت به زیر سرند استفاده شد.

طرح سوم:

تسمه های فلزی عمودی به دلیل در معرض سایش بودن، عمر زیادی نداشتند. به همین دلیل صفحه افقی طرح اول، برای نصب راحت تر و رفع مشکلات ،به سه قسمت تقسیم شد.

با نصب این صفحات از ورود ذرات درشت به نوار محصول تا حدود زیادی جلوگیری شد. اما دلیل ایجاد فاصله بین توری به قوت خود باقی بود. دلیل ایجاد فاصله بین توری اشکال در نوع بافت توری ها بود که در دو طرف هر توری فاصله ای ۲ سانتی متری از آخرین نخ پود توری تا انتهای سرند وجود داشت. هنگامی که دو توری کنار همدیگر قرار میگرفتند فاصله ی ۴ سانتی متری ایجاد می شد و از این محل ذرات درشت به زیر سرند راه پیدا می کردند.

با اصلاح نقشه و صحبت با سازنده توری این مشکل رفع شد و فاصه های بین توری که به این دلیل ایجاد می شدند، از بین رفتند.

یکی درگر از دلایل ایجاد فاصله بین توری، لیز خوردن توری های ۷ و ۸ سرند ها می باشد.

برای رفع این مشکل پیشنهاد شد که دو طرف ناودانی های نگهدارنده توری بسته شود تا توری نتواند لیز بخورد.

طبق طراحی، ظرفیت سنگ شکن های ثالثیه ۳۹۱ تن بر ساعت می باشد. به دلیل نبود باسکوول روی خوراک دهنده آن، میزان تناژ ورودی به سنگ شکن ها قابل کنترل نیست و مشخص نمی باشد. به همین منظور با وزن کردن یک متر از بار روی نوار خوراک دهنده و اندازه گیری سرعت خوراک دهنده در درصدهای مختلف خوراک دهنده، تناژ ورودی به سنگ شکن در درصد های مختلف اندازه گیری شد.

طبق اندازه گیری های انجام شده تناژ ورودی به هر سنگ شکن در درصد های مختلف به صورت زیر مشخص شد.

همانطور که مشخص است خوراک دهنده های مختلف در درصد های مشابه، تناژ متفاوتی را تامین میکنند. این مورد از دو عامل نشئت می گیرد. ز صفحه تنظیم خاک و از سرعت خوراک دهنده.

سیستم کنترل سرعت خوراک دهنده های ثالثیه از نوع کلاچ- تاکو است. این سیستم با تغییر ولتاژ، سرعت خوراک دهنده را تغییر می دهد. ایراد این سیستم این است که اگر الکتروموتور، برد الکتیریکی، کلاچ تعویض شوند و یا گرد غبار روی سیم پیچ های کلاچ بنشیند و یا گرد و غبار ها تمیز شوند سرعت خوراک دهنده تغییر می کند. به همین دلیل برابر کردن سرعت آنها در یک درصد مشخص خیلی مشکل است. همچنین خیلی سریع نیز از کالیبره خارج می شوند. برای رفع این مشکل پیشنهاد شد از درایو( اینورتر) که با تغییر فرکانس، سرعت را کنترل می کند استفاده شود.