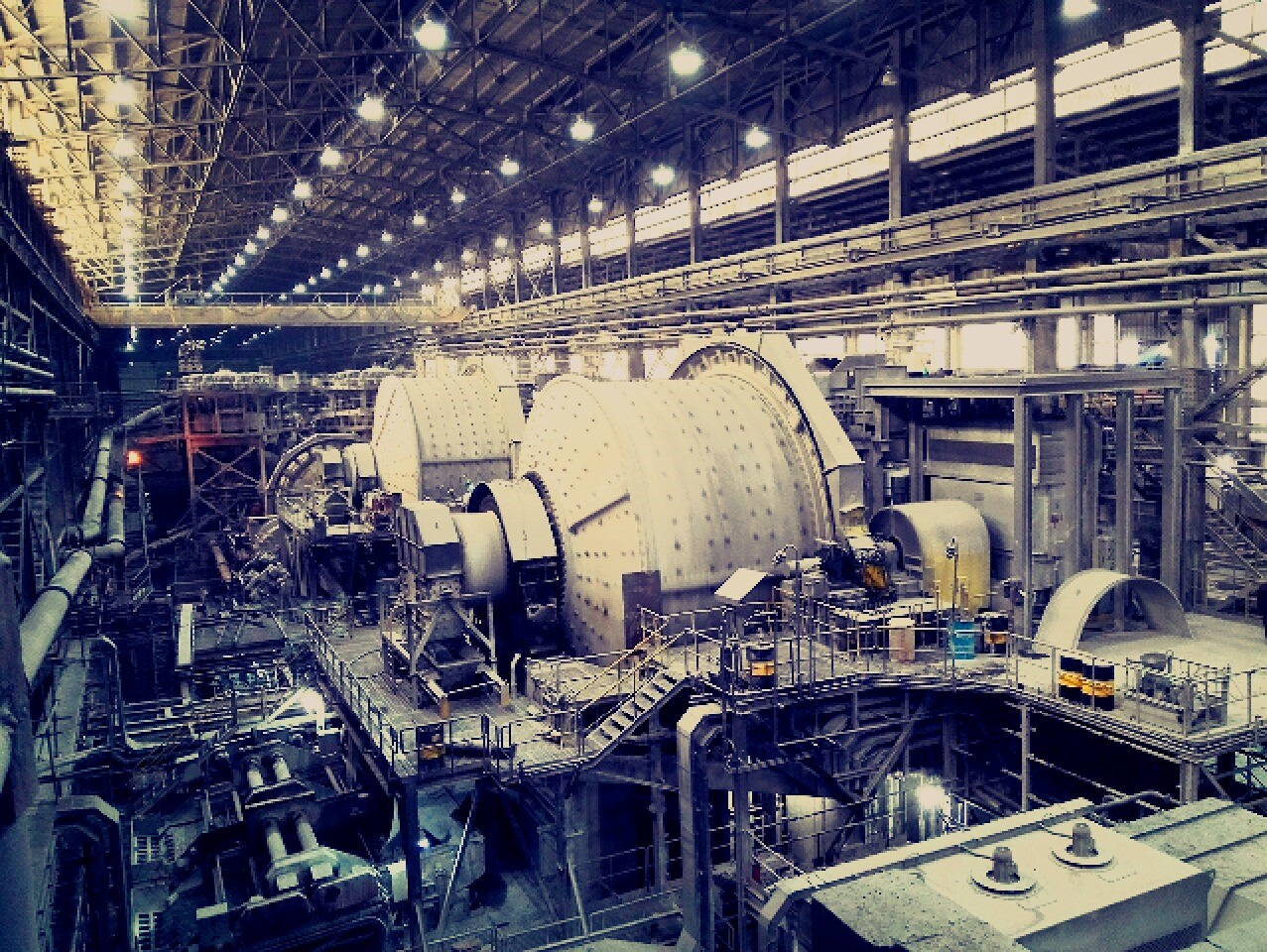

در این جلسه که مورخ ۱۴۰۱/۰۷/۲۱ برگزار گردید به بررسی راهبری مدار آسیاکنی کارخانه پرعیار کنی ۲ پرداخته شد.

در آسیاهای نیمه خودشکن مجتمع مس سرچشمه به منظور طبقه بندی مواد بعد از آسیا از یک سرند لرزان تر استفاده میشود.

بررسی مشکلات سرندشوی آسیای نیمهخودشکن فاز۱

الف) عدم همپوشانی روزنهها

همانطور که در تصویر مشخص است در یک راستا بودن نازلهای سرند شو و عدم همپوشانی آنها باعث شسته نشدن کامل سطح سرند شده است.

شکل۱: عدم همپوشانی نازلهای سرندشو

ب) گرفتگی روزنهها

به دلیل استفاده از آب برگشتی کارخانه(سرریز تیکنر) در سرندشوها و وجود املاح زیاد در این آب، گرفتگی نازلهای سرندشو بسیار زیاد است و باعث شسته نشدن بخشی از سرند میشود.

شکل۲: زاویه پاشش نازلها و گرفتگی برخی نازلهای سرندشو

ج) زاویه پاشش نامناسب

همانطور که در شکل۲ قابل مشاهده است زاویه پاشش نازلها به گونهای است فشار آب وارده بر سطح مواد بسیار کمتر از حالت عمودی است و همین امر موجب شسته نشدن کامل مواد روی سرند میشود.

د) کم بودن دبی آب سرندشوها

دبی آب مورد استفاده برای سرندشوها بسیار کمتر از دبی طراحی کارخانه مشاهده شد و همین امر موجب فشار کم آب در سرندشوها و عدم شستوشوی مناسب مواد در سطح سرند میشود.

اصلاحات انجام شده

استفاده از آب صنعتی

برای رفع مشکلات ناشی از آب سرندشوها استفاده از آب صنعتی کارخانه که شامل: آب خلیج فارس، آب تصفیهخانه شهرک مس سرچشمه و آب تصفیهخانه آب رسانی مجتمع سرچشمه است، در دستور کار قرار گرفت و لولهکشیهای آن انجام شد. از ویژگیهای این آب میتوان به املاح کم و همچنین دبی زیاد آب اشاره کرد. با استفاده از این آب مشکل گرفتگی و فشار آب برطرف شد.

شکل۳: لوله کشی مسیر آب صنعتی

افزایش تعداد روزنهها و استفاده از اردکی

با تامین فشار آب مورد نیاز برای سرندشوها تعداد نازلها به ۱۹ عدد افزایش پیدا کرد تا سطح سرند کاملا شسته شود، همچنین با رفع مشکل گرفتگی در سرندشوها از اردکیها روی نازلها استفاده شد تا زاویه پاشش مناسب روی سطح سرند ایجاد شود.

شکل۴: استفاده از اردکی روی نازلها

نتیجه اصلاحات سرندشو آسیای نیمه خودشکن فاز۱

همانطور که در شکل۵ مشاهده میشود با اقدامات انجام شده، سرندشویی آسیای نیمه خودشکن به حالت قابل قبولی رسید.

شکل۵: نتیجه اصلاحات انجام شده در سرندشو

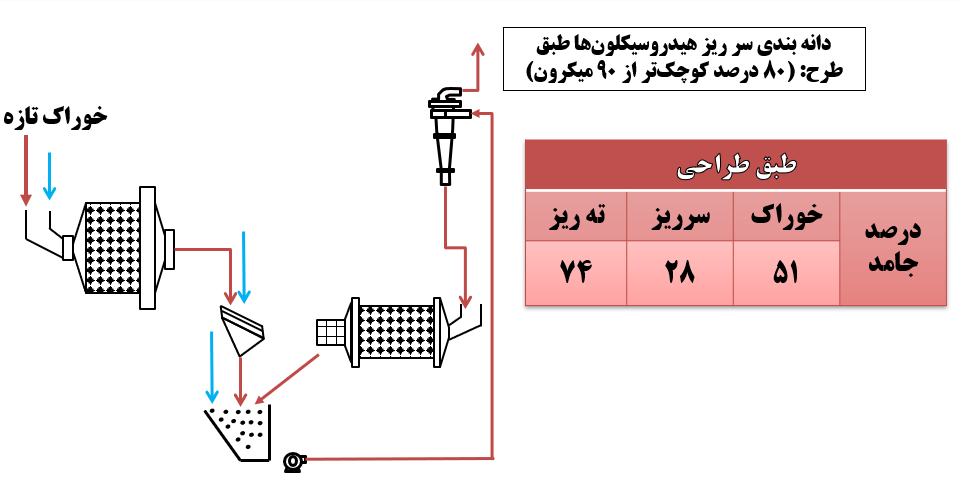

شاخصهای مهم عملیاتی در هیدروسیکلونها

هدف از مدار آسیاکنی اولیه ارسال پالپ با درصد جامد و دانه بندی مناسب به مدار فلوتاسیون است. برای رسیدن به این هدف علاوه بر خردایش نیاز است تا طبقه بندی مناسبی در هیدروسیکلونها داشته باشیم. به منظور طبقه بندی مناسب در هیدروسیکلونها نیاز است تا پارامترهای عملیاتی آن (شکل۶) رعایت شود.

شکل۶: شاخصهای مهم عملیاتی هیدروسیکلون

اهمیت دانسیته ورودی در هیدروسیکلونها

با افزایش دانسیته ورودی به هیدروسیکلونها تهنشینی با مانع در هیدروسیکلونها اتفاق میافتد که این موجب درشت تر شدن دانه بندی سرریز هیدروسیکلونها میشود.

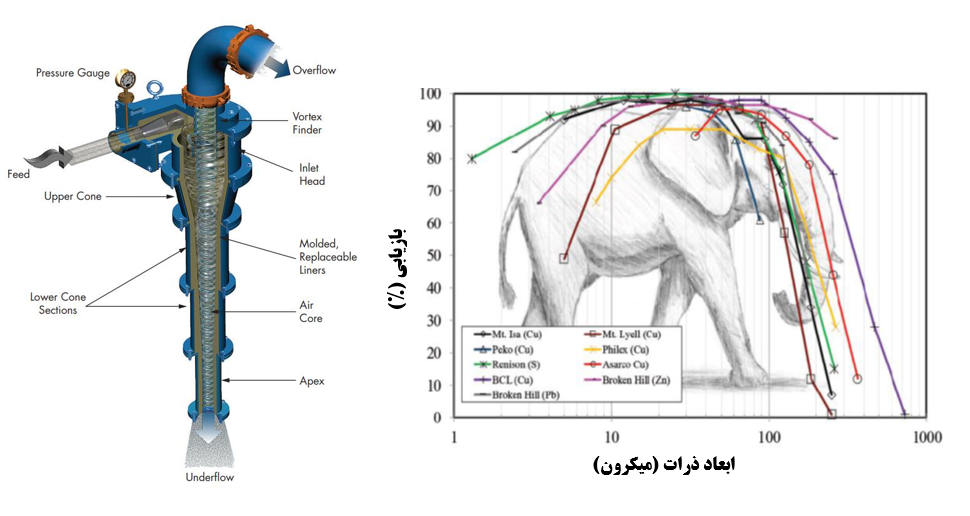

همانطور که در نمودار زیر مشاهده میشود دانه بندی مناسب برای فرآیند فلوتاسیون در یک محدوده خاص قرار دارد و با افزایش اندازه ذرات بازیابی به شدت کاهش مییابد همچنین درشت بودن مواد در سلولهای فلوتاسیون موجب افزایش سایش و خرابی تجهیزات سلول فلوتاسیون میشود.

شکل۷: تاثیر دانسیته و ابعاد ذرات در بازیابی

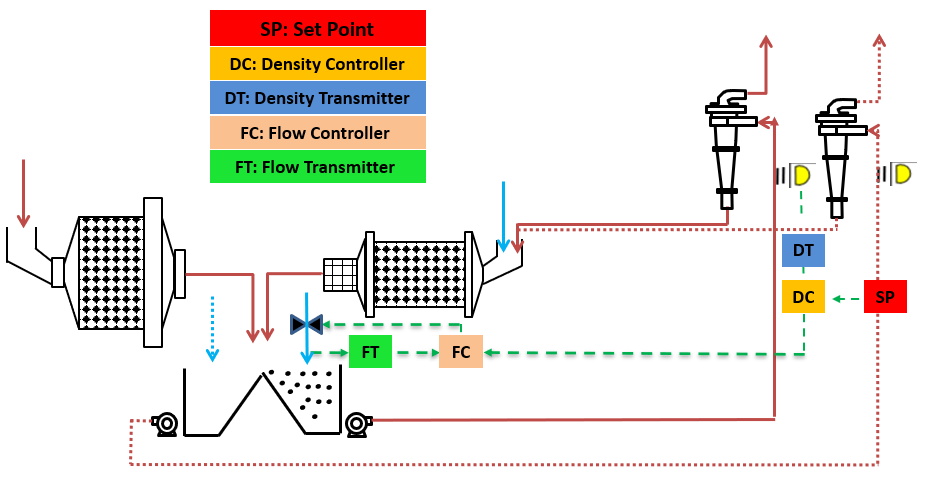

حلقه کنترل دانسیته خوراک هیدروسیکلون

برای جلوگیری از مشکلات و کنترل دانسیته ورودی به هیدروسیکلونها در طراحی اولیه کارخانه از یک حلقه کنترلی شامل دانسیته سنج هستهای در مسیر خوراک، کنترل کننده و شیر کنترلی در مسیر آب ورودی به مخازن سیکلون استفاده شده بود. متاسفانه به دلیل برخی از مشکلات این حلقه از مدار خارج شده بود.

شکل۸: حلقه کنترلی دانسیته خوراک هیدروسیکلون

تاثیر دانسیته ورودی بر کارآیی هیدروسیکلون

با نمونه گیری از جریانهای حول هیدروسیکلون مشاهده شد که دانسیته ورودی به هیدروسیکلون به دلیل عدم استفاده از حلقه کنترلی افزایش یافت و این امر موجب درشت شدن دانه بندی سرریز هیدروسیکلونها شد.

شکل۸: تاثیر دانسیته بر دانهبندی سرریز هیدروسیکلون

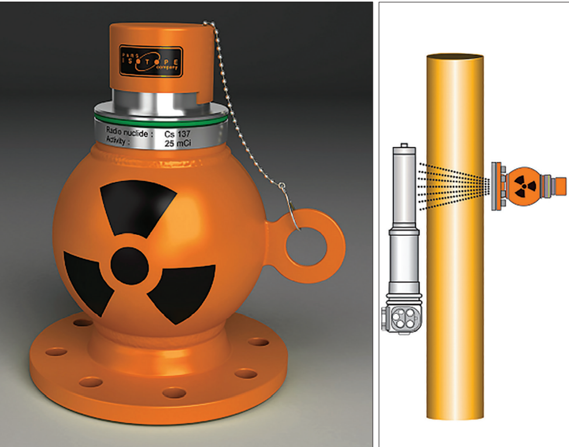

نحوه عملکرد دانسیته سنج هستهای

دانسیته سنج هستهای از یک منبع و یک آشکارساز تشکیل شده است و نحوه عملکرد آن به این گونه است که اشعه گاما از منبع به سمت آشکارساز فرستاده میشود. با اندازه گیری طول موج دریافتی دانسیته مواد عبوری به صورت برخط اندازه گیری میشود.

شکل۹: دانسیته سنج هستهای (منبع و آشکارساز)

نصب و کالیبراسیون دانسیته سنج هستهای

با هماهنگی های انجام شده دانسیته سنج هستهای با منبع سزیمی از شرکت پارس ایزوتوپ خریداری و نصب شد و کالیبراسیون آن در دو نقطه انجام شد.

با نصب این دانسیته سنج امکان استفاده از حلقه کنترلی برای کنترل دانسیته ورودی به هیدروسیکلونها وجود دارد.

شکل۱۰: دانسیته سنج هستهای نصب شده