این جلسه در تاریخ ۱۴۰۰/۰۸/۲۰برگزار و اقدامات انجام شده در مدار فلوتاسیون که شامل موارد زیر میباشد مورد بررسی قرار گرفت:

- نحوه تولید شیرآهک وعوامل موثر بر کیفیت آن

- بررسی pH مدار پرعیارکنی اولیه و دلایل نوسانات آن

- ایجاد اصلاحات روی جعبه خوراکدهی به سلولهای ستونی

۱- نحوه تولید شیرآهک و عوامل موثر بر کیفیت آن

آهک خام (CaCO3) توسط حرارت کوره کلسینه شده و به CaO و CO2 تبدیل میشود. در کارخانه شیرآهک سازی CaO و آب مخلوط شده و Ca(OH)2 که همان شیرآهک میباشد تولید میشود. عواملی که روی کیفیت شیر آهک ارسالی به کارخانه تاثیر میگذارد به شرح زیر میباشد.

دانهبندی خورک ورودی به کوره آهک که طبق طرح باید بین ۶ تا ۱۹ میلیمتر باشد، ذرات بزرگتر علاوه بر خردایش نامناسب پختگی نامناسبی هم دارند و ذرات ریز نیز باعث گیرکردن در خوراکدهنده آسیا میشوند. یکی از عوامل مهم دیگر مناسب بودن درجه حرارت کوره آهک میباشد که این درجه حرارت بین ۹۰۰ تا ۱۳۰۰ درجه سلسیوس میباشد همچنین وجود ناخاصیهایی همچون سیلیس، آهن و … روی کیفیت شیرآهک تاثیر میگذارد.

۲- بررسی pH مدار پرعیارکنی اولیه و دلایل نوسانات آن

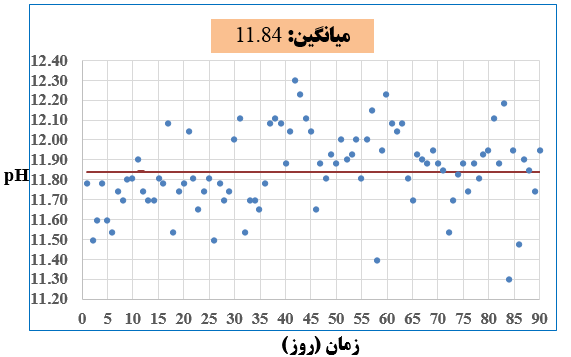

همانطور که در شکل ۱ مشاهده میشود pH مدار پرعیارکنی اولیه در در ۹۰ روز دارای نوسان زیادی میباشد. مهمترین دلایل نوسان آن نبود حلقه کنترل pH و نوسان دانسیته شیرآهک ارسالی به کارخانه پرعیارکنی میباشد.

شکل۱: نمایش تغییرات pH مدار پرعیارکنی اولیه

۱-۲- راهاندازی حلقه کنترل pH مدار پرعیارکنی اولیه

به منظور کنترل خودکار pH، یک دستگاه pH متر در ورودی سلول اول پرعیارکنی اولیه فاز۱ مطابق شکل ۲ نصب گردید، به منظور کالیبره کردن آن از بافرهای ۱۰ و۱۲ استفاده شد، پس از کالیبره کردن برای بررسی صحت کالیبراسیون مقدار pHکه توسط دستگاه نمایش داده میشد با مقدار اندازهگیری مقایسه شد. فاصله بین مقدار نمایشی و اندازهگیری کمتر از ۰٫۱ بود بنابراین دستگاه به درستی کالیبره شده است.

شکل۲: نصب pHمتر در مدار پرعیارکنی اولیه

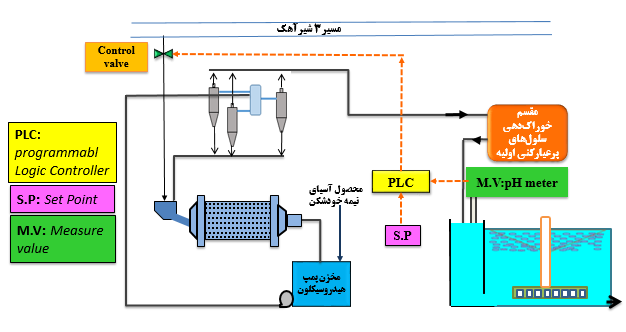

این حلقه کنترلی به این صورت عمل میکند که ابتدا کنترلگر مقدار pH اندازهگیری شده توسط pH متر را با نقطه مطلوب مقایسه کرده و در صورت وجود اختلاف بین نقطه مطلوب و میزان اندازهگیری شده توسط pH متر، به شیرکنترلی دستور باز و یا بسته شدن را ارسال میکند (شکل۳).

شکل۳: نحوه عملکرد حلقه کنترل pH مدار پرعیارکنی اولیه

۲-۲- بررسی وضعیت pH بعد از راهندازی حلقهکنترل آن

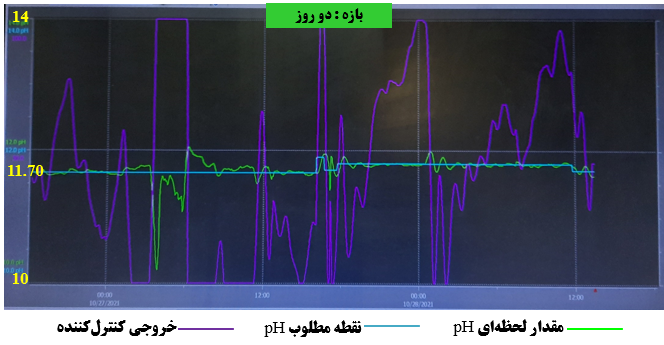

شکل ۴ حلقه کنترل pH بعد از راهاندازی آن را نمایش میدهد که به درستی pH را حول نقطه مطلوب (۱۱٫۷۰) کنترل کرده است.

شکل۴: نمایش روند pH در اتاق کنترل بعد از راه اندازی حلقه آن

۳- ایجاد اصلاحات روی جعبه خوراکدهی به سلولهای ستونی

از مشکلات مهمی که در مورد سلولهای ستونی وجود دارد تقسیم نابرابر پالپ بین دو سلول ستونی و همچنین بین دو ورودی هر سلول ستونی میباشد.

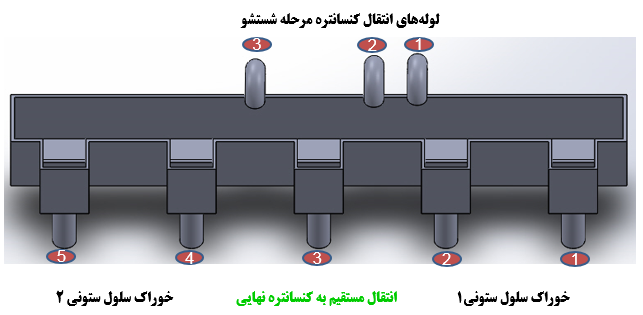

پالپ خوراک سلولهای ستونی توسط سه لوله از مخازن کنسانتره مرحله پرعیارکنی ثانویه، وارد جعبه مکعب مستطیل شکلی می شود. بعد از آن، پالپ توسط ۴ خروجی که در طرفین این جعبه تعبیه شدهاند به سمت دو سلول انتقال داده میشوند و یک خروجی برای انتقال مستقیم بار به سمت کنسانتره نهایی میباشد (شکل۵) .

شکل۵: جعبه خوراکدهی به سلولهای ستونی

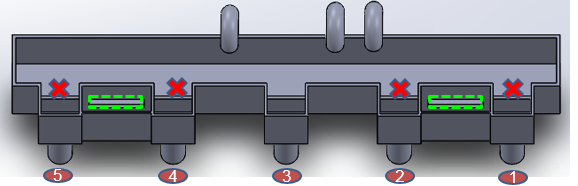

جعبه نصب شده دارای دو مشکل اساسی توزیع نامساوی بار بین دو سلول ستونی و توزیع نامساوی بار بین دو ورودی یک ستون میباشد. طرحی که به منظور حل این مشکل اجرا شد یک خروجی از جعبه تقسیمکننده سلولها برای هر سلول گرفته شد که هر خروجی جدید وسط خروجیهای قبلی قرار دارد. بعد از آن پالپ راه یافته به خروجی هر ستون، وارد تقسیم کننده آن ستون میشود، بعد از آن پالپ در این جعبه تقسیم کننده بین مسیرهای خوراک آن ستون تقسیم میشود (شکل۶).

شکل۶: توزیع یکسان بار بین دو ورودی سلولهای ستونی

به منظور توزیع یکسان پالپ بین دو سلول ستونی پیشنهاد شد که یک جعبه جدید روی جعبه خوراکدهی به سلولهای ستونی نصب گردد. به این صورت که ابتدا پالپ به جعبه جدید وارد شود سپس با توجه به اینکه جعبه جدید دارای سه خروجی میباشد. خروجی اول و سوم خوراک سلولهای ستونی یک و دو میَشود و خروجی دوم برای زمانهایی که عیار کنسانتره بالا میباشد، امکان اضافه کردن بخشی از کنسانتره مرحله شستشو به کنسانتره نهایی را دارد (شکل۷).

.

شکل۷: طرح پیشنهادی

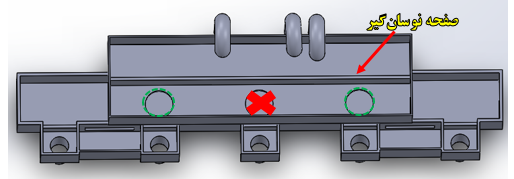

این طرح برای اجرا دارای محدودیت فضا بود، لولههای باطله سلول ستونی و لولههای کنسانتره مرحله شستشو نیاز به جابجایی داشتند. با توجه به زمانبر بودن و محدودیت فضا به منظور حل این مشکل طرح جدیدی اجرا شد به این صورت که با انتقال خروجی لولههای مرحله شستشو به وسط جعبه خوراکدهی به سلولهای ستونی باعث تقسیم یکسان بار بین دو سلول شد (شکل۸).

شکل۸: انتقال کنسانتره مرحله شستشو به وسط جعبه خوراکدهی به سلولهای ستونی