چهاردهمین جلسه هفتگی مرکز تحقیقات کاشیگر در کارخانه فرآوری سرباره در تاریخ ۱۵ اردیبهشت ۱۴۰۴، با موضوع استانداردسازی راهبری بخش فلوتاسیون کارخانه فرآوری سرباره برگزار شد.

در این جلسه به برررسی اقدامات انجام شده در جهت رفع گلوگاههای تولید و تغییرات ایجاد شده در مدارفلوتاسیون کارخانه پرداخته شد. تغییراتی که در زمان تعمیرات دوره انجام شدند، موجب افزایش ظرفیت تولید، کاهش عیار باطله و افزایش بهرهوری مدار فلوتاسیون شده است که در ادامه به جزئیات این تغییرات پرداخته خواهد شد.

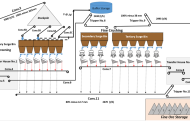

طبق طراحی اولیه کارخانه برای مدار فلوتاسیون، محصول مدار آسیاکنی با دانه بندی کوچکتر از ۴۳ میکرون و درصد جامد ۳۵ جهت ارسال به واحد فلوتاسیون، ابتدا وارد تانک آماده سازی میشود. پس از آماده سازی، اضافه کردن مواد شیمیایی و تنظیم درصد جامد، به سلولهای پرعیارکنی اولیه (رافر) که دارای چهار سلول است انتقال مییابد. باطله مرحله رافر به سلولهای رمقگیر یک که دارای چهار سلول است، ارسال میگردد. کنسانتره رمقگیر ۱ به مرحله رافر برگشت داده میشود و باطله آن به رمقگیر ۲ که شامل سه سلول است، منتقل میشود. کنسانتره این مرحله به رمقگیر ۱ برگشت داده میشود و باطله آن به رمقگیر ۳ انتقال می یابد. رمقگیر ۳ شامل سه سلول است که کنسانتره آن به رمقگیر ۲ برگشت داده شده و باطله آن به عنوان باطله نهایی مدار فلوتاسیون به تیکنر باطله انتقال داده میشود. کنسانتره سلولهای رافر به سلولهای شستشوی شماره یک منتقل میشود. کنسانتره این مرحله به شستشوی شماره دو منتقل شده و باطله آن نیز به رافر برگشت داده میشود. کنسانتره شستشوی ۲ به شستشوی ۳ منتقل شده و باطله آن به شستشوی ۱ برگشت داده میشود. کنسانتره شستشوی ۳ به عنوان کنسانتره نهایی بخش فلوتاسیون است که پس از جمع آوری در مخزن، توسط یک پمپ گریز از مرکز به تیکنر کنسانتره فرستاده میشود. طبق طراحی اولیه کارخانه تغلیظ سرباره مجتمع مس سرچشمه، عیار خوراک، کنسانتره و باطله به ترتیب ۱/۷، ۲۲/۹ و ۰/۳۹ درصد با بازیابی ۷۸/۵ درصد میباشد (شکل ۱).

شکل۱: مدارفلوتاسیون کارخانه فرآوری سرباره

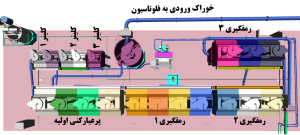

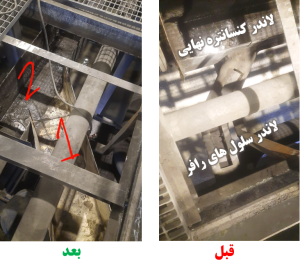

باتوجه به نوسان ورودی به کارخانه سرباره و افزایش عیارخوراک کارخانه، گاهی اوقات ارسال کنسانتره سلولهای رافر به سلولهای شستشو موجب کاهش بازیابی و افزایش عیار در کارخانه میشد. طی بررسیهای انجام شده مشخص شد که گاهی اوقات میتوان کنسانتره سلولهای رافر را به عنوان کنسانتره نهایی به مخزن قبل از تیکنرکنسانتره فرستاد. در تعمیرات دورهای مسیر انتقال مواد کنسانتره سلولهای رافر به کانال نهایی کنسانتره ایجاد شد که به وسیله این کانال میتوان بارکشی بیشتری را از سلولهای رافر داشت (شکل ۲).

شکل۲: اصلاح مسیر انتقال کنسانتره سلولهای رافر

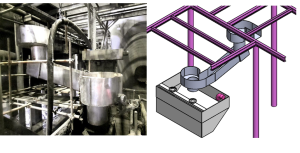

یکی دیگر از مهمترین گلوگاههای کارخانه سرباره در مدار فلوتاسیون بخش انتهایی انتقال پالپ کنسانتره نهایی به مخزن قبل از تیکنر بود. باتوجه به بررسی و طراحی انجام شده، ناو مارپیچی در این مسیر ساخته و نصب شد (شکل ۳). از مهمترین ویژگی این کانال، امکان افزایش بارکشی، عدم مسدود شدن لوله انتهایی پالپ کنسانتره و شکسته شدن کفهای داخل آن میباشد.

شکل۳: کانال ناو مارپیچی کنسانتره نهایی

یکی دیگر از مشکلات کارخانه سرباره باتوجه به نوسان عیار و افزایش عیارهای نامتناسب با طراحی اولیه عدم بارکشی مطلوب از سطح سلولهای فلوتاسیون بود. طی بررسی و طراحی انجام شده تعداد دوکانال داخلی برای سلول رافر۲ به جهت افزایش بارکشی و جلوگیری از دورزدن بخشی از مس محتوای شناور شده ساخته و نصب شد (شکل ۴). طی پایش انجام شده مشخص شد که سلول رافر۲ عملکرد مطلوبی داشته است و باتوجه به برنامه ریزی انجام شده داخل تمامی سلولهای رافر، کانال داخلی جهت جمع کردن کف شناور شده در تعمیرات دورهای تابستان نصب خواهد شد.

شکل۴: نصب کانال داخلی سلول۲ رافر

باتوجه به اینکه کارخانه سرباره در سالهای ابتدایی راهاندازی میباشد، برخی از تجهیزات درحال نصب، اصلاح و استاندارد شدن هستند. یکی از چالشهای نصب کانال داخل برای سلول رافر۲ عدم اطلاع اپراتور مدارفلوتاسیون از ضخامت کف سلول بود. طی بررسی انجام شده شناور فلزی به جهت نشان دادن ارتفاع کف روی سلول و کنترل بارکشی توسط اپراتور نصب شد (شکل ۵).

شکل۵: نصب شناور تنظیم ضخامت کف

شکل۵: نصب شناور تنظیم ضخامت کف

یکی دیگر از مشکلات مهم و دلایل اصلی عدم کارایی مطلوب در کارخانه سرباره وجود روتور و استاتور سلولها بود که مکررا دچار خرابی میشدند. این قطعات معمولا بجای سایش دچار خمیدگی زیاد میشدند (شکل ۶).

شکل۶: خمیدگی روتور و استاتور سلولهای فلوتاسیون

طی بررسیهای انجام شده مشخص شد که خمیدگی روتور و استاتورها به دلیل تهنشینی مواد درشت در سلولها و رسوب آنها میباشد (شکل ۷). در اثر ته نشینی این مواد روتور و استاتورها دچار آسیب و افت کارایی میشوند.

شکل۷: تهنشینی و رسوب مواد درشت داخل سلولهای فلوتاسیون

پس از پایش و بررسی انجام شده مشخص شد که باتوجه به نوسانات لحظهای فشار هیدروسیکلونهای خوشه اول مدار خردایش، مواد درشت در برخی مواقع به سرریز راه پیدا میکنند و پس از آن به داخل تانک آمادهساز مدارفلوتاسیون راه پیدا میکنند. مواد درشت جمعآوری شده در شکل ۸ نشان داده شده است.

شکل۸: ذرات درشت جمعآوری شده از سرریز تانک حالت دهنده

درحال حاضر یکی از تجربههای موفق مشابه جلوگیری از ورود ذرات به مدارفلوتاسیون، نصب سرند زبرهگیر روی تانک حالت دهنده است که این مورد نیز در حال بررسی و امکانسنجی جهت نصب است (شکل ۹).

شکل۹: تجربههای موفق نصب سرند زبرهگیر