در جلسه روز پنجشنبه به مورخ ۱۸ دی ۹۹ موضوعاتی که مورد بحث قرار گرفتند به شرح زیر میباشند:

معرفی مدار خردایش مجدد

بررسی پارامترهای عملیاتی موثر بر جدایش در هیدروسیکلون

راه اندازی حلقه کنترل فشار برای خوشه دو هیدروسیکلون ثانویه

نصب مجدد دوشهای آب شستشو برای مرحله کلینر سوم

نصب پمپهای رافر مستقیم و بازگشت به حالت دو ثانویه

به منظور فرآوری مس از سنگ معدن به روش فلوتاسیون، لازم است تا سنگ معدن تا رسیدن ذرات حاوی مس به درجه آزادی مطلوب، خرد شود. این اقدام از سنگ شکنی اولیه شروع و تا آسیاهای خردایش مجدد ادامه پیدا میکند و در هر بخش با توجه به تجهیزات و نیاز فرآیند، دامنه ابعاد (دانه بندی) ذرات کوچکتر خواهد شد. مدار خردایش مجدد در هر ضلع از مدار فلوتاسیون متشکل از دو آسیای ثانویه، دو پمپ هیدروسیکلون ثانویه و دو خوشه ۶ تایی هیدروسیکلونهای ثانویه است. مجموع کنسانتره پرعیارکنی اولیه_رمقگیر با درصد جامد %۱۵ توسط پمپ به مدار خردایش مجدد ارسال میشود و از طریق مقسمی بین دو مخزن پمپهای هیدروسیکلونهای ثانویه تقسیم میشود و با دوغاب خروجی از آسیاهای ثانویه با درصد جامد %۶۵ ترکیب میشود. پمپهای هیدروسیکلونهای ثانویه، دوغاب را به سمت هیدروسیکلونهای ثانویه پمپ میکنند. درصد جامد خوراک ورودی به پمپ %۳۹ میباشد. تهریز هیدروسیکلونهای ثانویه (ذرات درشت) با درصد جامد %۶۵ وارد آسیاهای ثانویه میشود و سرریز آنها (ذرات ریز و آزاد شده) خوراک مدار شستشو را با درصد جامد %۱۵ تامین میکند.

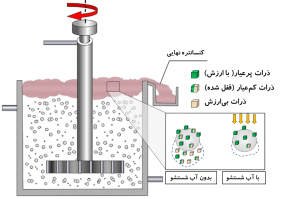

شکل۱: نمایی از مدار خردایش مجدد

رسیدن به درجه آزادی مطلوب (جدا شدن ذره باارزش و بیارزش از یکدیگر)، به دلیل کمکردن احتمال شناوری ذرات بیارزش در مدار شستشو اجازه میدهد تا عیار کنسانتره این بخش و به دنبال آن عیار کنسانتره نهایی افزایش پیدا کند. لذا عملکرد مناسب مدار خردایش مجدد، تاثیر زیادی در افزایش عیار کنسانتره نهایی میگذارد. تحویل خوراک با دانه بندی مطلوب به مدار شستشو که هدف اصلی و معیاری از کارایی مدار خردایش مجدد است، ۸۶ درصد عبوری از سرند ۴۴ میکرون (۳۲۵ مش) تعیین شده است. پارامترهای اصلی تاثیرگذار بر جدایش در هیدروسیکلون فشار و درصد جامد خوراک میباشند.

با توجه به تاثیر بار در گردش هیدروسیکلونهای ثانویه هنگام افزایش دور پمپ (با ثابت ماندن تعداد سیکلون و افزایش دور پمپ باردرگردش بیشتر میشود) با ثابت ماندن تعداد سیکلون، حجم بیشتری از دوغاب وارد مخازن پمپها میشود که در بیشتر موارد نیاز به سه و در برخی موارد چهار هیدروسیکلون است. برای کنترل سطح مخزن پمپهای هیدروسیکلونهای ثانویه لازم است تا حلقه مکمل آن یعنی حلقه کنترل فشار هیدروسیکلون با تغییر تعداد هیدروسیکلون راه اندازی شود. حلقه اول برای کنترل سرریز سطح مخزن را در عدد تعیین شده توسط مراقبت کار اتاق کنترل نگه میدارد، تغییرات دور پمپ تبدیل به فشار شده و به هیدروسیکلونهای ثانویه منتقل میشود. برای طبقه بندی صحیح توسط هیدروسیکلون، لازم است تا فشار هیدروسیکلون در عدد مطلوب( psi15) ثابت نگه داشته شود. این کار توسط حلقه دوم با تغییر تعداد هیدروسیکلون انجام داده میشود. به همین منظور لازم است تا از شیرهای کنترلی بجای شیرهای ساده فعلی برای بازو بسته کردن هیدروسیکلونها استفاده شود. برای راه اندازی حلقه کنترل فشار به ترتیب اقدامات زیر باید انجام شوند:

- نصب فشارسنجهای دیجیتال

- نصب شیرکنترلی هیدروسیکلون

- کابلکشی به منظور انتقال داده فشارسنج و شیر کنترلی به اتاق کنترل

- ایجاد مسیر هوا برای شیر کنترلی

- برنامهنویسی منطق کنترلی حلقه

شکل ۲: شیرکنترلی نصب شده

شکل ۳: کابل کشی به منظور راه اندازی حلقه کنترل فشار

شکل ۴: نمایش مقدار لحظه ای فشار و شیر کنترلی نصب شده در اتاق کنترل

در ادامه موضوع نصب مجدد دوشهای آب شستشو مورد بحث و بررسی قرار گرفت. افزایش عیار کنسانتره نهایی زمانی ممکن است که از راهیابی ذرات بیارزش به کنسانتره نهایی جلوگیری شود. کاهش سهم ذرات بیارزش منجر به خالص شدن کنسانتره نهایی و افزایش عیار آن خواهد شد. یکی از ذرات بیارزش موجود در خوراک فلوتاسیون سیلیس است که درصد آن در خوراک ورودی به کارخانه حدودا %۵۵ است. عیار سیلیس در مقایسه با مس و آهن در خوراک ورودی به فلوتاسیون بسیار بیشتر است. با توجه به آبدوست بودن سیلیس، راهیابی آن به کنسانتره در مدار فلوتاسیون تنها از طریق دنباله روی و به صورت غیر انتخابی خواهد بود. نتیجه هوادهی بیش از اندازه به سلولهای فلوتاسیون و بارکشی زیاد به خصوص از سلولهای انتهایی بخش پرعیارکنی اولیه، افزایش میزان سیلیس در کنسانتره بخشهای مختلف است. میزان سیلیس خوراک ورودی به سلولهای شستشوی مجدد وابستگی زیادی به راهبری سلولهای پرعیارکنی اولیه و سلولهای شستشو دارد. عیار سیلیس در خوراک ورودی به سلولهای شستشوی مجدد با دوبار جدایش از حدود %۵۵ در خوراک مدار پرعیارکنی اولیه به حدود ۱۰ تا ۲۰ درصد کاهش پیدا میکند. در نهایت به منظور جلوگیری از شناوری سیلیس به صورت دنباله روی از آب شستشو استفاده میشود. وظیفه آب شستشو جلوگیری از راهیابی ذرات کمعیار و باطله به کنسانتره نهایی است (شکل ۵) و این کار با افزودن آب با دبی و فشار مناسب در جهت عکس شناوری حبابها انجام میشود. هنگام صعود حباب هوا به قسمت کنسانتره به دلیل خلاء تشکیل شده پشت سر حباب نیروی کشش حباب (Drag) ذرات باطله و کمعیار را به دنبال خود به سطح سلول منتقل میکند. قطعا راهیابی این ذرات به سطح سلول و کنسانتره منجر به کاهش عیار کنسانتره نهایی خواهد شد. آب شستشو با ایجاد جریان آب رو به پایین و خلاف جهت صعود حبابها منجر به شستشوی حباب شده و از راهیابی ذرات باطله به کنسانتره جلوگیری میکند.

شکل ۵: تاثیر آب شستشو بر افزایش عیار

در کارخانه تغلیظ یک، این دوشها برای آخرین مرحله شستشو در نظر گرفته شدهاند. تعدادی از آنها رسوب گرفته بودند و تعدادی نیز وجود نداشتند. تمامی دوشها و مسیرهای لولهکشی تعویض گردید.

شکل ۶: نمایی از دوشهای آب شستشو

در اواخر جلسه موضوع نصب پمپهای رافر مستقیم و بازگشت به حالت دوثانویه مورد بررسی قرار گرفت. با توجه به عیار مس و ترکیب کانی شناسی خوراک ورودی به کارخانه در طراحی اولیه، این امکان در نظر گرفته شده است تا کنسانتره چهار سلول اول هر ردیف از پرعیارکنی اولیه توسط پمپهای رافر مستقیم به کنسانتره نهایی اضافه شود. این اقدام به این دلیل است که با توجه به احتمال بیشتر شناوری ذرات ریز و آزاد شده در سلولهای ابتدایی، کنسانتره این چهار سلول نسبت به سایر سلولها سهم کمتری از ذرات قفل شده را دارد لذا عیار مس این بخش به کنسانتره نهایی و کنسانتره سلولهای شستشو نزدیک است. همچنین با توجه به اینکه سهم زیادی از کنسانتره این بخش حاوی ذرات ریز و آزاد شده است، انتقال آن به مدار خردایش مجدد احتمال تولید نرمه در مدار را بیشتر میکند. امروزه در اغلب کارخانههای بزرگ و مطرح فرآوری کنسانتره سلولهای ابتدایی بخش پرعیارکنی اولیه از سایر سلولها جدا شده و مستقیما وارد مدار شستشو میشود. در واقع کنسانتره چهار سلول ابتدایی پرعیارکنی اولیه مدار خردایش مجدد را دور میزند. مسیر مربوط به اجرای این کار در کارخانه فلوتاسیون در نظر گرفته شده است. مسیر مربوطه با یک شیر از مسیر ارسال کنسانتره چهار سلول ابتدایی به کنسانتره نهایی جدا شده و میتواند با وارد شدن به سرریز هیدروسیکلونهای ثانویه از طریق پمپهای رافر مستقیم، مدار خردایش مجدد را دور بزند. با توجه به آنچه در دستورالعمل کارخانه آورده شده است، در صورت نیاز میتوان کنسانتره پنج سلول بعد را نیز به پمپ رافر مستقیم ارسال کرد. به طور کلی در شرایط فعلی برای هر ضلع یک پمپ در نظر گرفته شده است. در صورت خرابی هر یک از پمپها نمی توان کنسانتره چهارسلول ابتدایی را به کنسانتره نهایی یا خوراک کلینر یک اضافه نمود به همین منظور یک پمپ به عنوان پمپ آماده به کار برای ضلع شمال و یک پمپ دیگر برای ضلع جنوب نصب گردیده است.

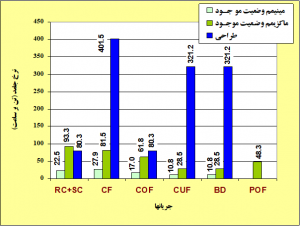

طی تحقیق انجام شده توسط آقای قاقازانیان در کارخانه تغلیظ یک مشخص شد که میزان بار درگردش از ۴۰۰ درصد طراحی به ۴۶ درصد کاهش یافته است (شکل۷). دلایل کاهش نرخهای جامد مدار خردایش مجدد کاهش عیار خوراک (کاهش دبی کنسانتره مرحله پرعیارکنی اولیه) و افزایش دانهبندی خوراک ورودی بوده است.

شکل ۷: کاهش میزان بار در گردش

در راستای این تحقیق آقای موسوی به این نتیجه رسیدند که میتوان در هر ضلع یک آسیا را به عنوان یک آسیا آماده به کار از خط خارج کرد.

شکل ۹: شبیه سازی پیلیت

طی شبیهسازی انجام شده مشخص شده است که درحالت دو آسیا و چهار هیدروسیکلون بهترین شرایط برقرار میشود. زمانی که دو پمپ رافر مستقیم جدید در ضلع شمال و جنوب وارد مدار گردید دوباره دو آسیا ثانویه در مدار قرار گرفت. بر اساس میزان میزان بارکشی چهار سلول اول هر ردیف، تعداد پمپ در مدار متغیر است.