در این گزارش در خصوص موارد

- بررسی مشکلات سرند اولیه ۶

- اقدامات انجام شده در (جهت کاهش نوسان توانکشی سنگ شکنهای ثانویه)

- نصب ارتعاش سنج سرندهای اولیه ۵ و ثانویه ۲،۱و۳ در ۲۳ فروردین ماه ۱۳۹۶ ساعت ۱۰-۱۲ صحبت شد.

- بررسی مشکلات سرند اولیه ۶

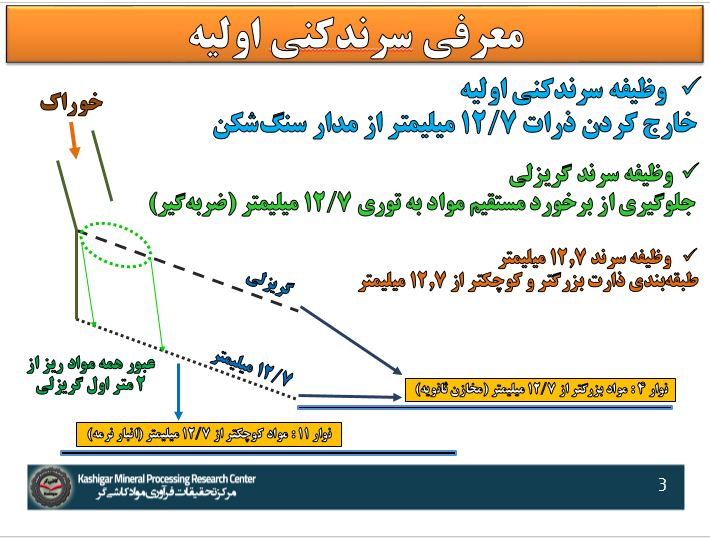

ابتدا طبق شکل زیر در مورد سرندکنی اولیه صحبت شد. به طور کلی وظیفه سرندکنی اولیه در مدار سرندکنی و سنگشکنی خارج کردن ذرات کوچکتر از ۱۲/۷ میلیمتر از مدار سنگ شکنی است.

بعد طرح جدید سرندهای اولیه که برای سرند اولیه ۶ نصب شده است معرفی شد. این سرند از نوع دو طبقه پانچی میباشد. مزیت مهم این سرند با سرند های قبلی در عدم مصرف روغن که یکی از هزینه های جاری مدار سرندکنی است میباشد.

طرح جدید سرند اولیه ۶

ولی این سرند دارای مشکلات عملیاتی، مکانیکی زیادی میباشد که در زیر به شرح آنها میپردازیم.

اولین مشکل این سرندها کنده شدن پیچ نگهدارنده توری و گریزلی های سرند میباشد. جدا شدن این پیچها هم باعث لق شدن توری و گریزلی شده و همچنین باعث ورود این پیچ ها به مدار سنگشکنی ثالثیه شده و مشکلات چُک شدن و آسیب به سنگ شکنها را به دنبال دارد.

افتادن پیچهای نگهدارنده

افتادن پیچهای نگهدارنده

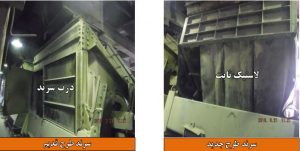

مشکل بعدی این نوع سرند عدم امکان پایش توری ها میباشد. در سرند های طرح قدیم پشت سرند دربی وجود دارد که مراقبتکار با استفاده از آن اقدام به پایش سرند کرده و در صورتی که توری ها یا گریزلی ها مشکلی داشته باشند اقدام به رفع آن میکنند. در سرند طرح جدید این امکان وجود ندارد.

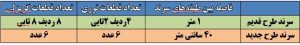

از مشکلات دیگر این سرند ها میتوان به سخت بودن تعویض توری و گریزلی ها اشاره کرد. در سرندهای طرح قدیم فاصله بین طیقه های سرند ها یک متر است ولی ر سرندهای جدید این فاصله به ۴۰ سانتی متر کاهش یافته است. تعداد قطعات توری و گریزلی نیز طبق جدول زیر کاهش یافته است باعث سنگین تر شدن هر قطعه و سخت تر شدن تعویض آن میشود. همچنین چون تعداد قطعات کاهش یافته است در نیتیجه اگر مشکلی برای هر قسمت از این توری ها یا گریزلی ها بیافتد مجبور به تعویض کل قطعه هستند در صورتی که در سرندهای طرح قدیم همان قسمت را تعویض میکردند و لازم به تعویض کل آنها نبود.

ارتفاع سرند های طرح جدید نسبت به سرند های قبلی ۱ متر افزایش یافته است. افزایش ارتفاع ریزش مواد روی نوار

- سایش نوار

- شکستگی رولیک و پایه رولیک

- انحراف نوار

را به دنبال دارد.

طول سرند نیز نسبت به سرند های قدیمی کاهش یافته است که باعث کاهش زمان ماند مواد میشود.

همچنین به دلیل پانچی بودن این نوع سرندها، کاهش سطح مفید را نیز به دنبال دارد.

- اقدامات انجام شده در (جهت کاهش نوسان توانکشی سنگ شکنهای ثانویه)

موضوع دیگری که در این جلسه بحث شد در مورد اقداماتی بود که برای رفع نوسان توان کی سنگ شکن های ثانویه انجام شده بود. در جلسه شماره ۲۵۳ که در ۲۳ آذر ماه سال ۹۶ برگزار شد به یکسری اقدامات از قبیل

- وجود ۴۸ کیلو واتی نوسان در هنگام راه اندازی سیستم کنترل توان

- استاندارد کردن مجرا ی خوراکدهی به سنگ شکن

- تعویض الکتروموتور و تسمه های سنگ شکن پرداخته شد.

بعد از اقدامات ذکر شده نوسان به ۱۲ کیلو وات کاهش پیدا کرد.

به طور کلی وجود نوسان در توانکشی سنگ شکن به دلیل موارد زیر می باشد:

Øطبیعی

- سختی و دانه بندی خوراک سنگشکن

که دانه بندی خود متاثر از سطح مخازن سنگشکن و محل قرار گیری نوارنقاله متحرک(تریپر) است.

Øغیر طبیعی

- عملیاتی(تنگ بودن دهانه)

- الکتروموتور

- مکانیک سنگشکن( مجرا-تسمه- قطعات)

- ابزار دقیقی( نا مناسب بودن ضرایب کنترلی)

- دانه بندی خوراک سنگشکن

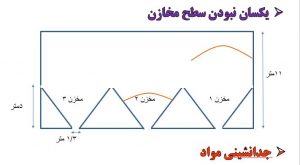

تعداد سنگ شکن های ثانویه ۳ عدد می باشد که هر کدام دارای یک مخزن نوسان گیر می باشد. اررتفاع این مخازن ۱۱ متر است که تا ارتفاع ۵ متری جدا از هم و از ارتفاع ۵ تا ۱۱ متری با هم مشترک هستند. به طور مثال اگر سطح مخزن ثانویه ۲ پایین تر از مخزن ثانویه ۱ باشد و نوار نقاله متحرک(تریپر) روی مخزن شماره ۱ باشد سنگ های درشت که سرعت بیشتری دارند روی مخزن ثانویه ۲ قرار میریزند که این جدانشینی مواد باعث بزرگتر شدن دانه بندی خوراک سنگ شکن ثانویه ۲ شده و باعث به وجود آمدن نوسان توانکشی می شود.

مورد دیگری که بر دانه بندی خوراک سنگ شکن ها تاثیر میگذارد، محلی است که تریپر( نوار نقاله متحرک) مخازن را بار دهی میکند. به دلیل مشترک بودن بخشی زیادی از مخازن با همدگیر محل قرار گیری تریپر اهمیت زیادی دارد. بهترین محل، وسط هر مخزن است که خوراک دهنده سنگ شکن زیر آن قرار دارد تنها در این صورت جدانشینی اتفاق نمی افتد. اگر تریپر از هر محل دیگری به جز وسط هر مخزن اقدام به خوراکدهی کند جدانشینی اتفاق می افتد که این جدانشینی یکی از دلایل ایجاد نوسان در سنگشکن ها است.

مورد دیگری که بر دانه بندی خوراک سنگ شکن ها تاثیر میگذارد، محلی است که تریپر( نوار نقاله متحرک) مخازن را بار دهی میکند. به دلیل مشترک بودن بخشی زیادی از مخازن با همدگیر محل قرار گیری تریپر اهمیت زیادی دارد. بهترین محل، وسط هر مخزن است که خوراک دهنده سنگ شکن زیر آن قرار دارد تنها در این صورت جدانشینی اتفاق نمی افتد. اگر تریپر از هر محل دیگری به جز وسط هر مخزن اقدام به خوراکدهی کند جدانشینی اتفاق می افتد که این جدانشینی یکی از دلایل ایجاد نوسان در سنگشکن ها است.

جدانشینی مواد به دلیل محل نامناسب قرارگیری نوارنقاله متحرک(تریپر)

از سری دلایل غیر طبیعی ایجاد نوسان از قبیل عملیاتی، الکتروموتور ها، تسمه و مجرا در جلسه ۲۵۳ به صورت کامل بحث شد. برای چک کردن قطعات مکانیکی سنگ شکن، سنگ شکن بدون بار روشن شد و میزان نوسان توانکشی محاسبه شد که در این حالت برای هر ۳ سنگ شکن ثانویه به صورت میانگین ۲ کیلو وات نوسان وجود داشت. میزان کم نوسان توانکشی در حالت بدون بار نشان داد که دلیل نوسان توانکشی، قطعات مکانیکی نیست.

با توجه به چک کردن تمامی دلایل نوسان در نتیجه نوسان ۱۴ کیلو واتی توانکشی به دلیل محدوده دانه بندی خوراک سنگ شکن های ثانویه طبیعی است.

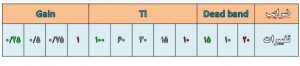

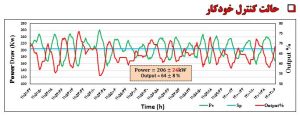

آخرین گزینه ای که میتوان با آن توانکشی سنگ شکن های ثانویه را کنترل کرد استفاده از حلقه کنترل خودکار توانکشی سنگ شکن است که همه ی اقدامات انجام شده نیز در راستای استفاده از این حلقه است. حلقه کنترل با استفاده از یکسری ضرایب اقدام به کنترل توان در محدوده مقدار مطلوب میکند. این ضرایب به صورت زیر است.

ضریب تناسبی(Gain)

- نشان دادن عکس العمل متناسب با میزان خطا

ضریب انتگرالی (Ti)

- نشان دادن عکسالعمل با توجه به مجموع خطاها در بازه زمانی مشخص

ضریب مشتقی (TD)

- نشان دادن عکسالعمل با توجه به شیب تغییرات خطا

محدوده خنثی (Dead band)

ضرایب کنترلی به ترتیب به صورت زیر تغییر داده شدند:

با ضرایب قبلی میزان نوسان توانکشی و نوسان سرعت خوراکدهنده به صورت زیر بود:

با تغییر ضرایب، نوسان توانکشی از ۲۴ به ۱۱ کیلو وات و نوسان خوراک دهنده از ۸ به ۳ درصد کاهش یافت.

یکی دیگر از مشکلات موجود در مدار سرند کنی و سنگ شکنی افتادن تسمه سرند ها و یا بوجود آمدن مشکلات مکانیکی برای سرند ها است. که در مواقعی ای که این مشکلات به وجود می آید سرند ارتعاش خود را از دست می دهد ولی خوراک دهنده آن هنوز در حال کار است که در ارائه ۲۵۳ به طور مفصل به آن پرداخته شد. برای سرند اولیه ۵ و ثانویه ۲،۱و۳ نصب شد.