- راهاندازی مجدد آهنربا و افشانه آب آشکارسازهای فلز

به منظور جلوگیری از ورود آهن آلات به مدارهای سنگشکنی، تجهیزاتی به نامهای Magnet Separator و Metal Detector بر روی نوار نقالهها در نظر گرفته شده است. عدم کارکرد صحیح این تجهیزات، ضررهای اقتصادی در پی خواهد داشت. طی بازرسیهای انجام شده در بخش سنگشکنی مجتمع مس سرچشمه مشخص شد که افشانه آب آشکارسازهای فلز انبار دانه درشت از کار افتادهاند در نتیجه زمانیکه آشکارساز عمل میکرد به دلیل عدم عملکرد افشانه آب آن موقعیت فلز روی نوار مشخص نمیشد. همچنین آهنربا مسیر خوراک ورودی به مدار سنگشکنی ثالثیه قدرت مطلوبی در جداسازی قطعات فلزی نداشت. بنابراین در اولین اقدام افشانههای آب بازسازی شدند و آهنربا مسیر خوراک ثالثیه تعمیر و مجدداً راهاندازی شد. درشکل۱ عملکرد افشانه آب و همچنین عملکرد آهنربا را در جذب قطعات فلزی نشان میدهد.

شکل۱: قطعات جذب شده توسط آهنربا عملکرد افشانه آب آشکارسازهای فلز

- رفع نواقص نصب توری سرندهای ۷/۱۲ میلیمتری

به طور کلی زمانی کارآیی سرندکنی بالا میرود که بتواند مواد ریز و درشت را به خوبی از هم جدا کند. یکی از مشکلات سرندهای مجتمع مس سرچشمه، ایجاد فاصله در هنگام نصب توری بود که این موضوع سبب میشد با توجه به فاصله ایجاد شده مواد درشت به راحتی از سرند عبور کنند که در نهایت مشکلات متعددی را در فرآیندهای پایین دست ایجاد میکرد. در شکل ۲ نمونهای از این فاصلهها نشان داده شده است.

شکل۲: فاصله بین قاب توری

طی یک سال گذشته با آموزشهای مکرر به کارکنان واحد مربوطه و روشن کردن اهمیت موضوع در فرآیند، فاصله بین توریها تا حدود خیلی زیادی حذف شدند. در شکل ۳ نمونه نصب صحیح توری به تصویر کشیده شده است.

شکل۳: تصویر یکپارچه از سرند(حذف فاصله بین قاب)

- افزایش ظرفیت خوراکدهی به سنگشکنهای ثالثیه

اصول کار سنگشکنهای مخروطی بر مبنای پر کار کردن بنا نهاده شده است. در نتیجه مهمترین مشکل این واحد عدم میزان تناژ ورودی کافی به سنگشکنها در نتیجه مشکلات خوراکدهنده آنها بود. در حالیکه سرعت خوراکدهنده بیشتر اوقات در بالاترین حد ممکن (۱۰۰%) قرار داشت اما باز هم سنگشکن نمیتوانست به صورت پر کار کند. در نتیجه به منظور افزایش میزان تناژ ورودی به سنگشکنهای ثالثیه ارتفاع صفحههای تنظیم خوراک (شکل ۴) افزایش داده شد. در نهایت میزان تناژ به مقدار ۲۶% افزایش پیدا کرد.

شکل۴: افزایش ارتفاع دریچه تنظیم خوراک

- ساخت طرح استاندارد مجرای انتقال خوراک به سنگشکن

یکی از عواملی که تاثیر بسزایی در کارآیی سنگشکن دارد نحوه توزیع خوراک ورودی به آن میباشد. نحوه صحیح بدین صورت است که مواد باید به صورت کاملاً عمودی وارد سنگشکن شوند. طی بازرسیهای به عمل آمده از مدار مشخص شد که سنگشکنها به صورت یکطرفه خوراکدهی میشوند. در نتیجه جریانکشی سنگشکن دچار نوسان میشود و این موضوع سبب میشود که آستر بدنه ثابت از یک طرف بیشتر ساییده شود. به منظور حل این مشکل مجرای استوانهای ساخته و نصب شد (شکل ۵).

شکل ۵: مجرای انتقال خوراک استوانهای

- راهاندازی حلقه کنترل توانکشی و کنترل سطح مواد سنگشکنهای مخروطی ثالثیه

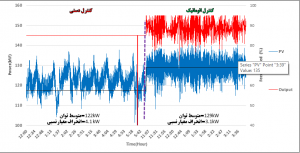

به منظور استفاده از حداکثر توانکشی سنگشکن لازم ایت که این تجهیز به صورت کنترل خودکار خوراکدهی شود. با توجه به شکل زیر مشخص است زمانیکه سنگشکن به صورت خودکار کار کرده است میزان توانکشی بیشتری داشته است.

انتهای متن