این جلسه در تاریخ ۱۴۰۳/۰۷/۲۶ برگزار شد که در آن در رابطه با دلایل ورود ذرات درشت به زیر سرندها و دوربین پایش دانه بندی محصول مدار سنگ شکنی بحث و گفتگو شد.

ابتدا فلوشیت سرندکنی و سنگ شکنی مورد بررسی قرار گرفت. مدار سرندکنی و سنگ شکنی مجتمع مس سرچشمه از ۹ سرند دو طبقه اولیه و ثانویه، ۳ سنگ شکن ثانویه، ۶ سنگ شکن ثالثیه و ۶ سرند یک طبقه ثالثیه تشکیل شده است.

گوشواره سرند:

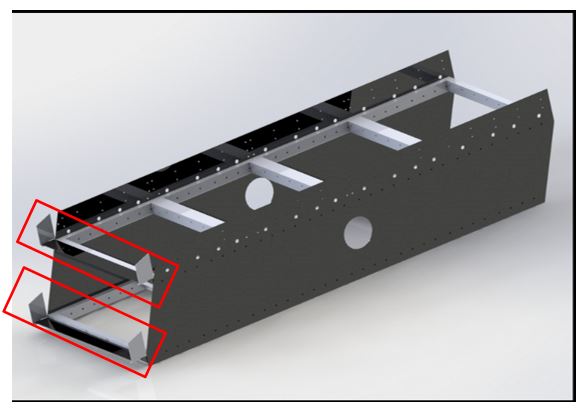

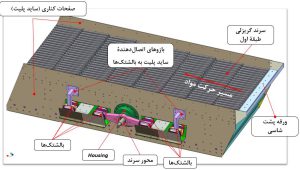

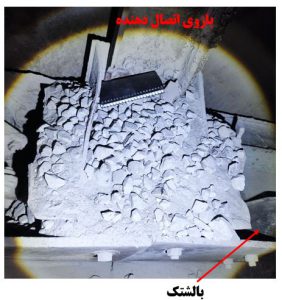

در ادامه اجزای مختلف سرندهای دو طبقه معرفی شدند. همانطور که در شکل زیر مشخص است سرندها از دو ساید پلیت کناری، بالشتک ها، بازوهای اتصال دهنده ساید پلیت به بالشتک، محور مرکزی و هوزینگ تشکیل شده است.

اجزا مختلف سرند

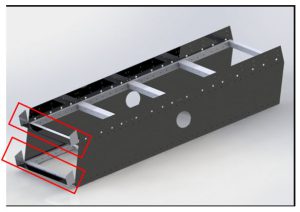

یکی از قطعات مهم در سرند ها، گوشواره ها هستند. گوشواره ها در قسمت جلو سرند نصب شده و از میان بر زدن و راه یابی ذرات درشت به زیر سرند جلوگیری می کنند. ابعاد و محل نصب گوشواره ها از اهمیت زیادی برخوردار است.

گوشواره سرند

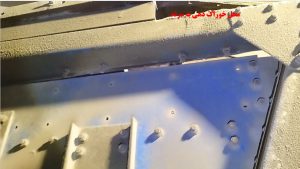

طبق پایش های انجام شده گوشواره هایی که طبق طرح سرند وجود دارد فاقد کارایی لازم است. بعد از گذشت چند روز از نصب آن از محل اتصال بریده و از سرند جدا می شود. تعمیرکاران مجبور می شوند تا با صفحه فلزی به هر شکل و ابعاد محل مورد نظر را بپوشانند. علاوه بر این محل نصب گوشواره ها از لحاظ ایمنی و موقعیت برای جوشکاری جای ایده الی نیست.

گوشواره های نصب شده فعلی

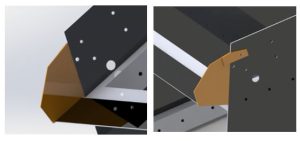

با طراحی اولیه یک گوشواره و تست آن روی سرند مشخص شد که می توان با طرح مناسب از نظر ابعاد و راه نیافتن ذرات درشت به زیر سرند، این مشکل را برطرف کرد.

گشواره طراحی شده اولیه

در ادامه با طراحی یک گوشواره مناسب این مشکل برطرف شد.

گوشواره طراحی شده نهایی

ساید پلیت:

یکی دیگر از محل هایی که ذرات درشت به زیر سرند راه پیدا می کند حد فاصل بین ساید پلیت و شاسی سرند است. در حین کار کردن سرندذرات درشت از این قسمت به نوار محصول مدار راه پیدا کرده و دانه بندی ذرات محصول را درشت می کند.

محل ریز ذرات درشت از بالای ساید پلیت

ذرات درشت علاوه بر راهیابی به زیر سرند، کنار بالشتک ها ریخته و باعث آسیب به آنها می شود.

ریزش مواد کنار بالشتک

با افزایش ارتفاع سایت پلیت ها در محل هایی که ریزش وجود داشت این مشکل بر طرف شد.

اصلاح محل ریز مواد از روی ساید پلیت

دوربین پایش دانه بندی:

طبق طراحی مدار سنگ شکنی محصول مدار باید ۸۰ درصد کوچیکتر از نیم اینچ باشد. برای پایش دانه بندی محصول مدار، یک دوربین روی نوار محصول نصب شد.

دوربین پایش دانه بندی

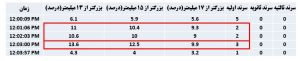

همانطور که اشاره شد مدار سرندکنی دارای ۱۵ سرند است که محصول همه این سرند ها به ترتیب روی یک نوار نقاله می ریزند. محل نصب دوربین بعد از آخرین سرند است. به همین دلیل دوربین فقط موادی که از سرند آخر روی نوار می ریزد را می بیند و عملا دانه بندی که اندازه گیری می کند فقط دانه بندی سرند آخر است. با توجه به تجربیاتی که از نصب سایر دوربین ها در محل های دیگر وجود داشت دوربین ها در اندازه گیری ذرات ریز خطای زیادی دارند به همین دلیل طبق برنامه ریزی انجام شده برنامه نویسی نرم افزار آنالیز دانه بندی طوری انجام شد که فقط ابعاد درشت تر از یک مقدار مشخصی (۱۳،۱۵و ۱۷) را به ما نمایش بدهد. در هنگام راه اندازی کارخانه می توان سرندها را به ترتیب بار داد و از زیر نوار گذراند. از روی داده های ثبت شده می توان متوجه شد که ذرات درشت از کدام سرند رد می شود و مشکل از کجاست.

نحوه تست نرم افزار پایش دانه بندی

طبق شکل زیر تفاوت دانه بندی سرند های محتلف می تواند سرندی که مواد درشت رد می دهد را به ما نشان دهد.

داده های انالیز ابعاد ذرات روی نوار