در این جلسه مورخ ۱۹ آبان ۱۴۰۱ با موضوع نصب چاهک پرهای روی تیکنر مس ۴ مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری کنسانتره مس و سپس به بررسی عیب های هوای بوسترفیلترهای فشاری مجتمع مس سرچشمه پرداخته شد .

معرفی مدار آبگیری کنسانتره مس

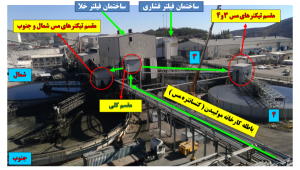

تیکنرهای مس مجتمع سرچشمه با باطله کارخانه مولیبدن که همان کنسانتره مس است ، خوراک دهی می شوند . تیکنرهای مس شامل تیکنرهای شمال و جنوب ( طرح قدیم ) و تیکنرهای ۳ و ۴ ( طرح توسعه ) که باطله کارخانه مولیبدن ابتدا به یک مقسم کلی ارسال می شود و سپس به ساختمان انتقال تیکنرهای شمال و جنوب و ساختمان انتقال تیکنرهای ۳ و ۴ منتقل می شود .

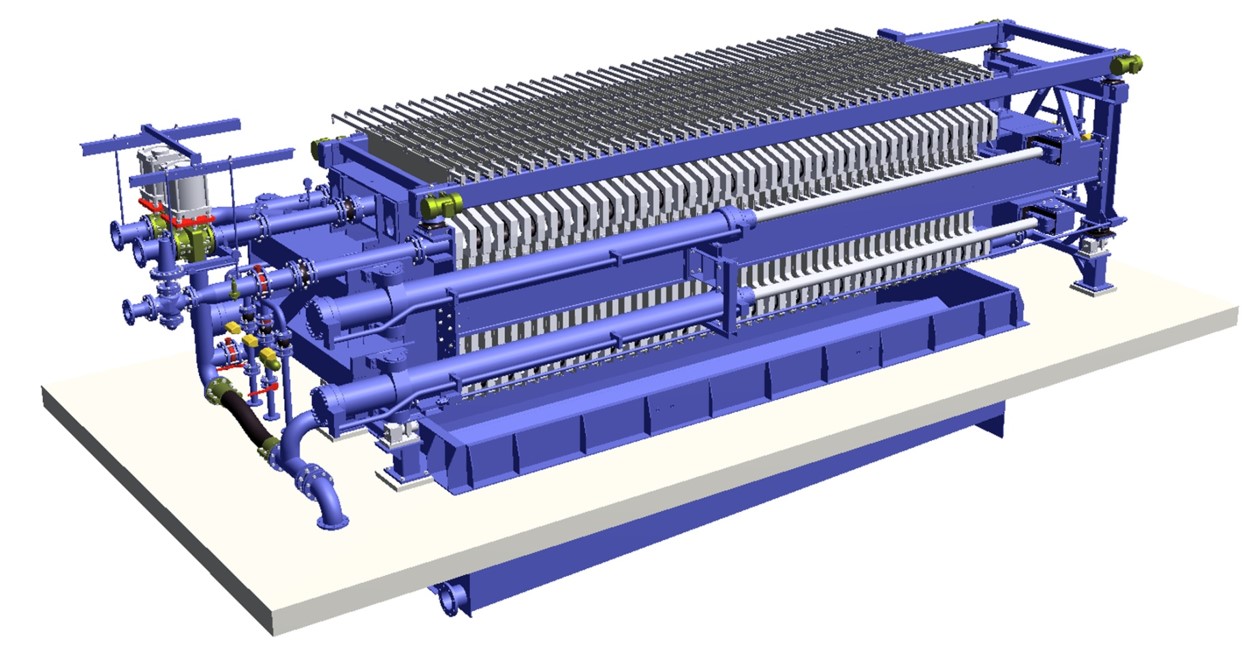

تیکنرهای مس طبق طرح با ۱۵ درصد جامد خوراک دهی می شوند و با ته ریز ۶۵ درصد جامد تیکنرهای شمال و جنوب به ساختمان فیلتر خلا و تیکنرهای مس ۳ و۴ به ساختمان فیلترفشاری ارسال می شوند. ( تصویر ۱)

تصویر۱- شمای کلی مدار آبگیری کنسانتره مس

ساختمان فیلترهای فشاری شامل ۵ عدد فیلتر که ۲ عدد از آنها از مخزن خوراک دهی شماره ۱ و فیلترهای ۳ ، ۴ و ۵ از مخزن خوراک دهی شماره ۲ تغذیه میشوند. فیلترها پس از بارگیری و اتمام یک سیکل کامل ، کیک خشک شده با ۹ درصد رطوبت از طریق دریچه تخلیه بر روی نوار ۲۰۰۱ و از نوار ۲۰۰۱ به نوارهای ۲۰۰۲ ، ۲۰۰۵ و نوار ۲۰ کنسانتره ارسال میکند.

اجزای تشکیل دهنده فیلترهای فشاری

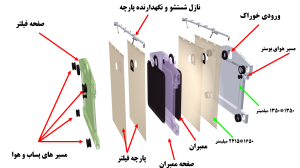

فیلترهای فشاری از ۴۷ صفحه تشکیل شده اند که شامل صفحه فیلتر و صفحه ممبران است و به صورت یک در میان بر روی شاسی فیلتر قرار میگیرند. در میان صفحه فیلتر و صفحه ممبران دو عدد پارچه قرار میگیرد و زمانی جک های فیلتر بسته میشود تمامی صفحات به هم وصل شده و یک لوله مجازی برای ورود خوراک به فیلترپرس تشکیل میشود . بر روی دهانه ورودی پارچه ها یک لاستیک آبند وجود دارد که زمانی این دو لاستیک پس از جمع شدن جک ها به یکدگیر متصل میشوند یک درگاه برای ورود پالپ به بین دو پارچه برای تشکیل کیک ایجاد میشود.

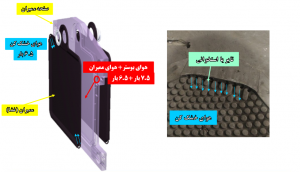

در چهار طرف صفحات نیز ۵ مسیر وجود دارد که ۴ مسیر آن بر حسب مرحله در سیکل مسیرهای هواخشک کننده و پساب ، ۱مسیر نیز محل وجود هوای ممبران و بوستر به پشت غشا صفحه ممبران وارد میشود. (تصویر۲و۳)

تصویر۲- شمای از صفحات و پارچه های فیلترهای فشاری

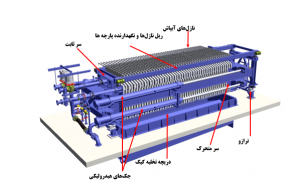

همانطور که اشاره شد صفحات فیلتر و ممبران به صورت یک در میان پشت سر هم قرار گرفته و با یک سری گوشواره ها به یک دیگر متصل شده اند و زمانی که جکهای فیلتر باز میشود ، صفحات را نیز با خود بکشد تا کیک از میان پارچهها تخلیه شود. همچنین نازل های آبپاش نیز توسط گوشوارههایی به یکدیگر متصل شده و در نهایت به یک کشنده که بر روی سر متحرک فیلتر قرار دارد متصل میشود تا همزمان با باز شدن صفحات پارچه فیلترها نیز جا به جا شوند.

تصویر۳- شمای کلی فیلترهای فشاری

هوای بوستر و اهمیت آن

در یک سیکل فیلترهای فشاری آبگیری از مراحل مختلفی تشکیل میشود که به ترتیب عبارتند از : خوراک دهی ، هوای ممبران ، هوای خشک کننده

سهم بیشتر آبگیری در فیلترهای فشاری در مرحله خوراک دهی است که بر اثر فشاری که مواد حین بارگیری به یکدگیر اعمال میکنند باعث خارج شدن آب شده و با خالی شدن این فضای که آب وجود داشته مواد جامد جایگزین شده تا در نهایت محفظه کیک پر شود . اما برای کاهش بیشتر رطوبت و آب های محبوس شده در بین ذرات نیازمنداعمال فشار مضاعف است . به همین دلیل ممبران ( غشا ) توسط هوای ممبران که ۶٫۵ بار است به مانند بادکنک باد شده و باعث کاهش بیشتر رطوبت میشود. در مرحله بعد برای کاهش بیشتر رطوبت و خارج کردن آب های محبوس نیازمند هوای خشک کننده است که با اعمال آن حدالامکان از میان ذرات آب را خارج کرده و به رطوبت مطلوب برسد.

اما نکته حائز اهمیت آن است که به دلیل اینکه هوای ممبران و هوای خشک کننده از یک کمپرسور تغذیه میکنند و هر دو فشار ۵/۶ بار را دارند یک سری مشکلاتی ایجاد میکند که در ادامه به آن پرداخته می شود. گه برای رفع این مشکلات نیازمند آن است که یک فشار بیشتر به نام هوای بوستر ، کمک کننده به هوای ممبران باشد.( تصویر ۴)

تصویر ۴ – شمای از هوایهای وارد شده بر صفحه ممبران فیلترپرس

اهمیت هوای بوستر زمانی مشخص میشود که اگر این هوا اعمال نشود ، با توجه به اینکه فشار هوای ممبران و هوای خشک کننده یکسان است و زمانی که هوای خشک کننده که به صورت مماسی به غشا وارد میشود باعث برگشت غشا شده که باعث میشود کیک در به صورت یکنواخت بین پارچهها تشکیل نشود . در صورت تشکیل نشدن کیک یکنواخت هنگام وارد شدن هوای خشک کننده به دلیل مقاومت کمتر جایی که کیک تشکیل نشده ، هوا از ا«جا خارج شده و موجب پارگی پارچه و در نهایت باعث کاهش آبگیری و افزایش رطوبت کیک میشود.

ایرادات هوای بوستر فیلترهای فشاری مجتمع مس سرچشمه

یکی از عوامل تاثیر گذار در هواهای مورد استفاده در فیلترپرس ها نشتیهاست. لوله کشیهای هوای بوستر بود که به دلیل پوسیدگی برای فیلترپرسهای ۳ ،۴ و ۵ قابل استفاده نبوده است . که پس از نصب مسیر لوله کشی های جدید برای تمامی فیلترپرسها اجرای این امر میسر شد .

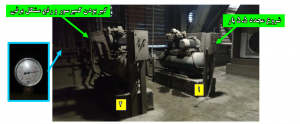

تصویر ۵- کمپرسورهای هوای بوستر فیلترهای فشاری مجتمع مس سرچشمه

پس از آن برای رفع مشکلات کمپرسورهای هوای بوستر اقدام شد که در ابتدا بر روی مسیر هوا یک گیج فشار

(موقتا گیج است و فشار سنج دیجیتال برای نمایش در اتاق کنترل در حال نصب است) نصب شد و کمپرسورهای بررسی شدند. پس از بررسی ها مشخص شد که کمپرسور شماره ۱ زمان بندی شروع مجدد و خاموش شدن آن که طبق طرح بایستی در محدود ۷-۹ بار باشد نبوده است و کمپرسور شماره ۲ نیز مشکل برقی و سفت بودن پولی انتقال نیرو بود که با واحد تعمیرات هماهنگ شده و تعمیرات آن انجام شد .

از موارد دیگر خرابی ها نشتی از شیرهای هوای بوستر فیلترپرس ۱ و ۲ ( تصویر۶ ) و همچنین خرابی فعال کننده شیر بوستر فیلترپرس ۴ بوده که رفع عیب شده و هوای بوستر برای فیلترهای فشاری مجددا راه اندازی شدند .

تصویر۶ – محل نشتی شیر هوای بوستر

خلاصه و جمع بندی

جهت جلوگیری از برگشت غشا و تامین هوای مطلوب برای پشت غشا ، نیاز به استفاده از هوای بوستر است.

عدم استفاده از هوای بوستر برای فیلترهای فشاری ۳ و ۴ و۵ پوسیدگی مسیر هوای بوستر بود که با تعویض مسیرها این امر امکان پذیر شد .

علت اصلی عدم تامین فشار مطلوب توسط کمپرسورهای هوای بوستر ، نشتی از شیرها و مسیر لوله کشی می باشد .