این جلسه روز پنجشنبه ۲۶ خرداد ۱۴۰۱ برگزار شد، که در این جلسه نصب اولین نمونهگیر خودکار در کارخانه مولیبدن شرح داده شد و در ادامه به موضوع ریخت و ریز مواد در کارخانه آبگیری مولیبدن و اقدامات انجام شده جهت مقابله با این مشکل پرداخته شد.

*نصب نمونهگیر خودکار

در کارخانه مولیبدن در هر شیفت از جریانهای مختلف نمونه تهیه شده و عیار سنجی انجام میشود. از آنجایی که بر اساس نتایج عیارسنجیها در خصوص راهبری مدار تصمیم گرفته میشود، نیاز است که نمونهای معرف تهیه شود.

تهیه نمونه کاری بسیار حساس است و نیاز به دقت بالایی دارد و اگر بصورت اتومات انجام شود نسبت به نمونه گیری توسط انسان، دقیقتر و قابل اعتمادتر خواهد بود.

از این جهت سعی شد با استفاده از تجهیزات موجود روی یکی از جریانهای مهم کارخانه(محصول نهایی) اولین نمونهگیر خودکار نصب شود.

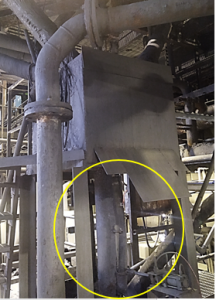

برای این کار همانطور که از شکل۱ مشخص است، از مقسم کنسانتره مرحله شستشوی۷ انشعاب جداگانه گرفته شد از آنجایی که لوله این انشعاب از جنس خاص تهیه شده است، انعطاف پذیر میباشد تا به وسیله جک که در شکل۲ نشان داده شده است، بتوانیم با انحراف این لوله و قرار دادن لحظهای آن روی قیف نمونهگیر، یک جزء نمونه تهیه شود.

شکل۱:انشعاب گیری از مقسم محصول شستشوی۷

شکل۲: جک استفاده شده در نمونهگیر خودکار

همچنین در ادامه اصلاحاتی روی مقسم محصول شستشوی۷ انجام شد تا در صورت سرریز کردن این مقسم، پالپ به قیف نمونهگیر وارد نشود. برای این منظور ابتدا ارتفاع مقسم از سمت نمونهگیر افزایش داده شد همچنین بالای قیف نمونهگیر همانطور که از شکل۳ مشخص است حفاظی تهیه شد.

شکل۳: اصلاحات انجام شده روی مقسم

در ادامه فعال کنندهها به همراه حفاظ نصب شد(شکل۴)

شکل۴:فعال کنندهها نصب شده

در این نمونهگیر دو متغیر قابل کنترل میباشد:

۱: فاصله بین هر جزء نمونه

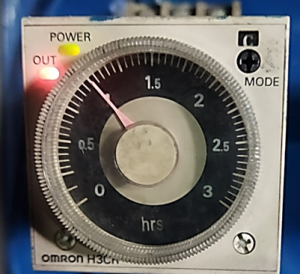

همانطور که از شکل۵ مشخص است برای مثال نمونهگیر به نحوی تنظیم شده است که هر یک ساعت یه جزء نمونه بر دارد.

شکل۵: تنظیم کننده فاصلهی بیین هر جزء نمونه

۲: مقدار هر جزء نمونه

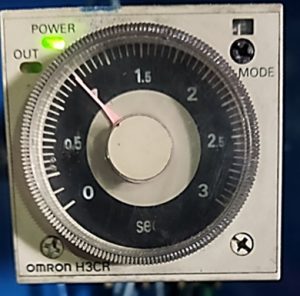

این مورد با تنظیم زمان اقامت لوله روی قیف نمونهگیر کنترل میشود، برای مثال طبق شکل۶، نمونهگیر به نحوی تنظیم شده است که لوله نمونهگیر۱ثانیه روی قیف توقف داشته باشد.

شکل۶: تنظیم کننده مقدار هر جزء نمونه

*مدار آبگیری کارخانه مولیبدن

محصول مرحله شستشوی۷ جهت آبگیری به کارخانه آبگیری مولیبدن فرستاده میشود، که ابتدا به ۲تیکنرنهایی کارخانه ارسال میشود و بعد از آبگیری با درصد جامد ۶۵درصد به سمت ۴عددفیلتر فشاری فرستاده میشود در ادامه بعد از آبگیری توسط فیلترهای فشاری به دو عدد خشک کن ارسال می گردد تا در نهایت با رطوبت کمتر از۲درصد به سمت بشکه پرکنی فرستاده شود(شکل۷).

شکل ۷: شماتیک مدار کارخانه آبگیری مولیبدن

-ریزش مواد در قسمت کارخانه آبگیری

یکی از مشکلات در کارخانه آبگیری مولیبدن ریزش مداوم مواد است(شکل۸) که با توجه به اینکه مواد در این مرحله دارای عیار بالا میباشند این ریزش ها باعث هدر روی زیادی خواهد شد، همچنین به دلیل دوباره کاری خشک کن انرژی زیادی نیز هدر خواهد رفت.

شکل۸: ریزش مواد در کارخانه آبگیری مولیبدن

از اینرو سعی شد با اقدامات و پیشنهاداتی این مشکل کمتر شود که در ادامه بصورت خلاصه عنوان خواهد شد:

نصب گلتراش طرح جدید

تمامی گلتراشهای نوارنقالههای این کارخانه معیوب بودند و کارایی مناسبی نداشتند زیرا سیستمی که در نظر گرفته شده بود ضعیف بود و با گل گرفتگی و نشست مواد کارایی لازم را نداشتند. همچنین در دمای بالا(نوارهای منتهی به درایرها) نیز تغییر شکل داده و عملکرد مناسبی نداشتند(شکل۹).

شکل۹: گلتراش قبلی از دو نمای داخل و بیرون شوت

در گلتراشهای جدید علاوه بر نصب راحت این قابلیت نیز فراهم شد تا به راحتی قابل تنظیم باشد. همچنین جنس این گلتراشها از پلی اتیلن مخصوص در نظر گرفته شد تا در مقابل گرما نیز مقاوم باشد، این گلتراشها تهیه و نصب شد(شکل۱۰).

شکل۱۰: الف: گلتراش طرح جدید ب: قابلیت تنظیم

نصب گردگیر

در محل ریزش مواد روی نوار نقاله نیاز است که با نصب گردگیر از ریزش مواد جلوگیری شود از این جهت در تمامی نقاط ریزش مواد روی نوار نقاله، گردگیر تهیه و نصب شد(شکل۱۱).

شکل۱۱: الف: نصب گردگیر ب: شوت بدون گردگیر

همچنین در شوتهای منتهی به نوار نقاله نیاز است تا صفحات تنظیم بار وجود داشته باشد تا بار دقیقا در وسط نوار تخلیه شود تا از ریزش یکطرفه مواد جلوگیری شود برای این منظور این صفحات تهیه و در شوتها نصب گردید(شکل۱۲).

شکل۱۲: نصب صفحات تنظیم بار

*گرفتگی مخازن بشکه پرکنی

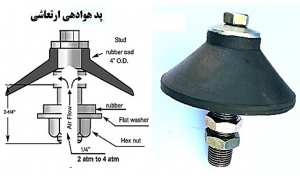

یکی دیگر از مشکلات کارخانه آبگیری مولیبدن گرفتگی شدید مخازن بشکه پرکنی است و همانطور که از شکل۱۳ مشخص است جهت رفع این گرفتگی از ضربه استفاده میشود که موجب آسیب به تجهیزات شده و همچنین این روش کارایی مناسبی نیز ندارد که برای حل این مشکل پدهای هوادهی که در شکل۱۴ مشاهده میکنید پیشنهاد شد که به زودی نصب خواهد شد.

شکل۱۳: استفاده از ضربه روی مخازن جهت رفع گرفتگی

شکل۱۴: پد هوادهی

اقدامات باقیمانده:

۱٫نصب نمونهگیر خودکار باطله نهایی کارخانه

۲٫نصب صفحات تنظیم بار در شوتهای زیر فیلتر فشاری تا از باردهی بیش از حد ظرفیت نوارنقالهها جلوگیری شود.

۳٫نصب پدهای هوادهی