این جلسه در تاریخ ۲۳/۷/۹۹ برگزار شد و موضوعاتی که در این جلسه مورد بحث قرار گرفتند به شرح زیر میباشد:

- بررسی مدار آسیاکنی کارخانه پرعیار کنی ۱

- بررسی تاثیردرصد جامد در آسیاهای گلولهای بر فرایند خردایش

- کنترل نسبت آب به جامد

- بررسی ریخت و ریزهای مدار و اقدامات انجام شده

- سرندشوها

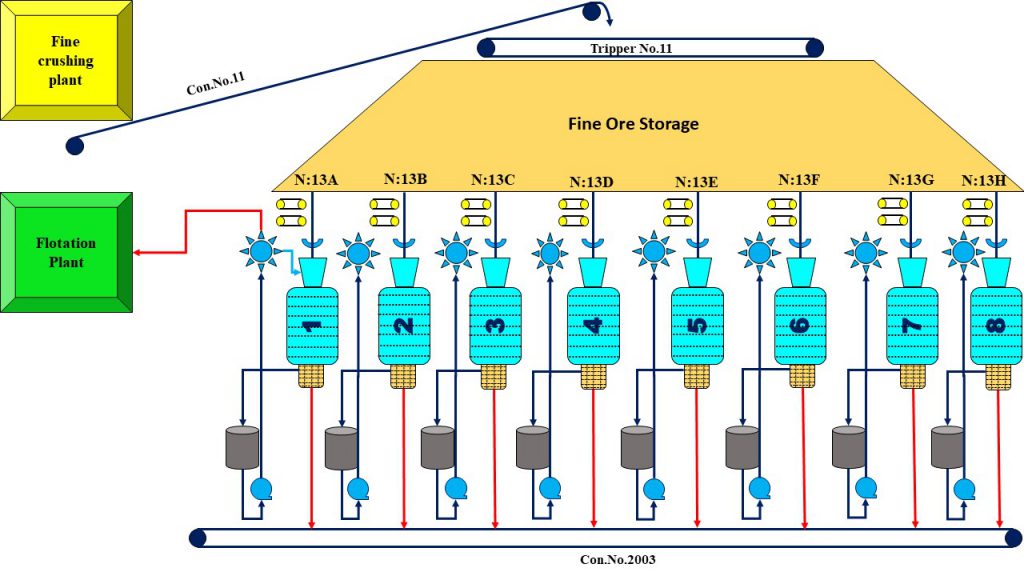

مدار آسیاکنی کارخانه پرعیارکنی ۱ شامل ۸ آسیای گلولهای سرریز شونده میباشد که به دو ضلع تقسیم میشود، از آسیای شمارهی ۱ تا ۴ ضلع جنوب و از ۵ تا ۸ ضلع شمال میباشد با توجه به شکل زیر بعد از مرحلهی سنگ شکنی و رسیدن محصول به اندازه مناسب به انبار نرمه منتقل میشود بعد از آن توسط خوراک دهندهها (برای هر آسیا دو عدد خوراک دهنده وجود دارد) مواد معدنی روی نوارهای ۱۳(H-A)منتقل میشود که بار روی این نوار نقالهها به عنوان بار ورودی به آسیا گلولهای وارد میشود و بعد از انجام عملیات خردایش روی مواد ورودی به آسیا، از آسیا سرریز شده و وارد سرند ترومل میشوند که در اینجا مواد ریز که به اندازهی مطلوب رسیدهاند از روزنه سرند ترومل رد شده و وارد مخزن هیدروسیکلون که بعد از این به خوشههای هیدروسیکلون پمپ شده و با انجام عمل طبقهبندی توسط هیدروسیکلونها، ته ریز هیدروسیکلونها به آسیا همراه بار ورودی وارد و سرریز هیدروسیکلونها به مرحله بعد (فلوتاسیون) منتقل میشوند.

ذراتی که بزرگتر از روزنههای سرند ترومل باقی ماندهاند به عنوان بار دورریز به نوار ۲۰۰۳ راه پیدا میکنند.

یکی از پارامترهای عملیاتی مهم وتاثیر گذار بر کارایی آسیاهای گلولهایی و بقیه انواع آسیاهای با فرآیند تر درصد جامد آسیاها میباشد و همواره برای داشتن کارایی مناسب باید درصد جامد آسیا مقدار بهینهایی داشته باشد و افزایش یا کاهش پیدا کردن درصد جامد مورد بحث از حد بهینه تبعاتی همراه خود دارد.

تبعات کاهش درصد جامد داخل آسیا در فرآیند خردایش به شرح زیر میباشد:

- تماس فلز با فلز

- افزایش مصرف گلوله

- ایجاد استخر پالپ

- کم شدن نیروی برخورد بار

- کم شدن مکانیزم ضربه در عملیات خردایش

- کاهش ظرفیت آسیا

- ایجاد گشتاور مخالف و کاهش توان کشی آسیا

- کاهش زمان ماند، افزایش دانهبندی محصول آسیا

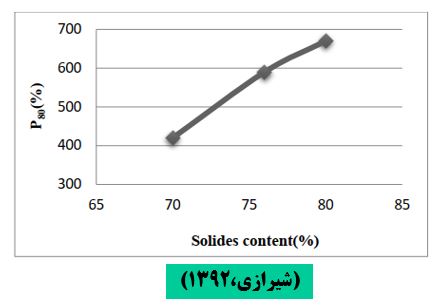

با توجه به شکل ۲ با بهینه بودن درصد جامد داخل آسیاهای گلولهای، زمان ماند مواد داخل آسیا افزایش پیدا میکند که در نتیجه آن تعداد برخورد در واحد حجم و نسبت خردایش افزایش پیدا میکند ولی با بالا رفتن درصد جامد داخل آسیا از مقدار بهینه ویسکوزیتهی پالپ داخل آسیا افزایش پیدا میکند که نتیجهی آن کاهش انرژی برخورد و نسبت خردایش میباشد که این مورد را از شکل شماره ۳ هم قابل استنتاج می باشد.

دیگر موردی که بهینه نبودن درصد جامد آسیا روی آن تاثیر میگذارد دانهبندی محصول میباشد که با توجه به افزایش تناژ ورودی به آسیا در سالهای اخیر نسبت به تناژ طراحی کارخانه (۲۲۵ تن بر ساعت)، برای بدست آوردن مقدار محصول هدف با دانه بندی مناسب با مدیریت آب های اضافه شده نسبت به تنظیم درصد جامد آسیا و رساندن آن به درصد جامد طرح کارخانه اقدام شد تا به هدف مورد نظر یعنی محصول با دانه بندی مناسب دست پیدا کنیم. دانهبندی محصول، تناژ کارخانه و درصد جامد آسیا طبق طرح به ترتیب زیر میباشد:

- ۷۰ درصد کوچکتر از ۲۰۰ مش (۷۴ میکرون)

- ۲۲۵ تن بر ساعت

- درصد جامد ۷۰ درصد

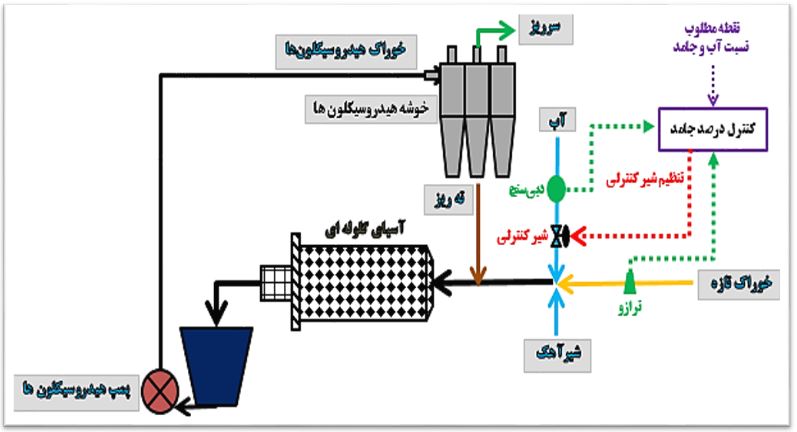

با توجه به مطالب گفته شده در خصوص درصد جامد آسیا و تأثیرگذاری آن روی فرآیند طبق طرح کارخانه کنترل نسبت آب به جامد اعمال شد، کنترل نسبت آب به جامد در ورودی آسیا برای تنظیم درصد جامد داخل آسیا در مقدار طراحی ۷۰ درصد، در نظر گرفته شده است. عملکرد کنترل نسبت آب به جامد در ورودی آسیا به این صورت است که با دریافت سیگنال وزن از ترازو و همچنین دریافت سیگنال دبی آب از دبی سنج آب ورودی به آ سیا، نسبت آب به جامد محاسبه شده و با میزان مطلوب نسبت آب به جامد مقایسه میشود. میزان آب لازم برای کنترل نسبت آب به جامد در مقدار مطلوب از طریق ارسال سیگنال به شیر کنترلی، تغییر داده میشود (شکل ۴)

شکل ۵ و ۶ نمایی از تجهیزات ابزار دقیق مربوط به کنترل نسبت میباشند.

با توجه به توضیحات مربوط به مدار کارخانه پرعیار کنی ۱ سرریز هیدروسیکلونها به عنوان محصول نهایی این مدار به مرحله بعد (فلوتاسیون) منتقل میشود ولی ته ریز هیدروسیکلون ها دوباره به آسیاهای اولیه برمیگردد طبق طرح کارخانه درصد جامد تهریز باید ۷۰ درصد باشد و بار درگردش ۴ میباشد که با توجه به مقدار پارامتر بار در گردش اگر درصد جامد ته ریز برابر ۷۰ درصد نباشد قاعدتاً مقدار درصد جامد آسیا از مقدار طرح کارخانه فاصله گرفته و بر عملکرد فرآیند تاثیر میگذارد به همین خاطر برای مشخص کردن وضعیت درصد جامد ته ریز هیدروسیکلونها به نمونهگیرهای تحقیقات گذشته و نمونهگیرهای انجامشده استناد شد. طبق این نمونهگیرها درصد جامد ته ریز بین ۷۴ تا ۷۷ درصد متغیر بوده است و بار در گردش هم ۳٫۵ بدست آمد و با توجه به این نتایج درصد جامد داخل آسیا از مقدار طرح فاصله میگیرد.

برای رفع این مشکل تصمیم گرفته شد که منطق کنترل آب به جامد تغییر داده شود و درصد جامد ته ریز هیدروسیکلونها و بار در گردش در کنترل نسبت آب به جامد لحاظ و در منطق کنترل نسبت آب به جامد اضافهشود.

- بررسی ریخت و ریزهای مدار و اقدامات انجام شده

بعد از ورود مواد معدنی به آسیا و طی کردن فرآیند خردایش داخل آسیا ذرات درشتتر از روزنههای سرند ترومل به عنوان بار دورریز مورد شستشو قرار میگیرند و بعد از آن با ورود به کانالهای دورریز روی نوار ۲۰۰۳ منتقل میشوند.

عمده مشکلاتی که در اثر شستشوی نامناسب مواد دورریز مشاهده میشود عبارتاند از:

- انحراف نوار

- کاهش اصطکاک بین طبلک و نوار نقاله

- هزینه ترمیم جاده

- هدر رفتن مواد خرد شده

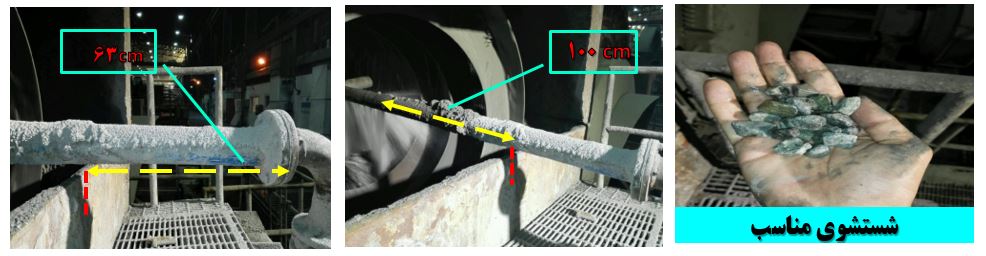

برای شستشوی مواد دورریز یا ذرات درشتتر از روزنههای سرند ترومل از سرندشو استفاده میشود شکل سرند شو شبیه به حرف (T) میباشد. شکل ۷ نمایی از سرندشوها میباشد.

یکی از مشکلات موجود در سرندشوها غیراستاندارد بودن فاصلهی فلنج اتصالی با سرندشو و تاثیرگذاری برعملکرد شستشو میباشد. برای تشخیص فاصله استاندارد از فاصلهی غیر استاندارد عملکرد شستشوی هر ۸ آسیا بررسی و آسیایی که شستشو مناسبی داشت را به عنوان مقیاس انتخاب و سایر آسیاها را با مقیاس انتخابی مقایسه شد. شکل ۸ و ۹ به ترتیب معرف تأثیر نامناسب و مناسب بودن فاصله اتصالی فلنج با سرندشو بر عملکرد سرندشو میباشد.

سایر مشکلاتی که در سرندشوها مشاهده شد هم راستا نبودن محل اتصال سرندشو با فلنج وعدم پاشش آب به سینه بار خروجی از آسیا که اشکال ۹ و ۱۰ به ترتیب نمایی از مشکلات ذکر شده میباشند.

برای رفع مشکل نامناسب بودن جهت سوراخ ها و عدم پاشش آب به سینه بار خروجی در زوایای سوراخهای سرند شو اصلاحاتی انجام گرفت و زوایه سوراخ های سر سرند شو را از ۴۵ درجه به ۲۸ درجه تغییر داده شد.

2 دیدگاه

M

سلام، پسر خوب جهت سوراخ ها موردی نداشت

لوله دومیه رو با چرخش زیاد جوش داده بودند.

کارهای جدیدتر مورد انتظار است.

omid hardani

سلام، ضمن تشکر از راهنمایی شما آرزوی موفقیت در خدمت مقدس سربازی را براتون دارم.