مباحث عنوان شده در جلسه استانداردسازی و بازرسی فرآیند شماره ۲۵:

در دنیا چه خبر با موضوع “کاربرد حلقههای کنترل با نقطه مطلوب و نحوه کنترل متغیر”

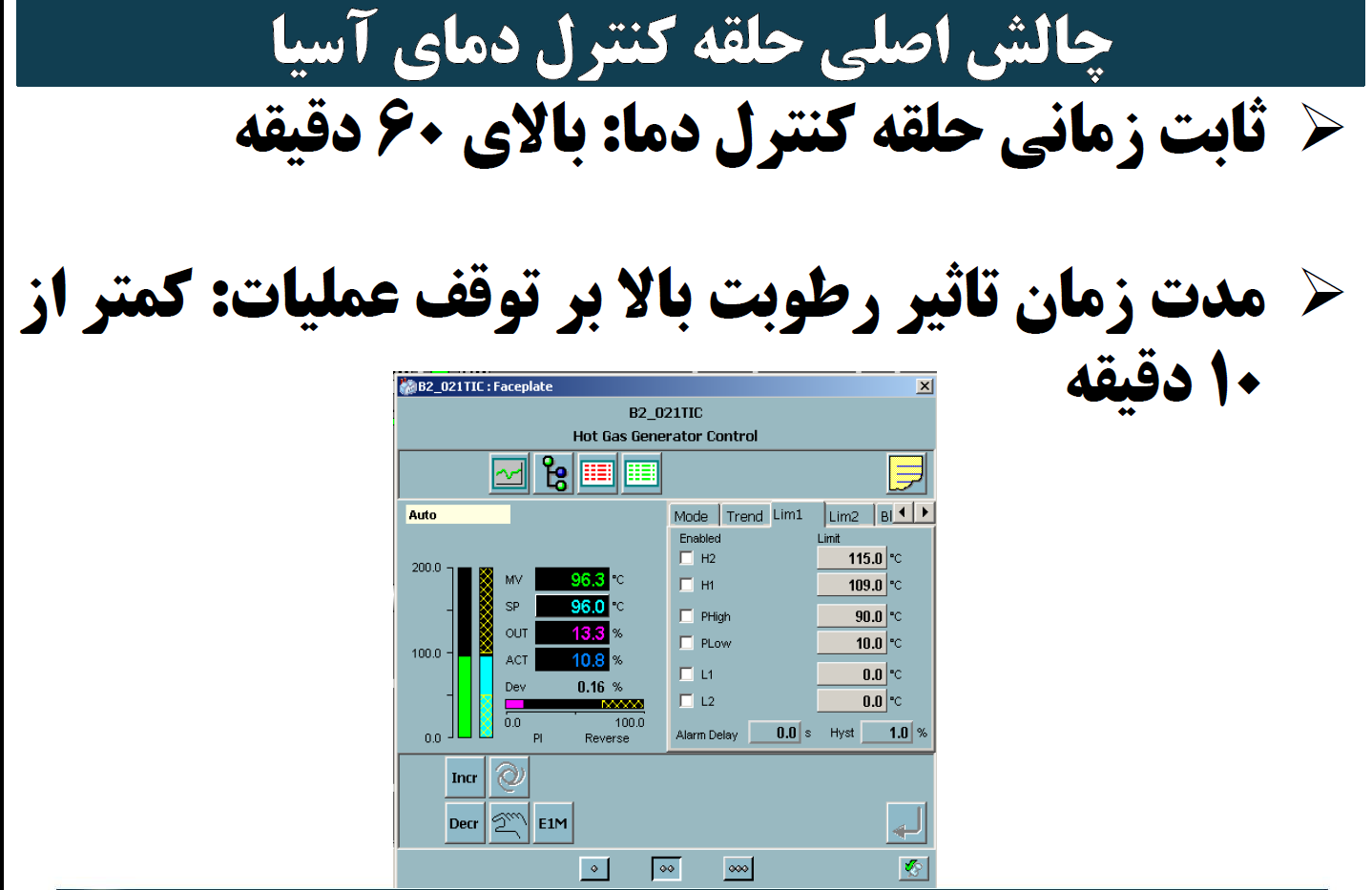

در ابتدا نحوه کنترل دما با میزان سوخت، با اندازه گیری دما در خروجی و عامل قابل دستکاری شیر گاز توضیح داده شد. این حلقه، شباهت زیادی با حلقهی کنترل دما در مدار آسیاکنی گندله سازی شماره ۱ دارد. جهت مقابله با عوامل اخلالگر، سیستمهای کنترل مورد استفاده قرار میگیرند. در کنترل پسخور دما در آسیا، حسگر دما در خروجی، مقدار اندازهگیری شده را به کنترل کننده ارسال میکند و کنترل کننده با مقایسه این مقدار با نقطه مطلوب، میزان شیر سوخت را تغییر میدهد. برای اینکه چگونگی عکس العمل و شدت آن را مشخص کنیم (بگونه ای که سیستم نوسانی و یا کند نشود) لازم است تا منحنی مشخصه فرآیند محاسبه گردد. منحنی مشخصه حلقه باز کنترل دمای آسیا با استفاده از تغییر در عامل قابل دستکاری (میزان سوخت) از حالت پایدار تا حالت پایدار بعدی بدست می آید. ظرفیت این سیستم ۶۹٫۹ دقیقه است. یعنی از زمان تغییر میزان سوخت ۶۹٫۹ طول میکشد تا تمامی عکس العمل حاصل از این تغییر ظاهر شود. چالش اصلی حلقه کنترل دمای آسیا، ثابت زمانی حلقه کنترل دما بالای ۶۰ دقیقه و مدت زمان تاثیر رطوبت بالا بر توقف عملیات در کمتر ار ۱۰ دقیقه است. این اخلال رطوبت برای این سیستم بسیار کشنده است و در مدت زمان کمی باعث توقف میشود. راه حل مشکل این حلقه دما شامل دو مورد زیر است:

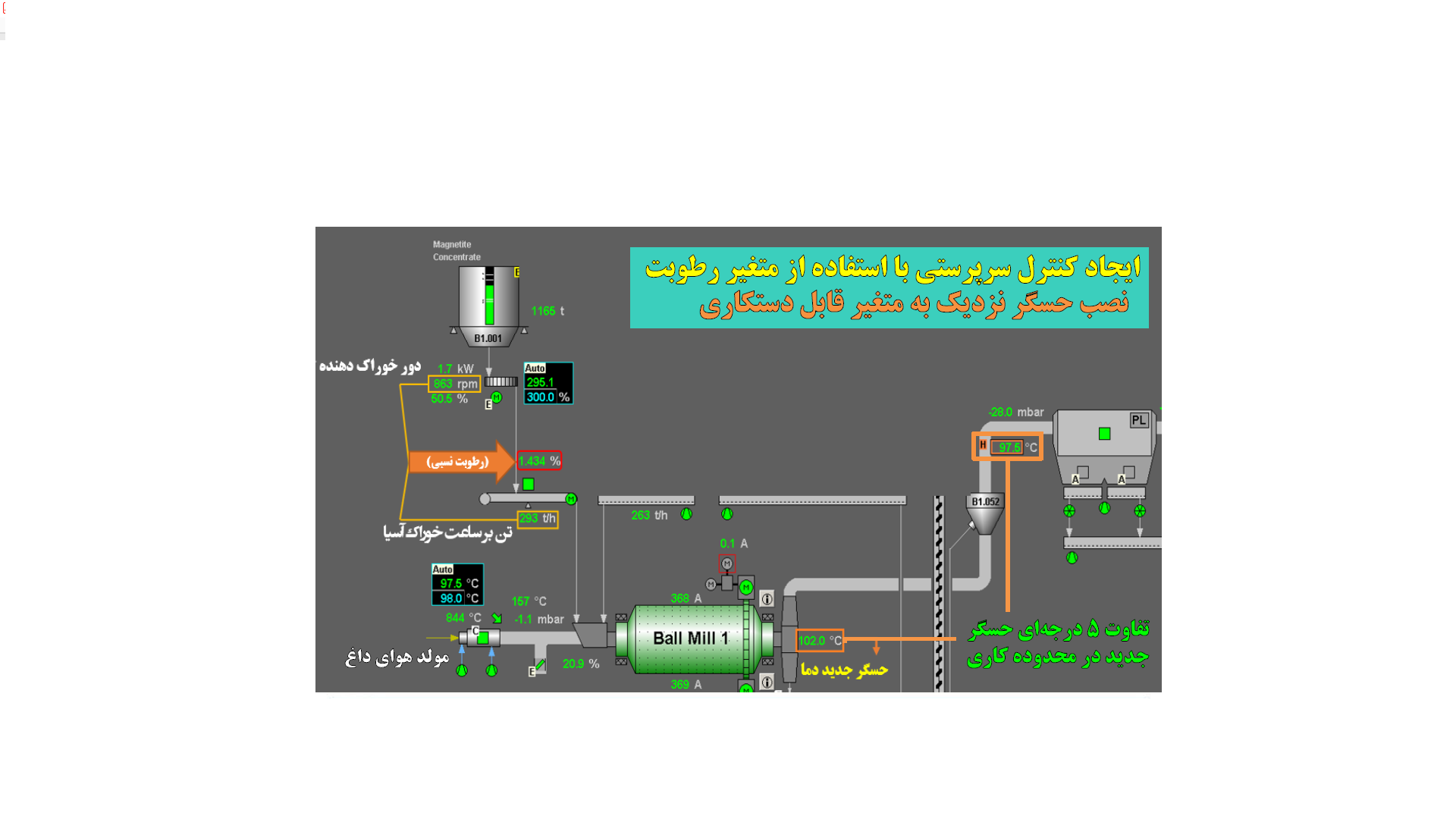

۱- کنترل سرپرستی بوسیله تغییر نقطه مطلوب با توجه به رطوبت ورودی

۲- تغییر نحوه کنترل با انتخاب بهره کنترل مناسب (gain scheduling)

استانداردسازی حلقه کنترل دما در مدار آسیاکنی:

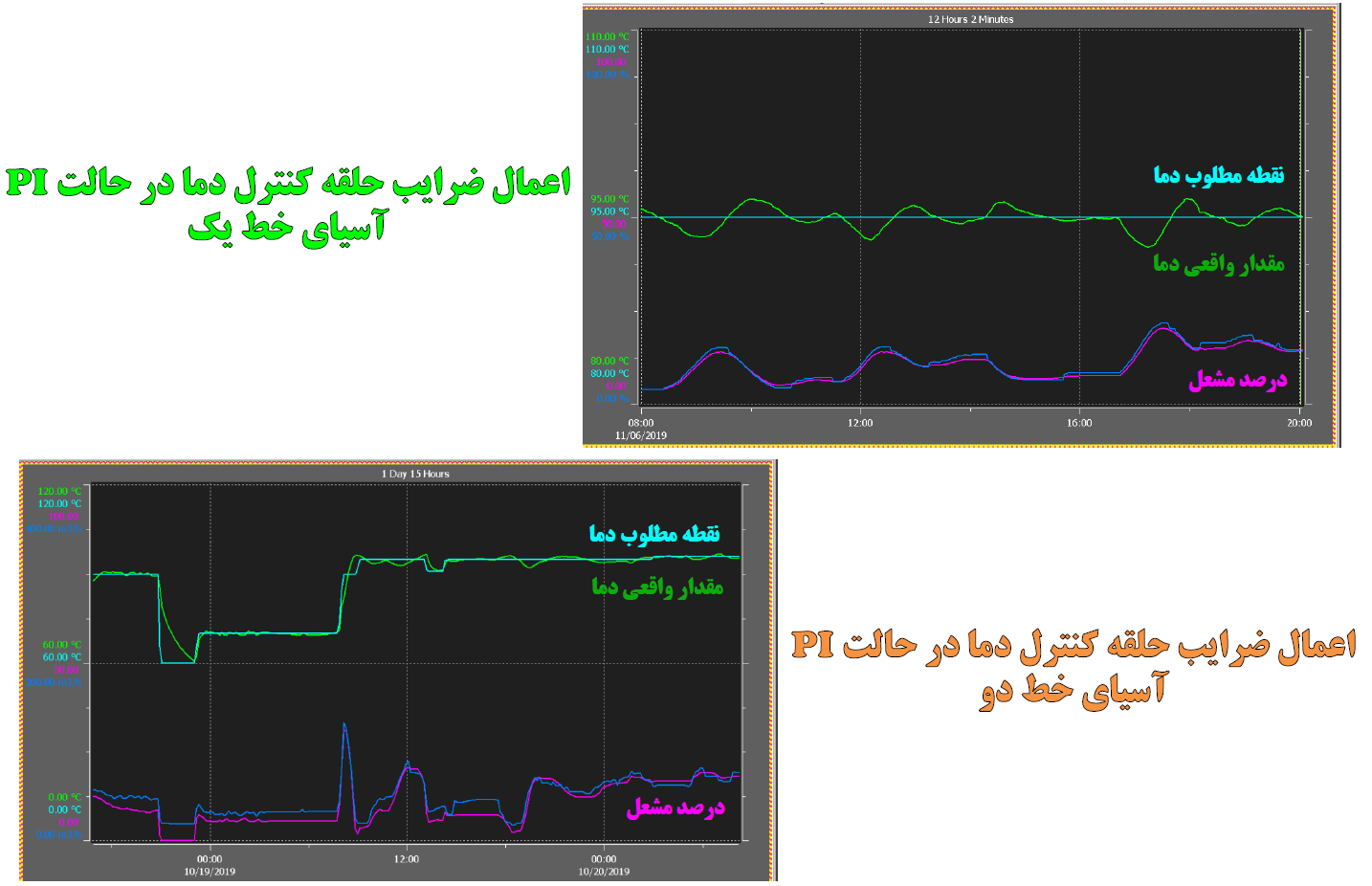

کنترل دما قبل از غبارگیر کیسه ای با توجه به اهمیت مکانیکی برای نگهداری از کیسههای غبارگیر اهمیت دارد. حسگر دما قبل از غبارگیر دما را به کنترلکننده ارسال و در ادامه با مقایسه عدد اندازه گیری شده با نقطه مطلوب، مشعل که متغیر قابل دستکاری است تغییر داده میشود.

ضرایب کنترل برای این حلقه محاسبه و اعمال گردید. نکته قابل توجه، عکس العمل صحیح و بموقع سیستم کنترلی در یک دورهی زمان دو روزه است.

در ادامه، مشخص شد که حلقه کنترل در مواردی که رطوبت به شدت تغییر میکند دچار مشکل میشود. اخلال رطوبت بسیار برای این سیستم کشنده است.

سیستم PID تنها نقطه مطلوب را میشناسد و زمان عبور دما از نقطه مطلوب، عکس العمل لازم را انجام میدهد. پس برای عکس العمل سریعتر باید به شکل هوشمندانهای نقطه مطلوب را به دما نزدیک کرد. تاخیر یا زمان مرده در این سیستم باعث اختلاف بین حداکثر گاز و حداکثر دما میشود. با نزدیک کردن حسگر به مشعل این مشکل را تا حد ممکن میتوان رفع کرد. برای انتخاب هوشمندانهی نقطه مطلوب از میزان دور خوراکدهنده و میزان تناژ ورودی رطوبت بصورت محاسباتی استفاده شد. این پارامتر نمایانگر اخلال رطوبت است. از این پارامتر جهت وارد کردن نقطه مطلوب بصورت سرپرستی (از لایه بالاتر) استفاده گردید.

استانداردسازی حلقههای کنترل فشار در مدار آسیاکنی

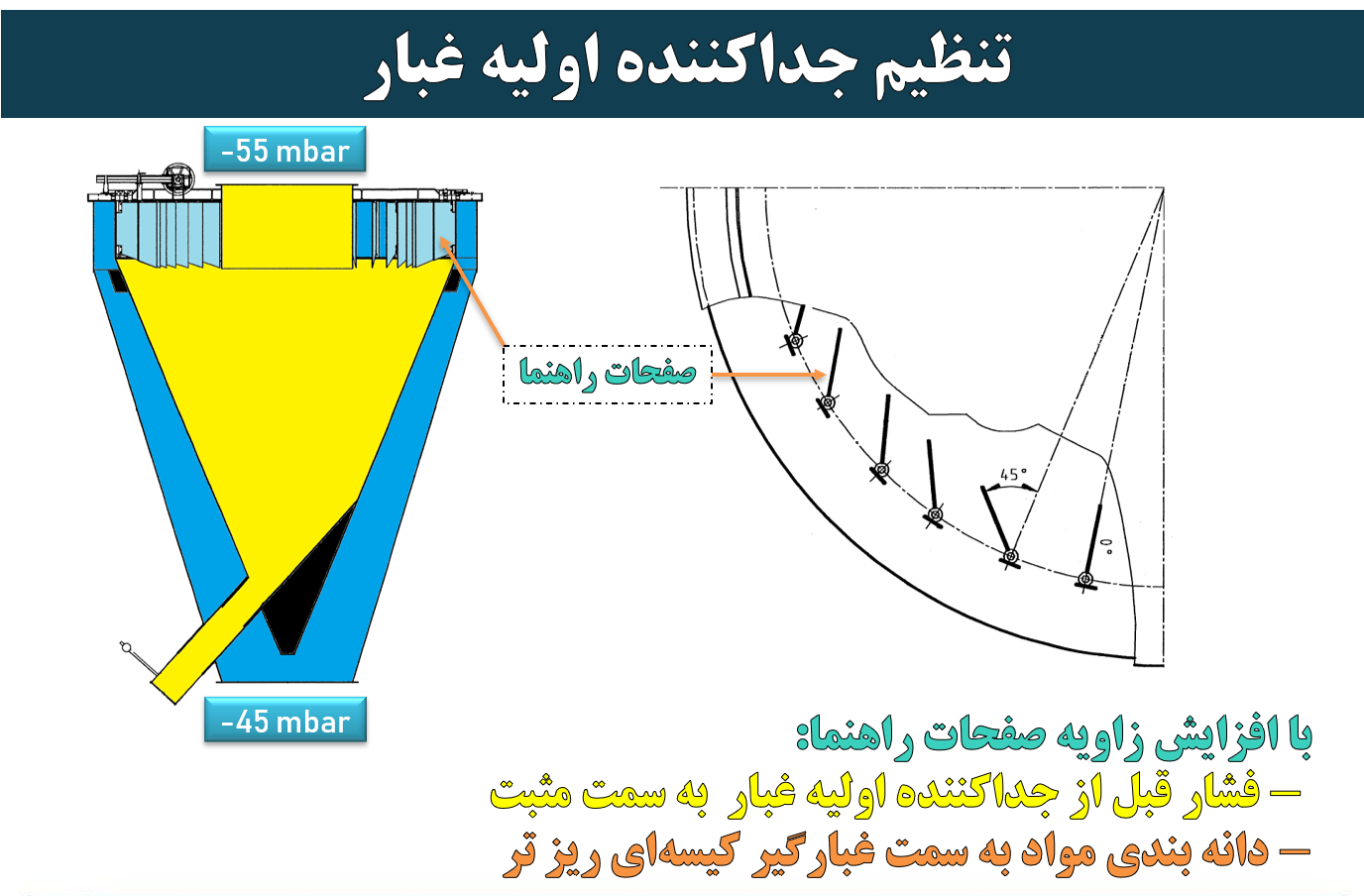

در مدار آسیاکنی خشک، محیط جدایش هوا میباشد و سرعت هوا تعیین کننده حد جدایش است. چون سطح مقطع ثابت است میتوان سرعت را به اختلاف فشار تفسیر کرد. با سرعت مناسب جریان هوا در بخش های مختلف تجهیزات مدار خردایش، با توجه به تنظیم فشار میتوان به عدد بلین مطلوب در محصول رسید. جهت تنظیم فشار دو حلقه کنترلی در طراحی مدار کارخانه در نظر گرفته شده است، حلقهی کنترل فشار قبل از غبارگیر کیسه ای و حلقه کنترل فشار قبل از آسیا. حلقه قبل غبارگیر وظیفه حفظ اختلاف فشار قبل و بعد از آسیا و مقابله با عوامل اخلالگر را دارد. قبل از آسیا، بدلیل وجود مشعل باید جهت جریان هوا همیشه رو به جلو باشد تا هوا برنگردد.

با توجه به اینکه در مسیر فن مواد به سمت محصول نهایی می روند یک جداکننده استاتیکی قرار دارد که جهت تنظیم بلین، تنظیم این تجهیر جداکننده از اهمیت ویژهای برخوردار است.

در ادامه مشکلات حلقه کنترل فشار قبل از غبارگیر کیسهای و قبل از آسیا مورد بررسی قرار گرفت.