در جلسه ای که روز سه شنبه به تاریخ ۱۶ اردیبهشت ۱۳۹۹ بر گذار گردید، مواد انباشته شده در محفظه حلزونی و مارپیچی و همچنین مشکل یکطرفه ریختن بار در اطراف قفس گردان بررسی گردید.

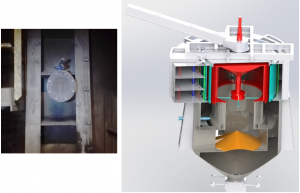

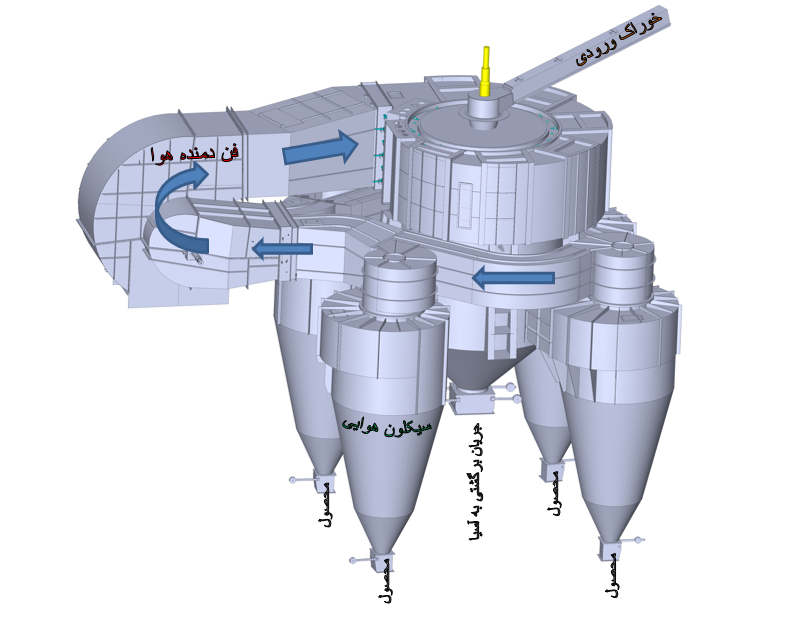

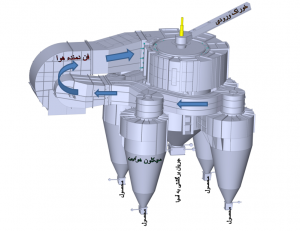

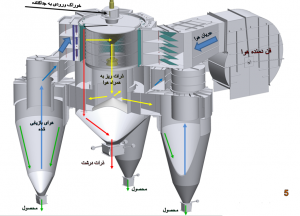

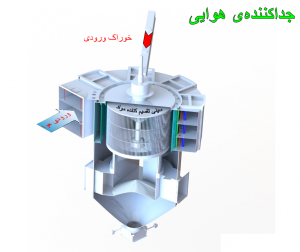

در ابتدا به معرفی اجزای تشکیل دهنده و نحوه عملکرد جداکننده هوایی پرداخته شد.

پس از معرفی نحوه عملکرد جداکننده هوایی، مواد انباشته شده در قسمت های مختلف جداکننده بررسی گردید. اینکه چگونه وجود این مواد باعث پایین آمدن کارایی جداش می شود و دلیل این نشست مواد چیست و چگونه میتوان از جمع شدن مواد جلوگیری کرد.

پس از معرفی نحوه عملکرد جداکننده هوایی، مواد انباشته شده در قسمت های مختلف جداکننده بررسی گردید. اینکه چگونه وجود این مواد باعث پایین آمدن کارایی جداش می شود و دلیل این نشست مواد چیست و چگونه میتوان از جمع شدن مواد جلوگیری کرد.

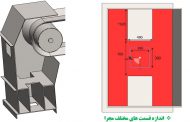

از جمله دلایل نشست مواد میتوان به پایین بودن کارایی جدایش، پایین بودن سرعت هوا در منطقه جدایش، پایین بودن کارایی سیکلون ها و برگشت ته ریز فیلتر کیسه ای ۸۲( با عدد بلین دو برابر بلین محصول) به داخل جداکننده هوایی نام برد. جهت افزایش کارایی جدایش، جریان هوا باید به صورت یکنواخت و حداکثری در منطقه جدایش فراهم شود و جریان مواد نیز باید بصورت یکنواختی در اطراف قفس گردان توزیع گردد. برای اینکه جریان هوا تا آخر محفظه حلزونی ثابت بماند، صفحات راهنما که در اطراف قفس گردان قرار گرفته اند باید به صورت مناسب تنظیم گردند.

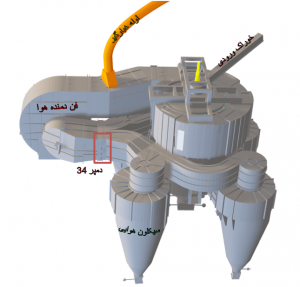

با افزایش بازشدگی دمپر ۳۴، سرعت هوا افزایش یافته و علاوه بر اینکه از نشست مواد در محفظه حلزونی و مارپیچی جلوگیری می شود، باعث افزایش کارایی جدایش و کارایی سیکلون ها نیز میگردد.

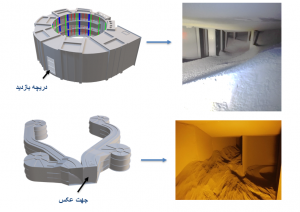

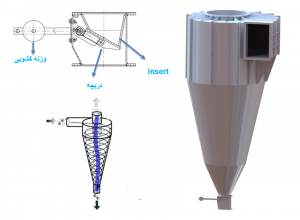

برای اینکه سیکلون های هوایی بتوانند تمام ذرات بالای ۲۰ میکرون را به ته ریز ارسال کنند، سرعت جریان ورودی به سیکلون باید تاحد ممکن زیاد شود، که این افزایش سرعت نیز بوسیله افزایش بازشدگی دمپر ۳۴ صورت میگیرد. در ته ریز دریچه های پاندولی باید بتوانند از مکش هوا به داخل سیکلون جلوگیری کنند، در غیر این صورت بخشی از مواد به دلیل اغتشاشی که در ته ریز ایجاد میشود به جریان هوا بازگشته و نهایتا وارد سرریز میشوند.

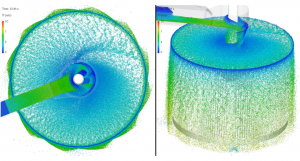

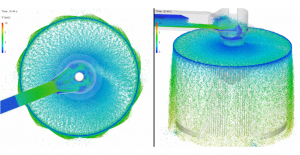

هوای ارسالی از سمت فن، وارد محفظه حلزونی شده و قرار است که بصورت یکنواختی در اطراف قفس گردان بچرخد. بنابراین جریان مواد که مخلوط ذرات ریز و درشت است نیز، باید بصورت کاملا یکنواختی در اطراف قفس گردان توزیع شوند، زیرا در غیر اینصورت کارایی جدایش پایین آمده و مواد به اشتباه تقسیم شده خواهیم داشت.

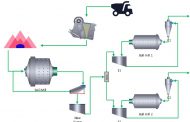

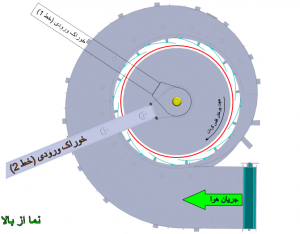

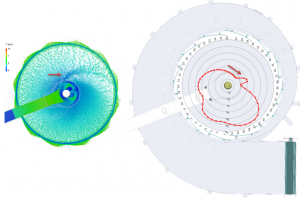

در کارخانه گندله سازی ۱ شرکت معدنی و صعتی گل گهر، دو خط موازی وجود دارد که در این دو خط ،جداکننده ها از نظر هندسه کاملا شبیه به یکدیگر هستند ولی از نظر زاویه ورود خوراک با یکدیگر متفاوت اند. با توجه به نحوه ورود خوراک متوجه این موضوع شده که مواد بصورت یکنواختی در اطراف قفس گردان توزیع نمیشوند، برای اینکه مقدار و اینکه در کدام قسمت ها مواد بیشتر ریخته میشود، نحوه ورود خوراک به داخل جداکننده حط ۲ شبیه سازی گردید. همانطور که مشخص است بیشتر جریان مواد به یکطرف سینی کشیده میشود.

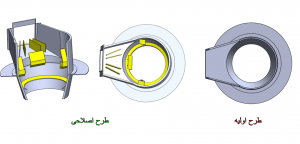

بر روی طرح اصلاحی اولیه نیز شبیه سازی انجام گرفت و مشخص گردید جریان مواد با گذاشتن تیغه هایی در کانال ورودی به جداکننده، میتواند بصورت یکنواختی توزیع گردد. در طرح نهایی، مواد بصورت کاملا یکنواخت توزیع خواهند شد.

در آخر هم کاربرد لوله هوای تازه بررسی گردید. این لوله که به بدنه جداکننده وارد شده است با ورود هوا، از نشست مواد بین قفس گردان و محفظه ثابت پایین آن جلوگیری میکند. نشست مواد بین این دو قسمت، باعث سایش قفس گردان و فشار آمدن به موتور قفس گردان خواهد شد. در حال حاضر این لوله کاملا از مواد پر شده است و هوایی به داخل مکش نمیشود.