در سمینار هفتگی مورخ ۹۶٫۰۸٫۰۴ به بررسی راهبری تیکنر های باطله پرداخته شد.

در این سمینار ابتدا دو حلقه کنترلی دانسیته سنج با شیر ته ریز و گشتاور با شیر ته ریز مورد تجزیه و تحلیل قرار گرفت، مهم ترین مزیت حلقه کنترلی گشتاور با شیر کنترلی ته ریز بازیابی حداکثری آب است.

- ملزومات راه اندازی حلقه کنترلی دانسیته ته ریز با شیر کنترلی:

- کالیبره بودن دانسیته سنج ها

- علت یابی نوسان غیرطبیعی گشتاور در تیکنر ۳ و ۵

- نصب زانویی در انتهای همه مسیرها برای نمایش درست دبی سنج ها و عملکرد مناسب شیر کنترلی

- محدودیت های راه اندازی حلقه کنترلی دانسیته ته ریز با شیر کنترلی:

- از کالیبره خارج شدن دانسیته سنج در مدت زمان کمتر از ۱ ماه

- عدم آبگیری حداکثری

سنگ معدن رسی: دانسیته پایین، گشتاور بالا

سنگ معدن پیریتی: دانسیته بالا، گشتاور پایین

- امکان متوقف شدن تیکنر ناشی از افزایش گشتاور به هنگام رسی بودن سنگ معدن

درصد جامد مطلوب تیکنر های ۴،۳ و۵ برابر ۴۵ می باشد. با توجه به اینکه اکثر مواقع سنگ معدن پیریتی است این درصد جامد حاصل می شود. اما در صورتی که با راه اندازی حلقه کنترلی گشتاور با شیر کنترلی ته ریز میتوان با کنترل پارامتر گشتاور درصد جامد ته ریز را تا حد امکان افزایش داد.

از جمله ملزومات راه اندازی حلقه کنترلی گشتاور با شیر کنترلی ته ریز می توان به سالم بودن شیرهای ته ریز، نمایش صحیح مقدار دبی عبوری از لوله ته ریز و پیدا کردن دلیل پرش آنی گشتاور نام برد.

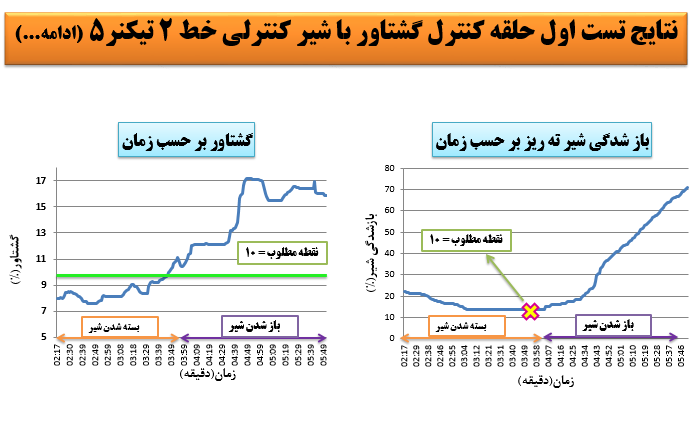

مقدار مجاز گشتاور برای تیکنر های باطله ۲۰ در صد می باشد و درصورت تجاوز از این مقدار اپراتور اتاق کنترل میزان بازشدگی شیر ته ریز را افزایش می دهد.نتایج تست اول اتومات کردن حلقه کنترلی گشتاور با شیر ته ریز در جدول و نمودار های زیر آمده است.

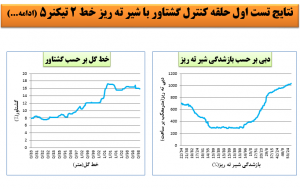

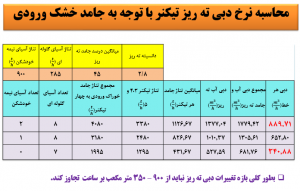

در جدول بالا روند تغییرات پارامتر های کنترلی قبل وحین اتومات گذاشتن آورده شده است.

ابتدای کار به دلیل پایین تر بودن ازنقطه مطلوب گشتاور میزان بازشدگی شیر رو به کاهش است تا به مقدار مطلوب گشتاور برسد پس گذر از محدوده خنثی یعنی هنگامی که نقطه بهینه گشتاور از مقدار اندازه گیری شده بیشتر می شود شیر شروع به باز شدن کرده تا بتواند مقدار گشتاور را به نقطه مطلوب برساند، اما به دلیل تاثیر زمان بسته بودن شیر و افزایش خط گل، پس از افزایش میزان بازشدگی شیر به جای کاهش مقدار گشتاور، افزایش آن مشاهده شد.

به طور کلی می توان گفت با افزایش گشتاور خط گل نیز افزایش می یابد

به طور کلی می توان گفت با افزایش گشتاور خط گل نیز افزایش می یابد

و بالعکس.

یکی از موارد لازم به ذکر این است که هنگامی که گشتاور پایین تر از نقطه مطلوب است به دلیل کاهش زیاد میزان بازشدگی شیر ته ریز دبی به مقدار ۳۰۰ متر معکب بر ساعت می رسد که در این حالت خطر سوراخ شدن آستر لاستیکی شیر وجود دارد. و مادامی که مقدار گشتاور بالاتر از نقطه مطلوب است به دلیل افزایش زیاد میزان باز شدگی شیر دبی از مرز ۱۰۰۰ متر مکعب بر ساعت عبور کرده به طوری که دبی سنج قادر به نمایش دبی نمی باشد و خطا نمایش می دهد.

به همین منظور در شرایط مختلف کارکرد آسیا ها و انجام موازنه جرم دبی ته ریز تیکنر ها محاسبه شد که بر اساس آن دبی ته ریز نباید از مقدار ۳۵۰-۴۰۰ متر معکب کمتر و از مقدار ۹۰۰ متر مکعب بیشتر گردد.

عدم نمایش درست عدد دبی سنج ها برای مسیرهای ته ریز تیکنرهای ۳ و ۴ و ۵ به دلیل پرنبودن لوله خطوط ته ریز تیکنر ها می باشد. که به منظور برطرف کردن این مشکل پیشنهاد شد همانند تیکنر های باطله ۱و۲ انتهای مسیر خطوط زانویی نصب شود تا همیشه سطح مقطع لوله پر باشد و مقدار نمایش عدد دبی به واقعیت نزدیک تر گردد.

به همین منظور بر روی خط۱ تیکنر۴ و خط ۲ تیکنر۵ زانویی نصب شد اما به دلیل سایش زیاد زانویی سوراخ می گردد. پیشنهاد می شود برای جلوگیری از بروز چنین مشکلی زانویی های ضد سایش با لایه پخت لاستیک داخلی ساخته شود.

در تصویر بالا کادر سبز رنگ لوله با زاویی و کادر قرمز رنگ لوله بدون زانویی را نمایش می دهد.

در تصویر بالا کادر سبز رنگ لوله با زاویی و کادر قرمز رنگ لوله بدون زانویی را نمایش می دهد.

در تصویر بالا محل سوراخ شدن زانویی نشان داده شده است.

بالا بودن سرعت تزریق فلوکولانت خشک در مخازن آماده سازی تیکنر ۴ باعث تشکیل لکه در این مخازن شده بود. به منظور افزایش زمان تزریق فلوکولانت خشک، دور متغیر بر روی سیستم آماده سازی فلوکولانت تیکنر ۴ نصب شد که پس از نصب زمان تزریق از ۵۹ ثانیه به ۱۲۰ ثانیه افزایش پیدا کرد، که از جمله مزایای آن می توان به موارد زیر اشاره کرد:

- افزایش زمان آماده سازی

- افزایش کیفیت محلول فلوکولانت

- کاهش چشمگیر میزان لُکه در مخازن آماده ساز

- جلوگیری از افزایش مصرف فلوکولانت (به دلیل عدم تشکیل لُکه)

- یکنواخت بودن مکش پمپ

پارامتر های تاثیر گذار بر درصد جامد ته ریز:

- نوع سنگ معدن (از لحاظ پیریتی یا سیلیسی بودن)

- دبی خوراک ورودی (تعداد آسیاهای فعال)

- درصد جامد خوراک ورودی

- میزان باز شدگی شیر ته ریز

- کیفیت ، مقدار و تعداد نقاط اضافه شدن محلول فلوکولانت

تصویر بالا نشان دهنده وجود لکه در مخازن قبل از نصب دور متغیر است.

پس می توان نصب دور متغییر و کیفیت بهتر محلول فلوکولانت را به عنوان یکی از عوامل افزایش درصد جامد پالپ ته ریز برای تیکنر ۴ دانست.

هم اکنون وظیفه ارسال محلول فلوکولانت برای تیکنر های ۳و۵ را ۷ پمپ با مجموع دبی ارسالی ۸٫۷۵ متر مکعب بر ساعت بر عهده دارد. دلیل بالابودن غلظت محلول فلوکولانت ارسالی برای تیکنر های ۳و۵ ناشی از عدم افزایش دبی خروجی می باشد که با بررسی های انجام شده مشخص گردید که پمپ جدید که همانند پمپ تیکنر باطله ۴ می باشد قابلیت ارسال این دبی با فرکانس ۴۰ هرتز را دارد.

از جمله مزیت های راه اندازی این پمپ می توان به موارد زیر اشاره کرد.

- قابلیت تنظیم بهتر دبی خروجی پمپ در حال کار

- امکان کاهش غلظت فلوکولانت آماده سازی شده به نصف، افزایش سرعت ته نشینی ذرات، امکان افزایش خوراک دهی به تیکنرها، دست یابی به درصد جامد تهریز بالاتر و بهبود عملکرد آبگیری

- افزایش انعطاف پذیری در انتخاب پمپ و تامین فرصت مناسب برای تعمیرات

- کاهش احتمال گرفتگی پمپ و مخلوط کننده های ثابت به دلیل بزرگتر شدن پمپ (مانند تیکنر۴)

- کاهش تعداد پمپ، موتور و مسیرهای فعال در مدار

یکسان سازی سیستم پمپ و موتور با تیکنر ۴ به جهت تعمیراتی و ابزار دقیقی