مهمترین وظایف چاهک خوراک دهی عبارتند از:

بیشترین پخش شدن انرژی پالپ ورودی

افزایش زمان ماند مواد در داخل چاهک خوراک دهی

جلوگیری از ورود مستقیم و مماسی پالپ به محیط ته نشینی

بیشترین رقیق سازی طبیعی با استفاده از آب سرریز خود تیکنر

هواگیری از پالپ ورودی به چاهک

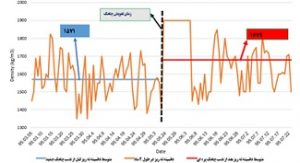

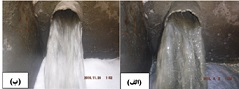

چاهک خوراک دهی تیکنر کنسانتره مس-مولیبدن فاز ۱ از نوع سرندی بود و از یک دیواره با روزنه های یک سانتی متری تشکیل شده بود که این روزنه ها زود گرفته می شدند و باعث ریزش پالپ و کف از چاهک می شد و درنتیجه سرریز را به شدت کدر می کرد.

برای حل این مشکل چاهک آن به نوع پره ای تغییر یافت.

برای حل این مشکل چاهک آن به نوع پره ای تغییر یافت.

وجود پره ها و طاقچه باعث چرخش بیشتر مواد و در نتیجه افزایش زمان ماند مواد و اختلاط بیشتر مواد می شود. در نتیجه بیشتر مواد در همان قسمت مرکزی تیکنر ته نشین شده و درصد جامد خروجی مواد افزایش پیدا می کند.

علاوه بر نصب چاهک دوش های کف شکن نیز دور تا دور چاهک نصب شدند و باعث کاهش کف روی سطح تیکنر و افزایش شفافیت سرریز شد.

علاوه بر نصب چاهک دوش های کف شکن نیز دور تا دور چاهک نصب شدند و باعث کاهش کف روی سطح تیکنر و افزایش شفافیت سرریز شد.

چاهک خوراک دهی تیکنر مس-مولیبدن ۲ نیز مشکلاتی داشت. ازجمله اینکه فاصله ای که در قسمت زیرین آن بود کم شده بود و مواد نمی توانستند از این قسمت عبور کنند در نتیجه از بالای چاهک پالپ وکف ریزش می کرد علاوهبر آسیب زدن به موتور باعث افزایش کف و کدورت سرریز تیکنر می شد. برای حل این مشکل قسمت مخروطی پایین آن به میزان ۲۰ سانتی متر پایین آورده شد.

همچنین برای جلوگیری از انتشار کف ورقه ای دور تا دور چاهک نصب گردید و روی آن دوش های کف شکن قرار داده شد.