یازدهمین جلسه هفتگی مرکز تحقیقات کاشیگر در کارخانه تغلیظ سرباره در تاریخ ۱۷دی ۱۴۰۳ با محوریت استانداردسازی راهبری بخش فلوتاسیون برگزار و در طی آن وضعیت فعلی مدار فلوتاسیون کارخانه مورد بررسی قرار گرفت.

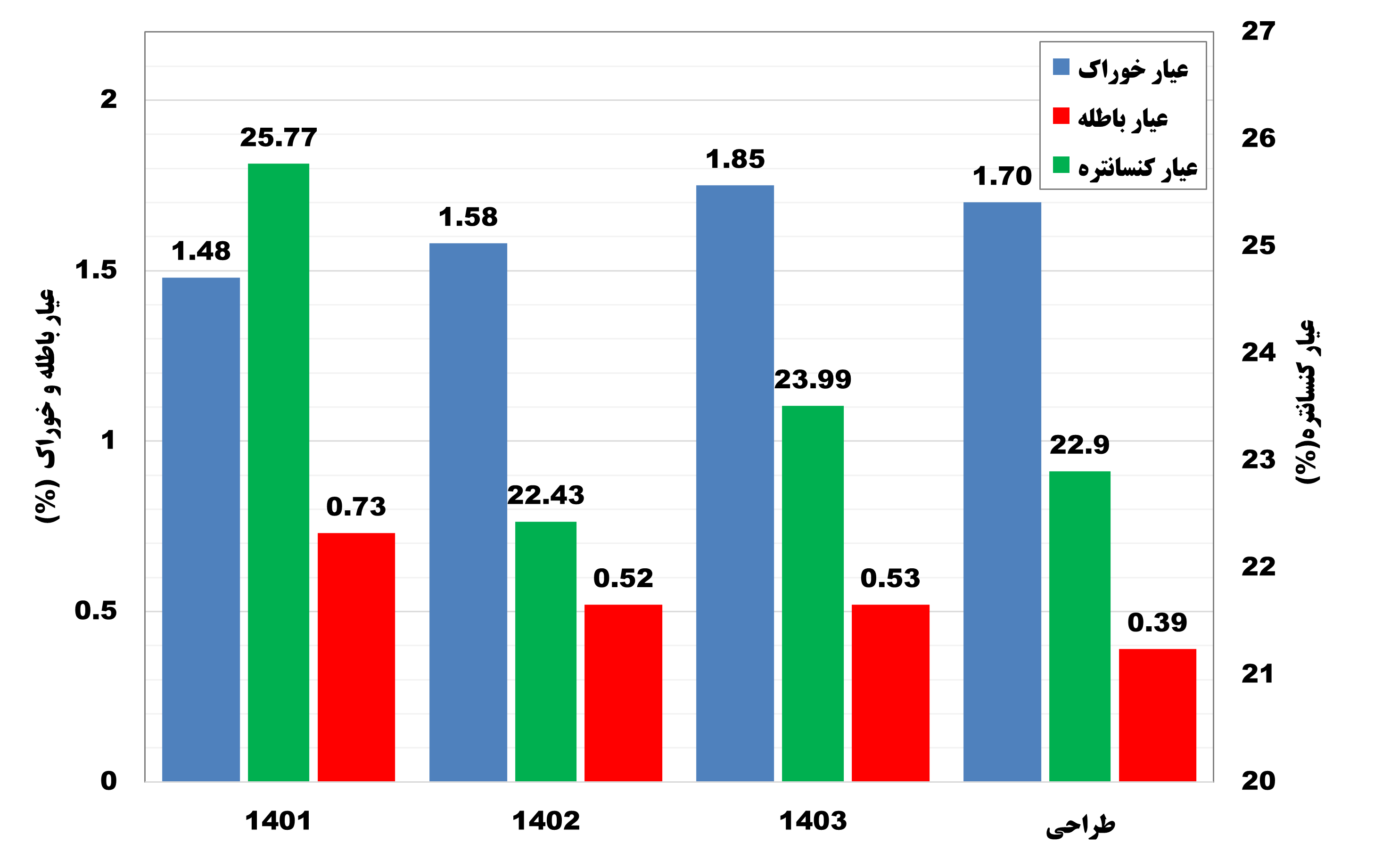

بررسیهای انجام شده بر روی عیار خوراک، کنسانتره و باطله نهایی کارخانه در سه سال گذشته و مقایسه آنها با طراحی اولیه نشان از افزایش چشمگیر عیار باطله و کنسانتره نسبت به طراحی دارد. نوسان عیار خوراک ورودی به کارخانه سرباره ناشی از خوراکدهی بارهایی با مشخصات کاملا متفاوت است که به عنوان یکی از چالشهای اساسی کارخانه مطرح است.

شکل۱ مقایسه پارامترهای متالورژیکی کارخانه فرآوری سرباره را در بازه زمانی سه سال اخیر نشان میدهد.

شکل۱: بررسی پارامترهای متالورژیکی کارخانه تغلیظ سرباره

شکل۱: بررسی پارامترهای متالورژیکی کارخانه تغلیظ سرباره

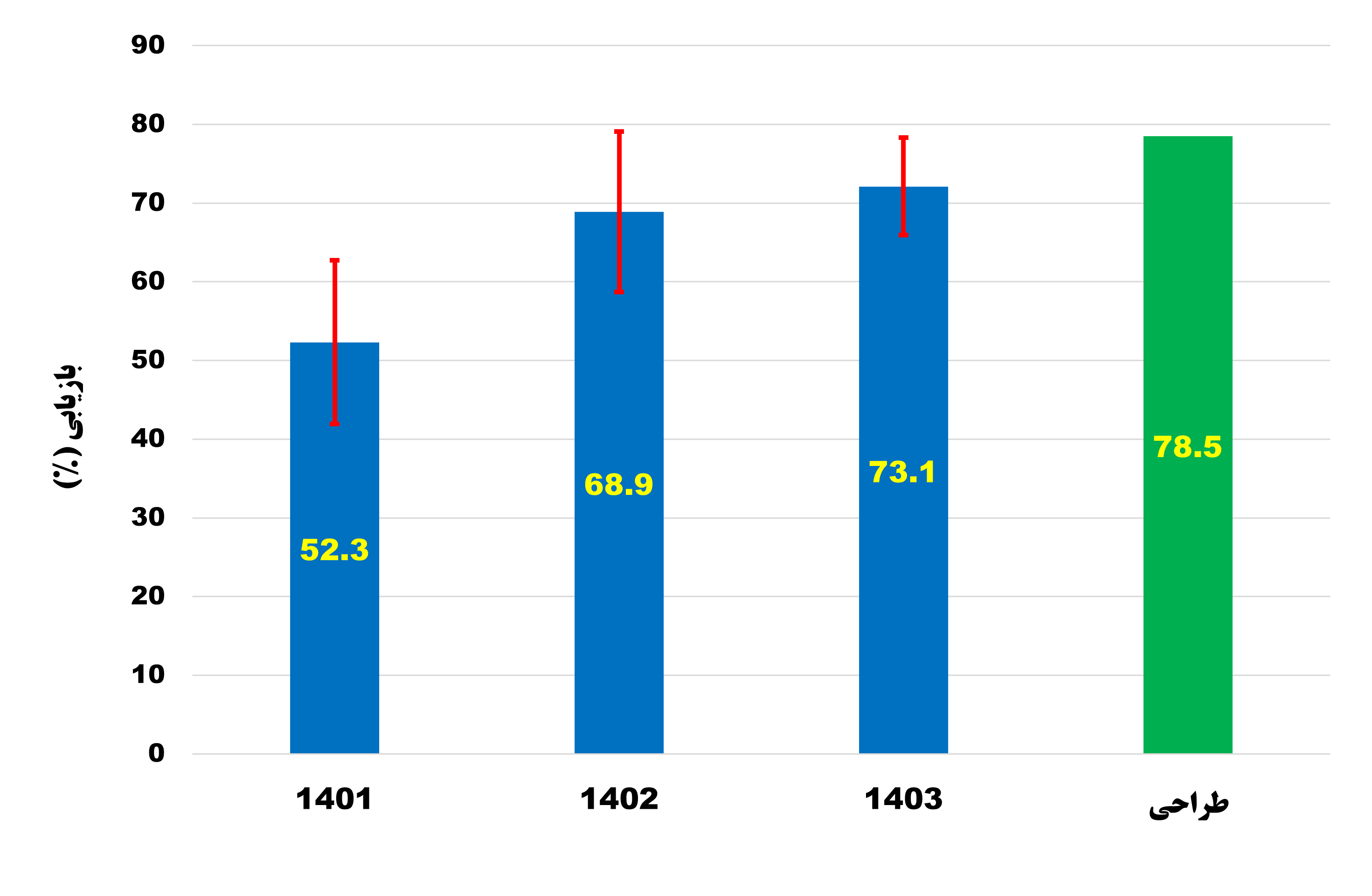

همچنین بررسی بازیابی کارخانه از سال ۱۴۰۱ تا ۱۴۰۳ روندی صعودی را نشان میدهد. همانطور که در شکل۲ نشان داده شده است بازیابی در سال ۱۴۰۳ برابر ۷۳٫۱ درصد بوده که همچنان نسبت به بازیابی ۷۸٫۵ درصدی طراحی اختلاف قابل توجهی دارد. این اختلاف بازیابی نسبت به طرح ناشی از بالا بودن عیار باطله است و در صورتی که بتوان عیار باطله را به مقدار طراحی اولیه نزدیک کرد، بازیابی مورد نظر حاصل خواهد شد. کاهش عیار باطله با توجه به بالاتر بودن عیار کنسانتره نهایی نسبت به طرح امکانپذیر است.

شکل۲: بررسی بازیابی سه سال اخیر کارخانه تغلیظ سرباره

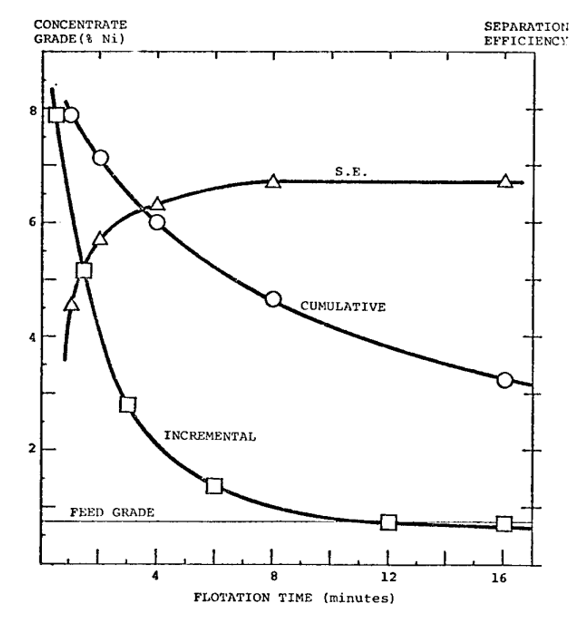

یکی از معیارهای اصلی که برای انتخاب زمان ماند بهینه در فلوتاسیون استفاده میشود، زمانی است که عیار خوراک، با عیار لحظهای کنسانتره آخرین سلول برابر باشد. در این شرایط کارایی جدایش حداکثر است. کارایی جدایش به معنای بیشترین اختلاف بین بازیابی کانی با ارزش و کانی باطله است. نمودار شکل ۳ حداکثر کارایی جدایش را در شرایط ذکر شده نشان میدهد.

شکل۳: تاثیر زمان فلوتاسیون بر عیار لحظهای، عیار تجمعی و کارآیی جدایش

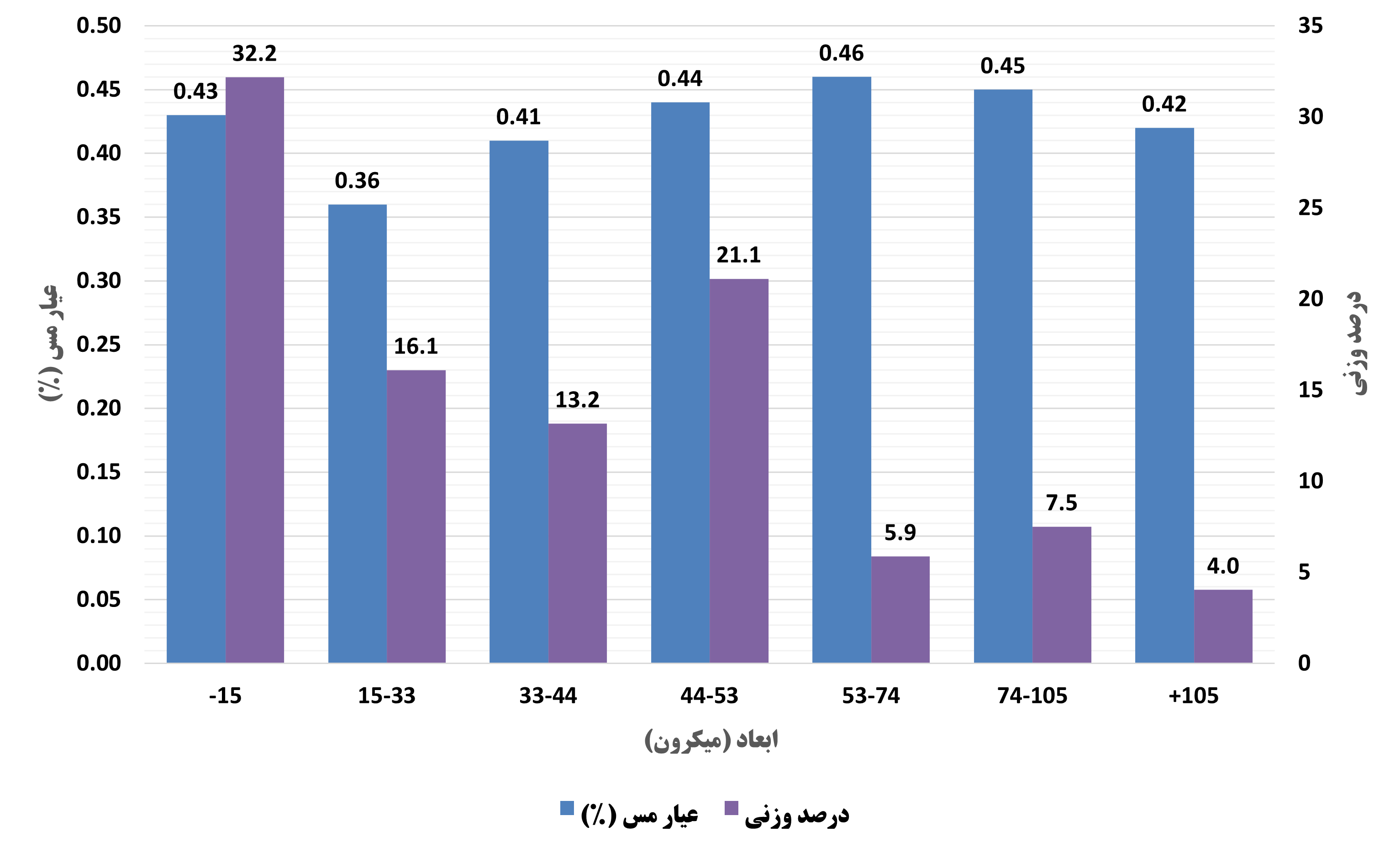

با توجه به بالا بودن عیار باطله، نمونهگیری طی دو مرحله از باطله نهایی انجام شد. نمودار شکل۴ نتایج آنالیز دانهبندی یکی از از نمونهها را به همراه نتایج عیارسنجی و محاسبات درصد وزنی در ابعاد مختلف نشان میدهد. مشخص شد بخش اعظم باطله را ابعاد زیر ۱۵ میکرون تشکیل میدهد. باتوجه به این که تولید نرمه در کارخانه زیاد است ذرات با این ابعاد باتوجه به عیار بالای آنها قابل توجه هستند. نکته جالب عدم تفاوت چشمگیر عیار مس در ذرات درشت و ریز است. خاصیت چکشخواری سرباره ورودی به کارخانه باعث میشود ماده بی ارزش خرد شود.

شکل۴: نتایج عیارسنجی مس در ابعاد مختلف

نمودار شکل ۵ توزیع مس در ابعاد مختلف را برای اولین نمونهگیری انجام شده نشان میدهد. مشخصا ابعاد زیر ۱۵ میکرون بیشترین توزیع مس را دارد. در واقع ۳۲٫۸۸ درصد از کل مس موجود در باطله در این ابعاد قرار گرفته است.

شکل۵: توزیع مس در باطله

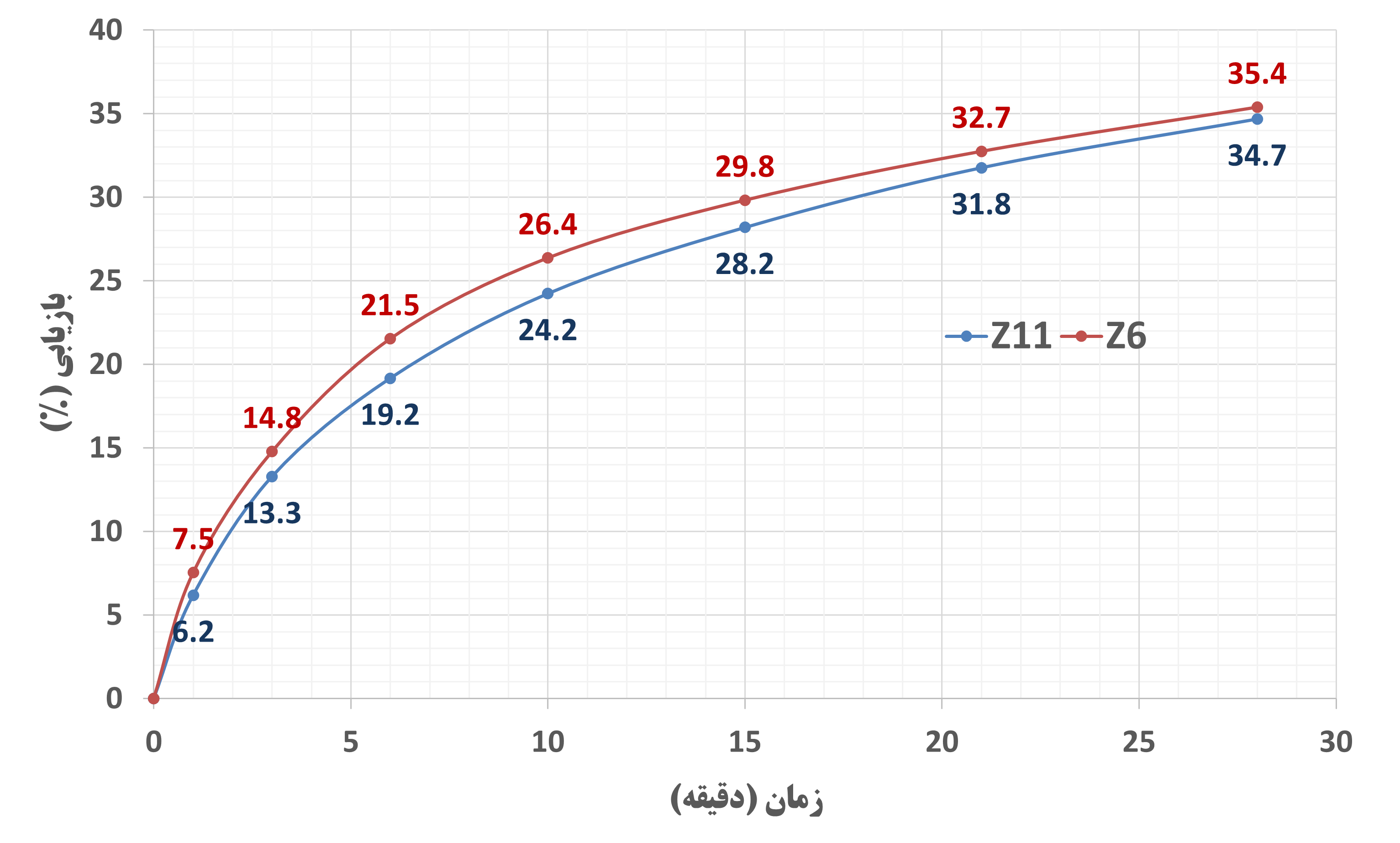

برای بررسی تاثیر افزایش زمان ماند بر روی عملکرد فلوتاسیون، آزمایشات فلوتاسیون بر روی نمونه گرفته شده از باطله با استفاده از دو کلکتور Z11 و Z6 انجام شد. نتایج نشان میدهد که کلکتور Z6 در یک زمان یکسان و با مقدار تزریق برابر ۳۰ گرم بر تن بازیابی بیشتری را نسبت به کلکتور Z11 به دست میدهد؛ همچنین قابل مشاهده است که افزایش زمان ماند رابطه مستقیمی با افزایش بازیابی دارد. لازم به ذکر است که کلکتور Z6 زنجیره بلندتر و تعداد کربن بیشتری نسبت به نوع Z11 دارد، این ویژگی باعث میشود در عین افزایش قدرت آبرانی انتخابیت پایین و در نتیجه کاهش عیار مشاهده شود. بنابراین جایگزینی صرف کلکتور اشتباه است و لازم است یک ترکیب مناسب از دو کلکتور با توجه به خصوصیت ماده معدنی و عیار و بازیابی مورد نظر استفاده شود. نمودار شکل۶ تاثیر استفاده از کلکتور z6 بر روی افزایش بازیابی را نسبت به کلکتور z11 نشان میدهد.

شکل۶: نتایج آزمایش فلوتاسیون باطله

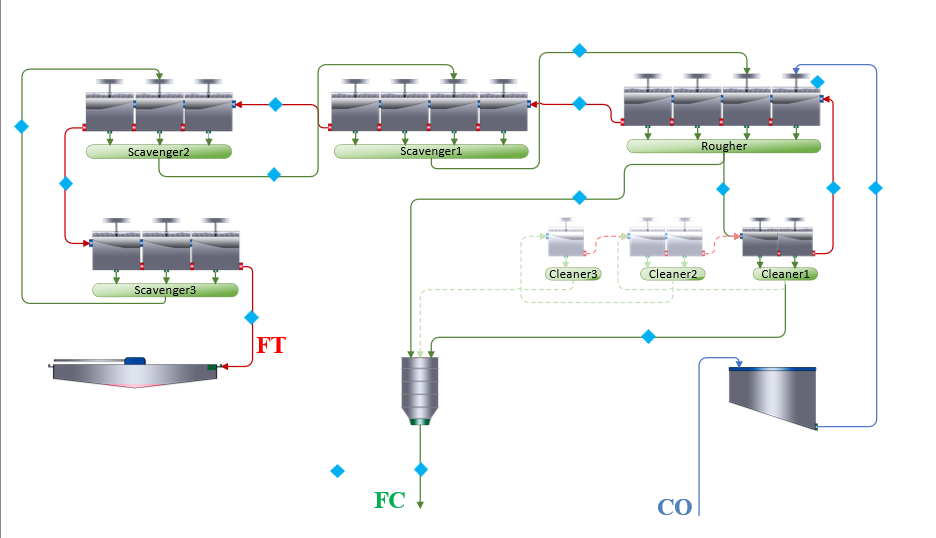

برای بررسی وضعیت کلی کارخانه از کل مدار (۱۴ جریان) نمونهگیری انجام شد. مدار کارخانه تغلیظ سرباره به همراه نقاط نمونهگیری در مدار شکل۷ آورده شده است.

شکل۷: مدار کارخانه تغلیظ سرباره و نقاط نمونهگیری جهت موازنه جرم مدار

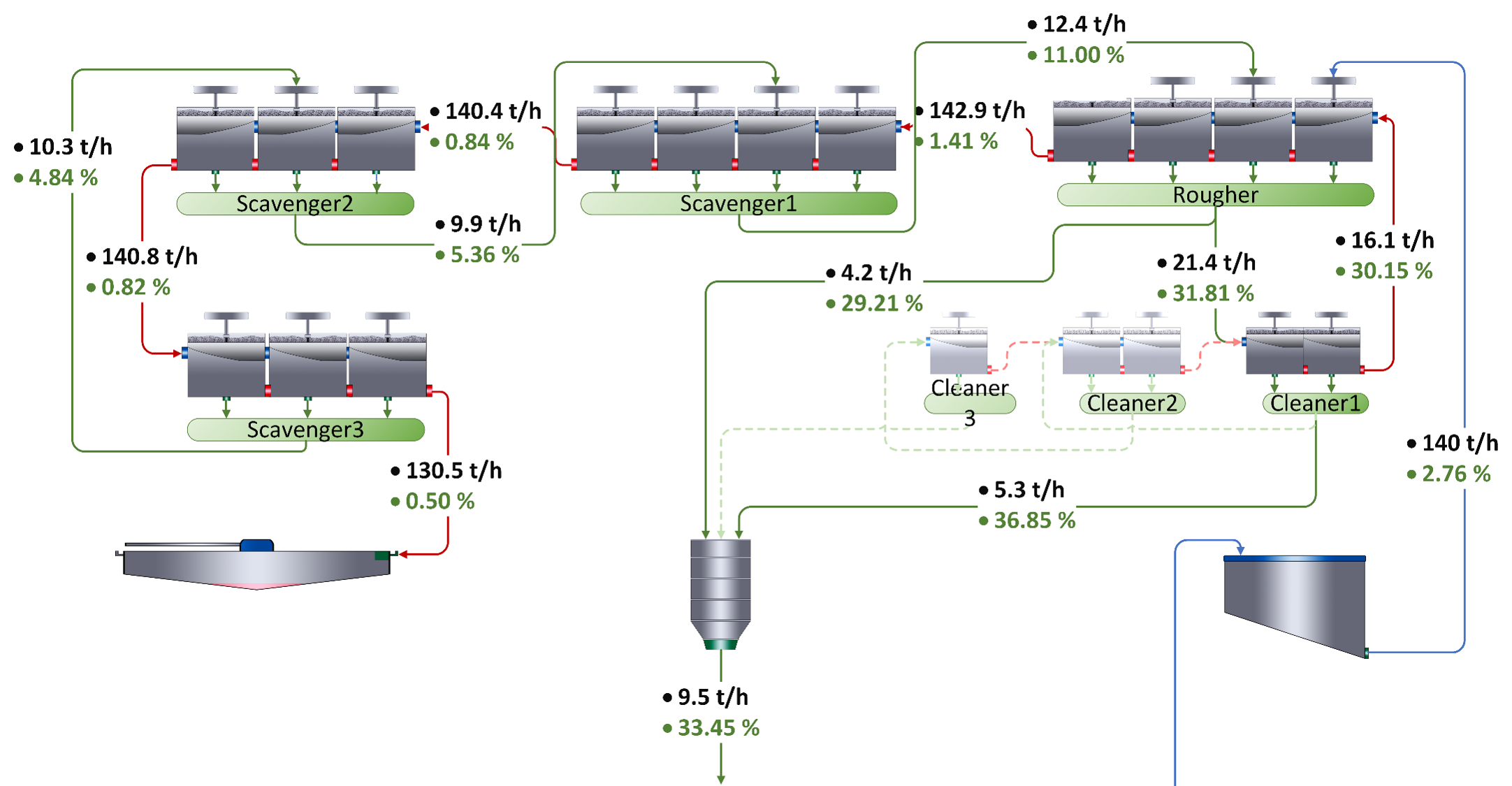

شکل ۸ مشخصات جریانهای مدار کارخانه تغلیظ سرباره را بعد از عیارسنجی نمونههای گرفته شده و موازنه جرم مدار با کمک نرمافزار موازن را نشان میدهد. کنسانتره سلول اول و بخشی از سلول دوم رافر خوراک ورودی کلینر یک را تشکیل میدهد، همچنین کنسانتره سلولهای سوم و چهارم رافر مستقیما به کنسانتره نهایی ارسال میشود. عیارسنجی و موازنه جرم مدار نشان میدهد که عیار باطله کلینر و کنسانتره سلولهای اول و دوم رافر به طور قابل توجهی بالا است، بنابراین پیشنهاد میشود که جریانهای مذکور به طور مستقیم به کنسانتره نهایی ارسال شود.

شکل۸: موازنه جرم مدار کارخانه تغلیظ سرباره

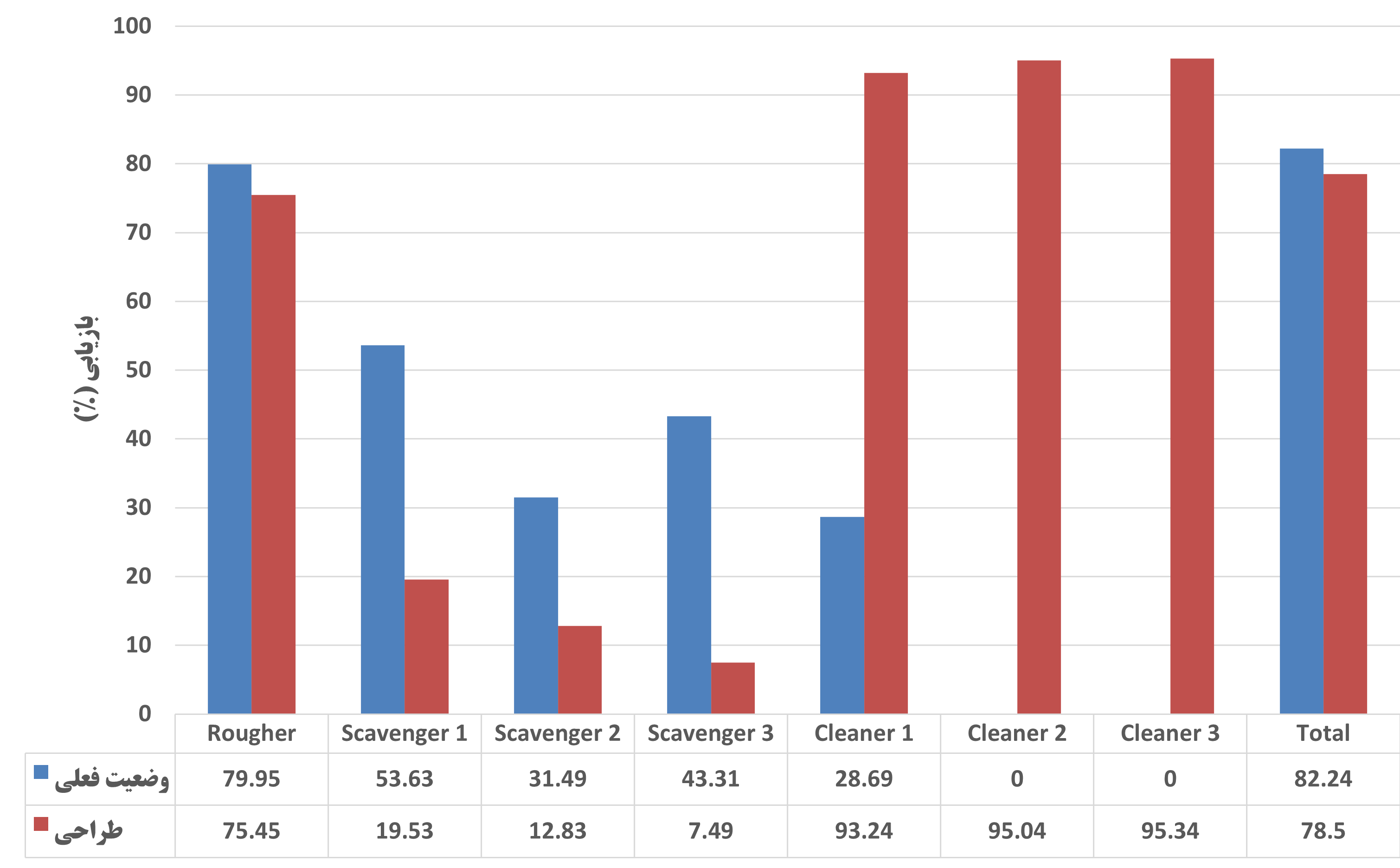

مقایسه بازیابی طرح با شرایط فعلی در زمان نمونهگیری نشان میدهد بازیابی مراحل رافر، رمقگیرهای یک، دو و سه نسبت به طراحی بیشتر بوده، این در حالی است که مرحله کلینر نسبت به مقادیر طراحی کاهش چشمگیری داشته است (شکل۹).

شکل۹: مقایسه بازیابی مراحل فلوتاسیون با طراحی اولیه