این جلسه در مورخ ۱۴۰۲/۵/۱۹ با موضوع بررسی روند تعویض آستر آسیاهای نیمه خودشکن مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدن شامل عملکرد این دوره تعویض آستر و مقایسه با دورههای قبل، بررسی نقاط قوت و ضعف در این دوره و علل آن ها و درنهایت ارائه پیشنهادها و جمعبندی بودند.

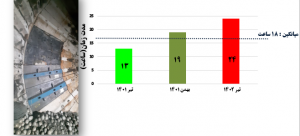

- تعویض آسترهای آسیای نیمهخودشکن فاز یک

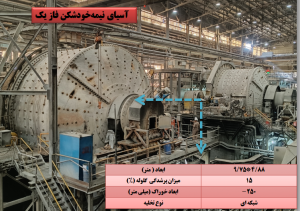

شکل ۱ آسیای نیمهخودشکن فاز یک کارخانه پرعیارکنی دو را نشان می دهد که دارای ابعاد ۹٫۷۵*۴٫۸۸ میباشد. میزان پرشدگی گلوله آن ۱۵%، ابعاد خوراک ورودی زیر ۲۵۰ میلیمتر و نوع تخلیه از نوع شبکهای میباشد.

شکل ۱: آسیای نیمهخودشکن فاز یک

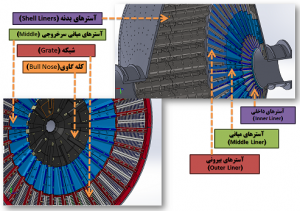

در ابتدا آسترهای آسیای نیمه خودشکن فاز یک مورد بررسی قرار گرفتند که شامل: ۱۵ ردیف آستر داخلی (Inner)، ۱۵ ردیف آستر میانی (Middle)، ۳۰ ردیف آستر خروجی (Outer) در سر ورودی قرار دارند. ۴۰ ردیف آستر دوتایی بدنه (Shell) در مجموع ۸۰ ردیف آستر در قسمت جداره قرار دارند. همچنین ۳۰ شبکه خروجی (Grate)، ۱۵ آستر میانی (Middle) و ۱۰ کلهگاوی (Bull Nose) در سر خروجی نیز قرار دارند (شکل ۲).

شکل ۲: نمایی از آسترهای آسیای نیمهخودشکن فاز یک

- تعویض آسترهای بدنه (Shell)

آسترهای بدنه شامل ۴۰ ردیف دوتایی آستر با ارتفاع بالابری ۲۰ سانتیمتر و زاویه رهایی ۳۰ درجه می باشد. این آسترها از دو نوع سه پیچ و چهار پیچ تشکیل شدهاند.

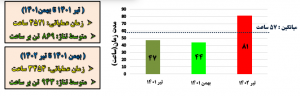

در مورد تعویض آسترهای بدنه (Shell) تعداد ۸۰ عدد آستر بدنه تعویض گردید که مدتزمان تعویض آنها برابر با ۵۵ ساعت بود که میانگین چهار دوره اخیر ۵۶ ساعت بوده است. تعدادی از آسترهای گوشه (Segment) که ساییدگی شدید داشتند و یا در اثر جداکردن آسترهای بدنه، از بدنه جدا شده بودند، نیز تعویض گردیدند که ۷ عدد بودند. زمان عملیاتی در این دوره برابر با ۳۹۷۵ ساعت بود که متوسط تناژ در این بازه زمانی (دی ۱۴۰۱ تا تیر ۱۴۰۲) ۸۷۸ تن بر ساعت بود (شکل ۳).

شکل ۳: مقایسه مدت زمان تعویض آستر های بدنه این دوره با دوره های قبل

- تعویض آسترهای بیرونی (Outer) سر ورودی

در این دوره تمامی آسترهای بیرونی (Outer) سر ورودی شامل ۳۰ عدد آستر تعویض شدند. مدتزمان تعویض این آسترها برابر با ۱۹ ساعت و میانگین مدتزمان تعویض در سه دوره اخیر برابر با ۱۸ ساعت بود (شکل ۴).

شکل ۴: مقایسه مدت زمان تعویض آسترهای بیرونی و نمایی از این آسترها

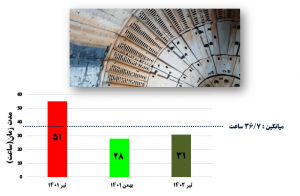

- تعویض شبکههای خروجی (Grate)

تمامی شبکههای خروجی (Grate) شامل ۳۰ عدد، تعویض شدند. در هنگام نصب فاصله بین شبکهها در حد چند میلیمتر است؛ اما با افزایش ساعت کارکرد، فشار بار برای خروج و جابهجاییهای که بالابر پالپ دارد این فاصلهها در یک جا تجمع میکنند و باعث خروج گلوله و واسطه خردایش از این محل میشود. راهحل این مشکل استفاده از شبکهها با عرض بیشتر است که میتواند این مشکل را تا حد زیادی برطرف کند. در این دوره دو عدد از این شبکهها با عرض بیشتر نصب شدند (شکل ۵). مدتزمان تعویض شبکهها نیز برابر با ۳۷ ساعت بود که میانگین سه دوره اخیر برابر با ۳۷٫۷ ساعت بوده است.

شکل ۵: شبکه با عرض بیشتر

- تعویض آسترهای آسیای نیمهخودشکن فاز دو

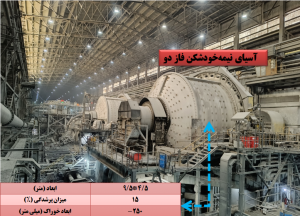

شکل ۵ آسیای نیمه خودشکن فاز دو کارخانه پرعیارکنی دو را نشان می دهد که دارای ابعاد ۹٫۵*۴٫۵ میباشد. میزان پرشدگی گلوله ۱۵%، ابعاد خوراک ورودی زیر ۲۵ سانتیمتر و نوع تخلیه نیز شبکهای میباشد.

شکل ۵: آسیای نیمهخودشکن فاز دو

- تعویض آسترهای بدنه (Shell)

آسترهای بدنه شامل ۴۸ ردیف دوتایی آستر با ارتفاع بالابری ۱۸٫۶ سانتیمتر و زاویه رهایی ۳۰ درجه است. تفاوتی که این آستر ها با آستر های فاز یک دارند این است که همه این آسترها سه پیچ هستند.

در مورد روند تعویض آسترهای بدنه (Shell) تمامی ۹۶ عدد آستر بدنه تعویض گردید که مدتزمان تعویض آنها برابر با ۸۱ ساعت بود که میانگین چهار دوره اخیر ۵۷ ساعت بوده است. دلیل عمده مدتزمان زیاد نسبت به میانگین و دورههای قبل خرابی دستگاه جابهجاکننده آستر بود که اتلاف زمان زیادی داشت. در این آسیا نیز تعدادی از آسترهای گوشه (Segment) که ساییدگی شدید داشتند و یا در اثر جداکردن آسترهای بدنه، از بدنه جدا شده بودند نیز تعویض گردیدند که ۱۲ عدد بودند. از مشکلات دیگر ازبینرفتن پخت لاستیک بدنه آسیا میباشد که برای دورههای بعد باید یا اقدام به چسباندن لاستیک پشت آسترها شود یا پخت لاستیک بدنه ترمیم گردد. زمان عملیاتی در این دوره برابر با ۳۴۵۴ ساعت بود که متوسط تناژ در این بازه زمانی (بهمن ۱۴۰۱ تا تیر ۱۴۰۲) ۹۴۳ تن بر ساعت بود (شکل ۶).

شکل ۶: مقایسه مدت زمان تعویض آسترهای بدنه فاز دو در دوره های مختلف

- تعویض آسترهای بیرونی (Outer) سر ورودی

آسترهای بیرونی (Outer) سر ورودی آسیای نیمه خودشکن فاز دو شامل ۲۸ عدد آستر میباشد که تمامی آنها در این دوره تعویض شدند (شکل ۷). مدتزمان تعویض این آسترها در مجموع ۲۴ ساعت طول کشید و میانگین سه دوره اخیر ۱۸ ساعت بوده است.

شگل ۷: آستر های بیرونی سر ورودی

- تعویض شبکههای خروجی (Grate)

تمامی شبکههای خروجی (Grate) شامل ۲۸ عدد، تعویض شدند. مشابه شبکههای خروجی فاز یک، در آسیای نیمه خودشکن فاز دو نیز سه عدد شبکه با عرض بیشتر نصب شد. مدت زمانی که طول کشید تا این شبکهها تعویض گردند برابر با ۳۱ ساعت بود که میانگین سه دور اخیر برابر با ۳۶٫۷ ساعت بوده است (شکل ۸).

شکل ۸: مقایسه مدت زمان تعویض شبکه های خروجی

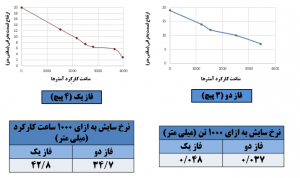

- مقایسه سایش آسترهای بدنه فاز یک و فاز دو

- آسترهای بدنه فاز یک شامل استرهای سه پیچ و چهار پیچ میباشد؛ اما آسترهای بدنه فاز دو فقط سه پیچ میباشند. آسترهایی که میزان سایش آنها اندازهگیری شده است برای فاز یک آسترهای چهار پیچ ردیف اول از سمت ورودی و برای فاز دو آسترهای سه پیچ ردیف اول میباشند؛ زیرا نیمه اول بیشترین میزان برخورد بار و به دنبال آن بیشترین میزان سایش را دارد. طبق پایشهای انجام شده میزان سایش در ساعت کارکردهای مختلف اندازهگیری شده و برای مقایسه بهتر عدد بهدستآمده برای هر فاز بهازای ۱۰۰ هزار تن محاسبه شده است (شکل ۹).

شکل ۹: مقایسه سایش آستر ها در فاز یک و فاز دو

همانطور که در شکل بالا مشاهده میشود نرخ سایش برای آسترهای چهار پیچ بیشتر از آسترهای سه پیچ میباشد که دلیل آن به عملیات حرارتی بر میگردد. به دلیل قرارگیری محل پیچها روی کفشک در آسترهای چهار پیچ، نواحی با سرعت سردشدن کمتر (نرمتر) بیشتر از نواحی با سرعت سردشدن کمتر در آسترهای سه پیچ که محل قرارگیری پیچها روی کوهان است میباشد. به همین دلیل نرخ سایش آسترهای چهار پیچ بیشتر از آسترهای سه پیچ میباشد.

- نقاط قوت

- روشنایی

وجود روشنایی و تسلط نیرو به فرایند تعویض آستر امری ضروری است که به طور چشمگیری میتواند سرعت عمل را بالا ببرد. در این دوره با استفاده از پروژکتورهای تعبیه شده روشنایی قابلقبولی ایجاد شد (شکل ۱۰).

شکل ۱۰: روشنایی

- ارتباط بیسیم در داخل و خارج آسیا

یکی از مهمترین نقاط قوت این دوره استفاده از بیسیم بود. هماهنگیهای انجام شده در هنگام استفاده از سیستم دور کند آسیا مانع وقوع خسارتهای جانی و مالی شد. در دورههای گذشته به دلیل عدم هماهنگی و استفاده از سیستم دور کند آسیا به هنگام وجود افراد در داخل آسیا خطراتی به وجود آمده بود که خوشبختانه خسارتهای جانی در پی نداشت (شکل ۱۱).

شکل ۱۱: ارتباط بیسیم

- جانمایی آسترهای نو و ساییده شده

تسریع در فرایند حمل و عدم اتلاف زمان بهواسطه کنارزدن آسترهای ساییده نتیجه چیدمان مناسب آسترها از ابتدا بود که در این دوره محلهای جداگانه برای قرارگیری آسترهای نو و کهنه در نظر گرفته شد (شکل ۱۲).

شکل ۱۲: جانمایی آسترها

- لاستیکهای نصب شده پشت آسترها

آسترهای فاز یک نیازمند وجود لاستیک پشت آنها میباشد تا از خوردگی بدنه جلوگیری شود. در دورههای قبل افراد مجبور بودند این لاستیکها را با دست نگه دارند که کار بسیار خطرناکی بود. در این دوره از دو ماه قبل نیروهای تعمیرات اقدام به تمیزکردن پشت آسترها و چسباند آنها با چسب مناسب کردند که نتیجه آن تنها جداشدن یکی از این لاستیکها بهواسطه حمل بود و بقیه لاستیکها سالم باقیمانده بودند (شکل ۱۳).

شکل ۱۳: لاستیک پشت آستر ها

- آسترهای گوشه طرح جدید فاز دو

در دورههای قبل به دلیل عدم وجود قلاب برای حمل نیازمند جوشدادن مهره روی آستر گوشه بودند که عملاً سوراخهای تعبیه شده برای این کار بلااستفاده بودند و از همین محل سایش و شکستگی را نیز داشتیم. یکی از مهمترین نقاط قوت این دوره استفاده از آسترهای طرح جدید قلابدار بود که عملاً نقطهضعف آسترهای طرح قدیمی را پوشش میدهد (شکل ۱۴).

شکل ۱۴: طرح جدید آستر های گوشه

- جرثقیلها

از مواردی که میتوان بهعنوان نقطه قوت برای فاز یک و نقطه ضعف برای فاز دو نام برد جرثقیلهای میباشند. آسیای نیمه خودشکن فاز یک دارای جرثقیل اختصاصی میباشد و اتلاف زمان موجود فقط بهواسطه خرابی همین جرثقیل میباشد درحالیکه آسیا نیمه خودشکن فاز دو فاقد جرثقیل اختصاصی میباشد و از جرثقیل سالن خردایش استفاده می شود. به دلیل وجود کارهای تعمیراتی در موقعیتهای مختلف اتلاف زمانهایی بهواسطه در دسترس نبودن جرثقیل داشتیم که برای جلوگیری از این اتلاف زمان نیازمند راهاندازی جرثقیل اختصاصی هستیم (شکل ۱۵).

شکل ۱۵: جرثقیل ها

- نقاط ضعف

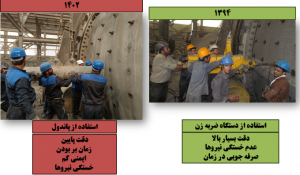

- سیستم ضربهزنی

فرایند تعویض بدین ترتیب میباشد که ابتدا اقدام به بازکردن پیچها و ضربهزنی میشود تا آسترهای از بدنه جدا شوند سپس در مرحله بعد آسترهای کهنه جداشده را از آسیا خارج میکنند و در مرحله آخر اقدام به نصب آسترهای نو میکنند.

طی زمان گیری برای چند سری نصب آستر شامل هر سری جدا کردن و نصب سه ردیف آستر به طور متوسط برای هر سری مدت زمان ۱۶۵ دقیقه ثبت شد. نکته حائز اهمیت سهم ۴۷ درصدی ضربه زنی از کل مدت زمان بود که نشان دهنده سهم بسیار بالای ضربه زنی در فرایند تعویض آستر است (شکل ۱۶).

شکل ۱۶: سهم رمانی ضربه زنی

سیستم ضربهزنی که در این دوره استفاده شد استفاده از پاندول بود که معایبی داشت از جمله دقت پایین، زمان بر بودن، ایمنی کم و خستگی نیروها. در مقابل سیستم ضربه زن هیدرولیکی که دارای دقت بسیار بالا، عدم خستگی نیروها و صرفهجویی در زمان است قرار دارد. متأسفانه علیرغم وجود سیستم ضربه زن هیدرولیکی به دلیل مشکلات برقی و مکانیکی که داشت از پاندول استفاده شد (شکل ۱۷).

شکل ۱۷: مقایسه پاندول و سیستم ضربه زنی

- جرثقیل محور KL

محور KL محور پشت آسیاها می باشد که دارای دو جرثقیل میباشد. از این جرثقیلها برای جابهجایی آسترهای نو و کهنه استفاده میشود. یکی از این جرثقیلها فقط دارای شاسی میباشد و عملاً بلااستفاده است. از جرثقیل دیگر در این دوره مشترک بین هر دوفاز استفاده شد که علیرغم مدیریتهایی که شد باعث اتلاف زمانهایی در فرایند تعویض آستر شد.

- ساخت نامناسب

همانطور که در شکل ۱۸ مشاهده میشود به دلیل برآمدگیهایی که در سوراخ محل پیچها وجود داشت پیچ به طور کامل جا نمیرفت. چهار عدد از شبکههای خروجی و نه عدد از آسترهای بیرونی سر ورودی این مشکل را داشتند که شبکهها مربوط به شرکت فولاد روانشیر و آسترهای بیرونی مربوط به شرکت ریختهگری اصفهان بودند.

شکل ۱۸: ساخت نامناسب محل پیچ ها

- هم زمانی تعویض شوت شارژ گلوله با فرایند تعویض آستر

باتوجهبه وجود کارهای تعمیراتی دیگر در محیط فرایند تعویض آستر در زمان تعویض شوت شارژ گلوله لوله آب شکسته شد و باعث پاشش آبروی دستگاه جابهجاکننده آستر و نفوذ آب به داخل تابلو شد که باعث اتلاف زمان شد (شکل ۲۰).

شکل ۲۰: پاشش آب روی دستگاه جابهجاکننده آستر

- داربست

در دو مورد نصب نامناسب داربست داشتیم. یکی مربوط به داربست آسترهای بدنه فاز دو که باعث اتلاف زمان ۶۰ دقیقهای شد و دیگر داربستهای نامناسب آسترهای بیرونی سر ورودی فاز یک بود که باعث اتلاف زمان ۱۸۰ دقیقهای شد (شکل ۲۱).

شکل ۲۱: داربست های نامناسب

- سیستم دور کند آسیا

اتلاف زمانی سیسیم دور کند فاز یک تنها به دلیل قطعی برق بود که مدتزمان آن ۴۰ دقیقه بود. در مورد سیستم دور کند آسیای فاز دو به دلیل قطعی آبخنک کننده روغن و بالابودن دمای روغن اتلاف زمانی ۲۰۵ دقیقهای را داشتیم (شکل ۲۲).

شکل ۲۲: سیستم دور کند

- خرابی دستگاه جابهجاکننده آستر

در مورد دستگاه جابهجاکننده آستر فاز یک به دلیل نشتی روغن از محل پرس شیلنگ روغن اتلاف زمان ۲۴۰ دقیقهای را داشتیم. دستگاه جابهجاکننده آستر فاز دو به دلیل پارگی شیلنگهای روغن باعث اتلاف زمانی ۱۷۱۰ دقیقهای (معادل ۲۸ ساعت) شد (شکل ۲۳).

شکل ۲۳: خرابی دستگاه جابهجاکننده آستر

شکل ۲۳: خرابی دستگاه جابهجاکننده آستر

- اتلاف زمانها

اتلاف زمانهای که در طول فرایند تعویض آستر برای هر دوفاز رخ داد را در شکل ۲۴ مشاهدی میکنیم که بیشترین اتلاف زمان هم برای فاز یک و هم برای فاز دو مربوط به خرابی دستگاه جابهجاکننده آستر بود. در مجموع در فاز یک ۱۴٫۵ ساعت اتلاف زمان و در فاز دو ۳۹٫۵ ساعت اتلاف زمان داشتیم. باتوجهبه مدتزمان کل فرایند تعویض آستر و کسر اتلاف زمانها از این زمانها برای فاز یک ۱۰۴٫۵ ساعت و برای فا دو ۹۶٫۵ ساعت زمان مفید تعویض آستر داشتیم.

شکل ۲۴: اتلاف زمان های

نکته قابلتوجه، اتلاف زمانهای مربوط به تعویض شیف بود که به طور متوسط در هر شیفت یک ساعت اتلاف زمان داشتیم.

- سهم اصلاحات انجام شده در کاهش زمان فرایند تعویض آستر

شکل ۲۵ سهم کاهش زمانی اصلاحات انجام شده را نشان میدهد. در نمودار ستونی زیر، ستون سمت چپ مربوط به اولین دوره ثبت شده میباشد که مدتزمان ۲۴۱ ساعت طول کشیده. ستونهای بعدی سهم کاهش زمانی اصلاحات رانشان میدهند که باعث کاهش زمان ۶۷٫۳۳ ساعت شده اند تا آخرین دوره فرایند تعویض آستر ۱۱۹ ساعت به طول انجامد.

شکل ۲۵: سهم اصلاحات انجام شده در کاهش زمان فرایند تعویض آستر

- پیشنهادها

- آموزش

برگزاری کلاسهای آموزشی قبل از شروع فرایند تعویض آستر که باعث آشنایی نیروها با تجهیزات، نحوه استفاده از آنها (مانند جرثقیلهای موجود، سیستم دور کند آسیا، پیچها و…) میتواند روند تعویض آستر را تسریع بخشد.

۲٫ ایجاد ستاد هماهنگی فرایند تعویض آستر

اختصاص دو نیرو (هر شیفت یک نفر) می تواند از اتلاف زمان ]ایی که غیر قابل محاسبه هستند جلوگیری کند. این نیرو وظیفه هماهنگی بین واحد های مختلف برای رفع مشکلات موجود را دارد.

- خلاصه و جمع بندی

- مدتزمان تعویض آستر در این دوره برای فاز یک و فاز دو به ترتیب ۱۱۹ و ۱۳۶ ساعت طول کشید.

- با بررسیها و عیبیابیهای انجام شده در طول سالیان گذشته مدتزمان تعویض آستر آسیای نیمه خودشکن از ۲۴۱ ساعت به ۱۱۹ ساعت کاهشیافته است.

- بیشترین سهم زمانی در تعویض آستر مربوط به ضربهزنی است (%۴۷). با استفاده از سیستم ضربه زن هیدرولیکی میتوان مدتزمان آن را تا حد قابلقبولی کاهش داد.

- یکی از مشکلات اساسی در این دوره خرابی دستگاه جابهجاکننده آستر فاز دو بود که باعث اتلاف وقت ۲۸ ساعته شد، علاوهبرآن عواملی مانند در دسترس نبودن جرثقیل، داربست نامناسب و خرابی موتور دور کند آسیاها نیز از دیگر مشکلات این دوره بود.

- از نکات مثبت این دوره میتوان به طرح جدید آسترهای گوشه فاز دو و همچنین چسباندن مناسب لاستیکهای پشت آسترهای فاز یک اشاره کرد.

- برگزاری کلاسهای آموزشی و اختصاص نیروی هماهنگکننده در دورههای بعدی باعث افزایش سرعت و کیفیت کار نیروهای تعویض آستر میشود.