درجلسه ای که در تاریخ ۱۳۹۹/۱۲/۷ برگزار شد، مسائل و مشکلات مربوط به فیلترهای دیسکی کارخانه تغلیظ مگنتیت مورد بحث و بررسی قرار گرفت.

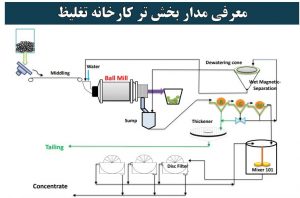

در ابتدای این جلسه به معرفی بخش تر کارخانه تغلیظ مگنتیت و هم چنین مدار خط ۳ بخش تر که به Pellet Feed معروف می باشد، پرداخته شد.

از خط ۳ بخش تر کارخانه تغلیظ مگنتیت، جهت خردایش مجدد و بلین گیری کارخانه پلیکام استفاده می شود، مشخصات بار ورودی و خروجی از این آسیا به صورت زیر می باشد:

در بخش تر کارخانه تغلیظ، جهت آبگیری کنسانتره از ۴ عدد فیلتر دیسکی استفاده می شود که مشخصات آن به شرح زیر است:

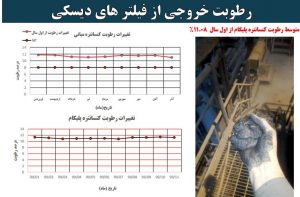

تغییرات رطوبت بخش تر کارخانه تغلیظ از ابتدای سال در شکل زیر آمده است:

همان طور که مشخص است رطوبت فیلترهای دیسکی از مقدار مطلوب خود فاصله گرفته است، که در ادامه به عواملی که باعث افزایش رطوبت شده است اشاره می شود.

یکی از عواملی که باعث افزایش رطوبت در خط ۳ بخش تر شده است، عدم کنترل آب اضافه شده به Sump بعد از آسیا می باشد، به دلیل اینکه درصد جامد ورودی به فیلترها باید در یک محدوده بهینه باشد تا عملکرد فیلتر نیز مطلوب باشد:

از عوامل دیگری که باعث افزایش رطوبت شده است می توان به خرابی پمپ خلأ و کاهش قدرت مکشی این پمپ اشاره کرد، در طراحی این پمپ ها مقدار فشار مکشی ۰/۷۶ بار در نظر گرفته شده است ولی در حال فشار مکشی برای این پمپ ها مقدار ۰/۳ بار می باشد:

به دلیل حذف همزن مکانیکی طرح اولیه و جایگزینی هوای فشرده، همزنی در وان فیلنر به درستی انجام نمی شود و در نتیجه یک پالپ همگن به دیسک ها نمی چسبد:

ارائه دهنده: مهندس ارسلان شوری

جلسه هفتگی استانداردسازی فرآیندها در کارخانه های گل گهر:بررسی فیلتر نواری خطوط ۶،۵ و۷ تولید کنسانتره

در جلسه ای که در تاریخ ۱۳۹۹/۱۱/۱۶ برگزار گرددید، مسائل و مشکلات فیلترهای نواری موجود در خطوط ۶،۵و۷ تولید کنسانتره مورد تجزیه و تحلیل قرار گرفت.

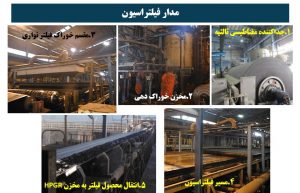

در ابتدا، مدار این کارخانه بررسی شد و در مورد چگونگی انتقال کنسانتره نهایی به فیلترهای نواری اطلاعاتی داده شد:

کنسانتره نهایی این کارخانه قبل از ورود به فیلترهای نواری، ابتدا وارد جداکننده مغناطیسی ثالثیه می شود، هدف از این مرحله، آبگیری کنسانتره جهت تنظیم درصد جامد ورودی به فیلترها می باشد، پس از مرحله جداکننده مغناطیسی ثالثیه، کنسانتره نهایی وارد مخزن قبل از فیلترها می شود و از این مخزن به وسیله پمپ به سمت فیلترها فرستاده می شود، خوراک فیلترهای نواری در ابتدا وارد یک سری مقسم ها می شود و پس از آبگیری، کنسانتره نهایی توسط نوارنقاله به واحد افزایش بلین انتقال می یابد:

در ادامه به ساختار فیلترهای نواری و نحوه ی عملکرد آن پرداخته شد:

در طراحی اولیه، یک حلقه ی کنترلی برای مخزن خوراک دهی به فیلترها در نظر گرفته شده است، در این حلقه کنترلی، سطح مخزن با استفاده از آب رقیق ساز کنترل می شود، به دلیل این که سطح سنج در نظر گرفته شده برای این مخزن از نوع فشاری می باشد و دانسیته پالپ مدام در حال تغییر می باشد، سطح به درستی نشان داده نمی شود و به همین دلیل از این حلقه کنترلی استفاده نمی شود:

یکی از عوامل مهم تأثیرگذار بر عملکرد فیلترها، درصد جامد خوراک ورودی به فیلترها می باشد، برای تنظیم درصد جامد خوراک فیلترهای نواری در کارخانه ۶،۵ و۷ یک سری چالش ها و مشکلاتی وجود دارد که از جمله این چالش ها می توان به موارد زیر اشاره کرد:

- متغییر بودن درصد جامد ورودی به مخزن خوراک دهی (نیاز به کنترل)

- عدم وجود حلقه کنترل درصد جامد

- عدم وجود دانسیته سنج

- افزایش حجم خوراک و نیاز به دو خوراک دهنده برای هر فیلتر نواری (سرریز کردن )

- افزایش حجم خوراک و نیاز به کنترل مناسب سطح مخزن (جلوگیری از سرریز کردن مخزن

مطابق با طراحی اولیه کارخانه، درصد جامد ورودی به فیلترهای نواری باید ۵۵-۵۰ درصد باشد که در حال حاضر میزان درصد جامد ۷۰-۶۵% می باشد، این افزایش بیش از حد درصد جامد باعث اثرات نامطلوبی در نحوه ی عملکرد فیلترها شده است:

ارائه دهنده: مهندس محمدرضا مشکبار

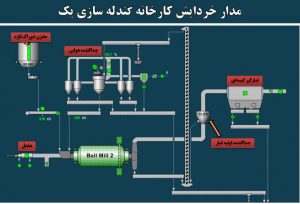

در جلسه ای که در تاریخ ۹۹/۱۱/۰۲ برگزار گردید، اقدامات انجام شده جهت استانداردسازی استراتژی کنترل جداکننده هوایی در مدار آسیاکنی کارخانه گندله سازی ۱ مورد بحث و بررسی قرار گرفت.

۸۰ درصد از محصول مدار خردایش کارخانه گندله سازی شماره ۱ به وسیله ی جداکننده هوایی تأمین می شود، بنابراین می توان گفت که عملکرد جداکننده هوایی اهمیت ویژه ای در این مدار آسیاکنی دارد.

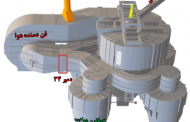

در این جلسه ابتدا به بررسی چگونگی عملکرد جداکننده هوایی، جریان های موجود در این جداکننده هوایی و معرفی اجزای آن پرداخته شد:

هدف از استانداردسازی جداکننده هوایی رسیدن به یک عدد بلین مطلوب، جلوگیری از نوسانات زیاد عدد بلین و افزایش کیفیت گندله های خروجی از کارخانه گندله سازی می باشد. جهت استاندارد سازی جداکننده هوایی باید اقدامات زیر انجام شود:

هدف از استانداردسازی جداکننده هوایی رسیدن به یک عدد بلین مطلوب، جلوگیری از نوسانات زیاد عدد بلین و افزایش کیفیت گندله های خروجی از کارخانه گندله سازی می باشد. جهت استاندارد سازی جداکننده هوایی باید اقدامات زیر انجام شود:

- ثابت شدن و قرار گرفتن دریچه ۳۴ درحداکثر بازشدگی: این کار باعث افزایش کارآیی سیکلون ها، جدایش ذرات باردار از یکدیگر و رسیدن هوا به همه ی فضای اطراف قفس گردان می شود.

- تعیین عدد بلین با تغییر دور قفس جداکننده هوایی: ثابت شدن دور قفس گردان باعث کاهش نوسانات عدد بلین و در نتیجه افزایش کیفیت گندله های تولیدی می شود.

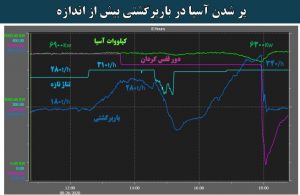

یکی از چالش هایی که با ثابت کردن دور قفس گردان مشاهده می شود، پرشدن آسیا در بار برگشتی بیش از اندازه می باشد، در این حالت اصطلاحاً گفته می شود که خفگی آسیا اتفاق افتاده است. خفگی آسیا به این معناست که خردایش مواد در داخل آسیا اتفاق نمی افتد، مواد در داخل آسیا تجمع پیدا می کنند و در نتیجه توان کشی آسیا کاهش پیدا می کند.

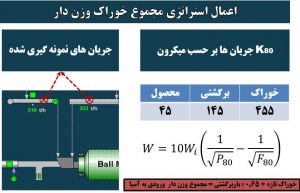

جهت حل این مشکل، در ابتدا با نمونه گیری هایی که از جریان خوراک ورودی به آسیا و باربرگشتی انجام شد میزان K80 این جریان ها مشخص گردید، سپس با استفاده از فرمول باند، استراتژی مجموع خوراک وزن دار جهت کنترل میزان بار ورودی به آسیا تعریف شد:

جهت حل این مشکل، در ابتدا با نمونه گیری هایی که از جریان خوراک ورودی به آسیا و باربرگشتی انجام شد میزان K80 این جریان ها مشخص گردید، سپس با استفاده از فرمول باند، استراتژی مجموع خوراک وزن دار جهت کنترل میزان بار ورودی به آسیا تعریف شد:

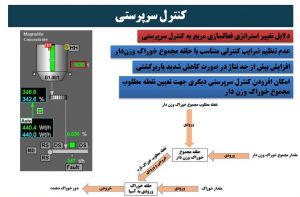

عوملی که باعث شد استراتژی کنترل میزان بار ورودی به آسیا تغییر کند به شرح ذیل می باشد:

- عدم تنظیم ضرایب کنترلی متناسب با حلقه مجموع خوراک وزندار

- افزایش بیش از حد تناژ در صورت کاهش شدید باربرگشتی

- امکان افزودن کنترل سرپرستی دیگری جهت تعیین نقطه مطلوب مجموع خوراک وزن دار

جهت اعمال استراتژی کنترلی جدید، باید ضرایب کنترلی حلقه مجموع خوراک وزندار تنظیم شود، به همین دلیل به کمک منحنی مشخصه فرآیند، ضرایب کنترلی متناسب با حلقه ی مجموع خوراک وزن دار محاسبه شد تا در ادامه، این ضرایب اعمال شود:

ارائه دهنده: مهندس علیرضا صادقی

در ارائه ای که در تاریخ ۹۹/۱۰/۲۵ برگزار گردید،مسائل و مشکلات نوار نقاله G7-055 و امکانسنجی تغییر این نوار نقاله به ناو دوپاچه بررسی شد.

نوار نقاله G7-055 در بالای مخزنی قرار دارد که بارگیری گندله های تولیدی به قطار، از زیر این مخزن انجام می گیرد.

مشکلاتی که در حال حاضر این نوار نقاله دارد، عبارت است از:

- ریزش گرد و غبار از نوار نقاله

- ترک زدن و خرابی نوار نقاله

- خرابی اتصال دو سر نوار نقاله(Super-screw)

- خرابی رولیک های نوار نقاله

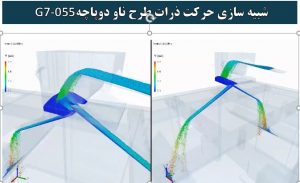

شبیه سازی حرکت ذرات در این نوار نقاله با استفاده از روش DEM انجام گرفت و مشکلات مربوط به نحوه ی ریزش مواد در مخزن بارگیری قطار، مشخص گردید:

با شبیه سازی حرکت ذرات، مشکلات مربوط به طراحی اولیه مشخص شد:

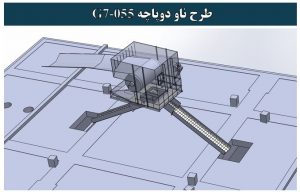

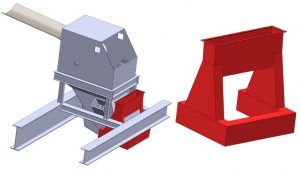

پس از مشخص شدن مشکلات این نوار نقاله در طراحی اولیه، یک طرح ناو دوپاچه جهت جایگزینی با نوار نقاله G7-055 ارائه گردید:

شبیه سازی حرکت ذرات در این ناو دوپاچه نیز انجام شد و مشکلات و مسائل مربوط به این طرح مورد بحث و بررسی قرار گرفت:

جهت نصب این ناو دوپاچه، باید به مراحل زیر توجه نمود:

- نصب دوپاچه زیر جعبه نوار نقاله G7-053

- نصب کانال های سرامیکی به دوپاچه بالا

- نصب صفحه سرامیکی در جعبه بالایی (G7-053)

ارائه دهنده: مهندس امیرعلی پورخسروانی

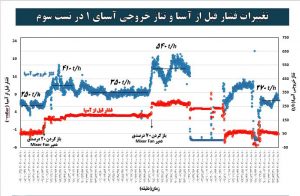

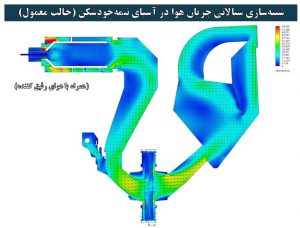

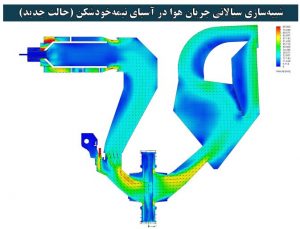

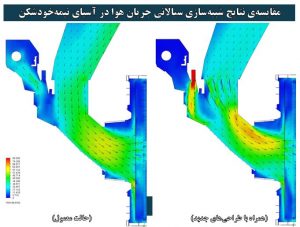

در این جلسه که در تاریخ ۹۹/۱۰/۱۸ برگزار گردید، طرح های اصلاحی در آسیای خشک خط ۱ مورد بحث و بررسی قرار گرفت. در ابتدا در مورد اهمیت استفاده از ظرفیت هوای Mixer Fan مشعل جهت افزایش تناژ در آسیای نیمه خودشکن، تست های انجام شده و نتایج این تست ها بحث شد. تست های انجام شده نشان داد که با استفاده از ظرفیت هوای رقیق کننده می توان به افزایش تناژ ۲۹۰ تن بر ساعت در آسیای نیمه خودشکن خشک رسید:

جهت استفاده از این ظرفیت افزایش تناژ در ابتدا باید ملزوماتی را در نظر گرفت تا مشعل بتواند در فشار مثبت نیز روشن باشد و هم چنین مشکل بیرون زدن گرد و غبار از داخل شوت خوراک ورودی به آسیا نیز برطرف گردد، از جمله موارد مطرح شده برای رفع این مشکلات می توان به موارد زیر اشاره کرد:

- نصب کانال ورود هوا از جلو و جانب شوت ورودی خوراک

- مجرای هوا برای ایجاد پردهی هوایی اطراف کانال ورود خوراک

شبیه سازی سیالاتی آسیا در حالت معمول ( بدون هوای رقیق کننده و همراه با هوای رقیق کننده ) و پس از اجرای طرح های اصلاحی انجام شده است. این شبیه سازی های انجام شده در شکل های زیر آمده است:

شبیه سازی سیالاتی آسیا در حالت معمول ( بدون هوای رقیق کننده و همراه با هوای رقیق کننده ) و پس از اجرای طرح های اصلاحی انجام شده است. این شبیه سازی های انجام شده در شکل های زیر آمده است:

نتایج به دست آمده از شبیه سازی های سیالاتی، نشان داد که می توان با انجام طرح های اصلاحی در نظر گرفته شده، از ظرفیت هوای رقیق کننده جهت افزایش تناژ در آسیای نیمه خودشکن خشک استفاده کرد.

نتایج به دست آمده از شبیه سازی های سیالاتی، نشان داد که می توان با انجام طرح های اصلاحی در نظر گرفته شده، از ظرفیت هوای رقیق کننده جهت افزایش تناژ در آسیای نیمه خودشکن خشک استفاده کرد.

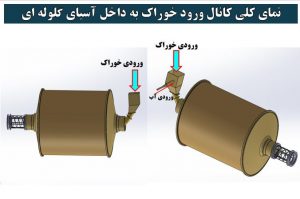

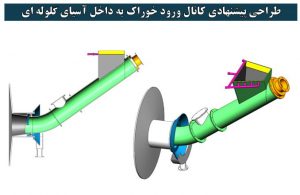

موضوع دیگری که در این جلسه مورد بحث و بررسی قرار گرفت طراحی جدید شوت ورودی به آسیای گلوله ای تر کارخانه تغلیظ مگنتیت جهت راه اندازی کنترل نسبت آب به جامد آسیا می باشد:

با تغییر طرح کانال ورود خوراک، می توان مشکل گرفتگی آن را حل کرد که این کار اولین قدم در راه اندازی کنترل نسبت آب به جامد آسیا می باشد.

با تغییر طرح کانال ورود خوراک، می توان مشکل گرفتگی آن را حل کرد که این کار اولین قدم در راه اندازی کنترل نسبت آب به جامد آسیا می باشد.

- ارائه دهنده: دکتر علیرضا حسنخویی

شبیه سازی سیالاتی آسیا در حالت معمول ( بدون هوای رقیق کننده و همراه با هوای رقیق کننده ) و پس از اجرای طرح های اصلاحی انجام شده است. این شبیه سازی های انجام شده در شکل های زیر آمده است:

شبیه سازی سیالاتی آسیا در حالت معمول ( بدون هوای رقیق کننده و همراه با هوای رقیق کننده ) و پس از اجرای طرح های اصلاحی انجام شده است. این شبیه سازی های انجام شده در شکل های زیر آمده است:

نتایج به دست آمده از شبیه سازی های سیالاتی، نشان داد که می توان با انجام طرح های اصلاحی در نظر گرفته شده، از ظرفیت هوای رقیق کننده جهت افزایش تناژ در آسیای نیمه خودشکن خشک استفاده کرد.

نتایج به دست آمده از شبیه سازی های سیالاتی، نشان داد که می توان با انجام طرح های اصلاحی در نظر گرفته شده، از ظرفیت هوای رقیق کننده جهت افزایش تناژ در آسیای نیمه خودشکن خشک استفاده کرد.

آخرین نظرات

محمد انصاری در: فروش نرم افزار تعیین مسیر بار در آسیاهای گردان(GMT; Grinding Media Trajectory) به دانشگاه China University of Mining and Technology

سلام. لطفا با مدیریت داخلی تماس بگیرید. ...

jamal63 در: فروش نرم افزار تعیین مسیر بار در آسیاهای گردان(GMT; Grinding Media Trajectory) به دانشگاه China University of Mining and Technology

سلام. وقت بخیر آیا این نرم افزار هنوز موجود هست و قیمت آن چقدر است؟ ...

سعید درویش تفویضی در: چهارصد و پنجاه و نهمین جلسه هفتگی مرکز تحقیقات فرآوری مواد کاشیگر (یک دهه تلاش جمعی برای بهبود طرح مجرای ورودی سنگشکنهای مخروطی ثالثیه مجتمع مس سرچشمه)

عالی فرشید جان، موفق باشی ...

محمد انصاری در: استانداردسازی فرآیند در کارخانههای مجتمع صنعتی و معدنی گلگهر:بازرسی فرآیندی جداکنندههای مغناطیسی تر کارخانه تغلیظ مگنتیت

سلام. برای رسم فلوشیت ها، از نرم افزار موازن که از تولیدات مرکز تحقیقات کاشیگر ا ...

jamal63 در: استانداردسازی فرآیند در کارخانههای مجتمع صنعتی و معدنی گلگهر:بازرسی فرآیندی جداکنندههای مغناطیسی تر کارخانه تغلیظ مگنتیت

سلام .وقت بخیر فلوشیت رو با چه نرم افزاری رسم کردین؟ ممنون ...