این جلسه روز پنجشنبه ۱۷ آذر ۱۴۰۱ برگزار شد و به بررسی راهبری مدار فلوتاسیون کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه پرداخته شد.

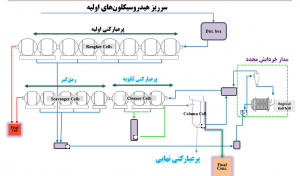

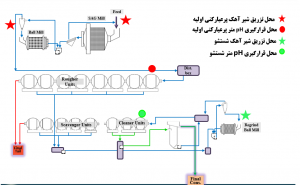

شکل۱: مدارفلوتاسیون کارخانه پرعیارکنی۲

مدار خردایش کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه از ۲ فاز مشابه تشکیلشده است که تناژ تازه هر آسیا نیمه خودشکن ۹۵۵ تن برساعت جامد خشک است. بار عبور کرده از سرند لرزان جلو آسیا نیمه خودشکن به همراه خروجی آسیا گلولهای به مخزن پمپ هیدروسیکلون منقل شده و به منظور دانهبندی به هیدروسیکلونهای اولیه پمپ میشوند. ته ریز هیدروسیکلونهای اولیه به داخل آسیا گلولهای و سرریز هیدروسیکلونهای اولیه با دانهبندی ۸۰ درصد کوچکتر از ۹۰ میکرون خوراک مدار فلوتاسیون را تشکیل میدهد.

مدار فلوتاسیون نیز مشابه مدار آسیاکنی اولیه از دو فاز مشابه ۱ و ۲ تشکیل شده است که در هر فاز، ۸ سلول پرعیارکنی اولیه(Rougher)، ۵ سلول رمقگیر(Scavenger)، ۳ سلول شستشو(Cleaner) و یک سلول ستونی به عنوان بخش شستشوی مجدد(Recleaner) قرار دارد. سلولهای پرعیارکنی اولیه از نوع مکانیکی، با حجم ۱۳۰ متر مکعب(مدل RCS130)، سلولهای بخش شستشو و رمقگیر از نوع مکانیکی با حجم ۵۰ متر مکعب(مدل RCS50) و سلول ستونی به قطر ۴ متر و ارتفاع ۱۲ متر(مدل CISA 400*1200) عملیات فلوتاسیون را انجام میدهند. به منظور خردایش مجدد مجموع کنسانتره پرعیارکنی اولیه- رمقگیر، در هر فاز یک آسیا گلولهای از نوع لبریزشونده به کار گرفته شده است. هر آسیای خردایش مجدد در مدار بسته با دو خوشه مجهز به ۱۰ هیدروسیکلون( یک خوشه آماده به کار- در هر خوشه ۸ هیدروسیکلون در مدار و ۲ عدد آماده به کار) کار میکند. سرریز هیدروسیکلونهای ثانویه با دانه بندی ۸۰ درصد کوچکتر از ۳۸ میکرون خوراک مدار شستشو میباشد.

کنسانتره بخش پرعیارکنی اولیه و رمقگیر وارد پمپ شده و به سمت مدار خردایش مجدد پمپ میشود. مدار خردایش مجدد به صورت بسته با هیدروسیکلونهای ثانویه کار میکند. این بدین معنی است که کنسانتره پرعیارکنی اولیه – رمقگیر، ابتدا به مخزن پمپهای هیدروسیکلونهای ثانویه ارسال شده و با خروجی آسیای مجدد مخلوط میشود تا ابتدا توسط هیدروسیکلونهای ثانویه طبقه بندی شود(ذرات ریز به سرریز و ذرات درشت به تهریز راه پیدا میکند). به این ترتیب علاوه بر جلوگیری از تولید نرمه، انرژی خردایش تنها صرف ذرات درشت میشود. سرریز هیدروسیکلونهای ثانویه خوراک مدار شستشو میباشد. کنسانتره مدار شستشو به سمت سلولهای ستونی پمپ میشود و باطله آن خوراک بخش رمقگیر خواهد بود. کنسانتره سلولهای ستونی محصول نهایی کارخانه پرعیارکنی میباشد که حاوی مس و مولیبدن است و به سمت تیکنرهای مس- مولیبدن ارسال میشود. مجموع باطله پرعیارکنی اولیه و رمقگیر باطله نهایی مدار فلوتاسیون را تشکیل میدهند.

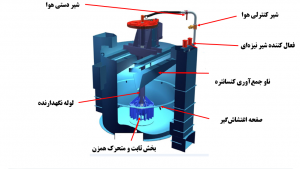

معرفی سلولهای تانکی کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه

سلولهای تانکی کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه همانطور که در شکل ۲ نشان داده شده است از نوع مکانیکی(Reactor cell systems) میباشد و هر سلول به یک همزن مجهز شده است. بخش ثابت همزن(استاتور) از سه قسمت با ۶ تیغه تشکیل شده است که به لوله نگهدارنده متصل میشود و داخل لوله نگهدارنده شافتی قرار دارد که از پایین به بخش متحرک همزن(رتور) متصل است که هوا از درون این شافت به منظور تولید حباب وارد سلول میشود.

بخش متحرک همزن وظیفه معلق نگه داشتن مواد و تولید حباب را برعهده دارند و بخش ثابت همزن بخشی از تلاطم ایجاد شده به وسیله رتور را گرفته تا به سطح سلول(ناحیه کف) منقل نشود و همچنین باعث تشکیل حبابهای ریزیتری میشود. برای جمع آوری کنسانتره در سلولهای کارخانه پرعیارکنی ۲ از دو ناو میانی استفاده شده است.

شکل ۲: شمای کلی سلولهای فلوتاسیون RCS به همراه همزن

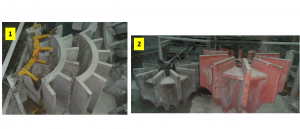

شکل ۳: بخش ثابت و متحرک همزن سلولهای RCS

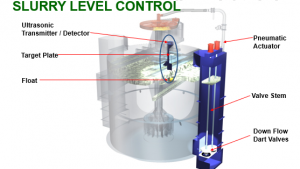

کنترل سطح سلولهای فلوتاسیون

تنظیم ارتفاع کف در سلولهای فلوتاسیون به دو طریق قابل انجام است. اولین روش، افزایش دبی هوای ورودی به سلول است. از آنجایی که افزایش دبی هوا به سلولهای فلوتاسیون بیش از حد مشخصی، منجر به اغتشاش در سلول فلوتاسیون شده و منجر به افزایش احتمال راهیابی ذرات بیارزش به کنسانتره و کاهش عیار خواهد شد، از روش دوم که دقت بیشتری دارد استفاده میشود. در این روش سطح دوغاب در سلولهای فلوتاسیون با استفاده از شیرهای کنترل سطح یا نیزهای تنظیم میشود. تنظیم ارتفاع کف در سلولهای فلوتاسیون کارخانه ۲ با تغییر میزان دبی خروجی از سلول فلوتاسیون تنظیم میشود. در واقع سیستم کنترلی با جابجایی مکان شیرهای نیزهای دبی خروجی از سلول فلوتاسیون را کم یا زیاد میکند که به ترتیب، منجر به بالا یا پایین رفتن سطح دوغاب در سلول فلوتاسیون خواهد شد. فاصله میان سطح دوغاب و لبه سلول فلوتاسیون، ارتفاعی است که در آن کف تشکیل خواهد شد. تنظیم ارتفاع کف به اندازه ای اهمیت دارد که برای تنظیم آن سیستمهای کنترلی مختلفی تعریف شده است که تمامی آنها با کنترل سطح دوغاب در سلولهای فلوتاسیون ارتفاع کف را تنظیم میکند. شمای کلی سیستم کنترل سطح در سلولهای RCS کارخانه فلوتاسیون، در شکل ۴ آورده شده است.

شکل ۴: سیستم کنترل ارتفاع کف سلولهای RCS

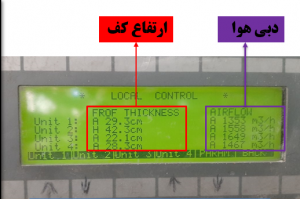

منطق کنترلی تنظیم ارتفاع کف، به این شکل است که در ابتدا ارتفاع کف سلول فلوتاسیون با استفاده از شناور و سطحسنج فراصوت محاسبه میشود و ارتفاع اندازهگیری شده به منطق کنترلی ارسال میشود. سپس فعالکنندههای پنوماتیکی توسط پتانسیل مترهای شیرهای نیزهای موقعیت شیر نیزهای را تشخیص داده و با توجه به ارتفاع کف و نقطه مطلوب ارتفاع کف (شکل ۵)، نسبت به جابجایی شیر نیزهای اقدام میکند به طوریکه ارتفاع کف واقعی برابر با عددی باشد که دلخواه مراقبتکار است و در سیستم کنترلی ثبت شده است.

شکل ۵: صفحه تنظیم دبی هوا و ارتفاع کف سلولهای فلوتاسیون هر واحد دو تایی در محل

اقدامات انجام شده

۱- بررسی مشکلات حلقه کنترل ارتفاع کف سلولهای RCS کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه

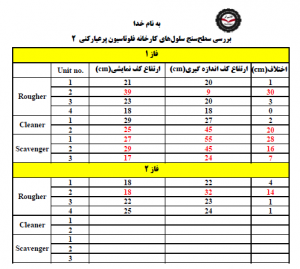

* کالیبره نبودن سطحسنجها

با توجه به اندازیگیری واقعی ارتفاع کف با شناور(شکل ۶) و مقایسه آن با مقدار نمایشی ارتفاع کف در محل مشخص شد که تعدادی از سطحسنجها کالیبره نمیباشند که لیستی از سطحسنجهایی که کالیبره نمیباشند در شکل ۷ آورده شده است:

شکل ۶: اندازهگیری واقعی ارتفاع کف با شناور

شکل ۷: وضعیت سطحسنجهای سلولهای کارخانه پرعیارکنی

* استفاده از شناور با طول میله ۱ متر بجای ۱/۲ متر برای سلولهای پرعیارکنی اولیه

از دیگر مشکلات حلقه کنترل ارتفاع کف سلولهای RCS استفاده از شناور با طول یک متر بجای شناور با ۱٫۲ متر برای ۲ واحد از سلولهای پرعیارکنی فاز ۱ و ۲ بود(شکل ۸) که بر اساس طراحی اولیه برای سلولهای پرعیارکنی اولیه باید از شناور با طول ۱٫۲ متر و برای سلولهای رمقگیر و شستشو از شناور با طول یک متر استفاده شود.

شکل ۸: استفاده از شناور با طول یک متر برای سلولهای پرعیارکنی اولیه

*

qمعیوب بودن فعال کننده شیر نیزهای

از دیگر مواردی که باعث مشکل در حلقه کنترل ارتفاع کف سلولهای RCS شده بود، فعال کنندههایی بودند که موقعیت شیرهای نیزهای را تغییر میدادند. به دلیل اینکه نباید در هوای ورودی به فعال کنندههای شیر نیزهای آب و مواد زائدی باشد که این آب و مواد زائد باعث خرابی فعال کننده ها میشود. در مسیر هوای ورودی به فعال کننده تله آبگیر و فیلتر هوا قرار داده شده است که به دلیل مشکل در فیلتر هوا، باعث ورود آب به فعال کننده و از کار افتادن آن شده و در نتیجه باعث شده تا حلقه کنترل ارتفاع کف سلولهای RCS بدرستی عمل نکند.

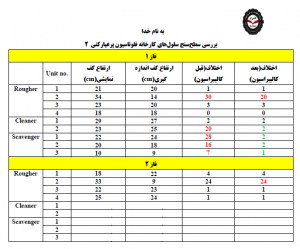

با کالیبراسیونهای انجام گرفته اختلاف ارتفاع کف نمایشی و اندازهگیری شده برطرف شد (شکل۹) اما شناور ۲ واحد از سلولهای پرعیارکنی اولیه بدلیل عدم موجود بودن شناور تعویض نشدند.

شکل۹: وضعیت سطحسنجهای سلولهای کارخانه پرعیار کنی ۲

مجتمع مس سرچشمه قبل و بعد از کالیبراسیون

۲- راه اندازی مجدد حلقه کنترل pH مرحله پرعیارکنی ثانویه

اهمیت pH در مدار فلوتاسیون

یکی از پارامترهای مهم در فرآیند فلوتاسیون تنظیم pH است، برای تنظیم pH از شیرآهک استفاده میشود. شیر آهک با درصد جامد وزنی ۱۰ به منظور تنظیم میزان pH مدار فلوتاسیون با اضافه شدن در مدار آسیاکنی اولیه و مدار آسیاکنی ثانویه استفاده میشود. به منظور اضافه کردن شیر آهک به مدار آسیاکنی اولیه و ثانویه، ۲ خط موازی از کارخانه مواد شیمیایی در کارخانه پرعیارکنی ۲ وجود دارد که یکی از آنها همواره در حالت آماده به کار است. مقدار pH در مرحلهی پرعیارکنی اولیه که هدف آن افزایش بازیابی است بایستی بین ۸/۱۱-۵/۱۱ باشد و مقدار pH طبق طراحی درمرحلهی پرعیارکنی ثانویه که هدف آن افزایش عیار است ۳/۱۲ در نظر گرفته شده است.

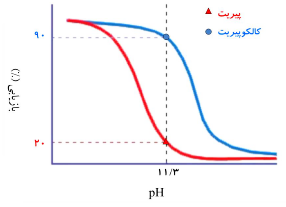

شکل ۱۰ نمودار میزان pH را بر حسب بازیابی برای دو کانی پیریت و کالکوپیریت نشان میدهد. در pH برابر ۱۱٫۳ حداکثر درجه انتخابیت بین کالکوپیریت و پیریت میباشد که حداکثر بازیابی کالکوپیریت نسبت به حداقل بازیابی پیریت میباشد. با افزایش بیش از حد pH در مرحله شستشو (۱۲٫۳۰) میزان بازیابی پیریت ثابت ولی بازیابی کالکوپیریت کاهش مییابد.

شکل۱۰: نمودار بازیابی برحسب pHبرای دوکانی کالکوپیریت و پیریت

دلایل انجام فلوتاسیون در محیط قلیایی عبارت اند از:

- پایداری اکثر کلکتورها از جمله زنتات در pH قلیایی

- انتخابیتر کردن عملیات فلوتاسیون

- کاهش خوردگی تجهیزات

بررسی نقاط اضافه شدن شیرآهک در کارخانه پرعیارکنی ۲

جهت اندازهگیری میزان pH به وسیله pH متری که در ابتدای سلول پرعیارکنی اولیه و ثانویه میباشد این امکان وجود دارد که شیر آهک در نقاط موجود جهت تنظیم pH اضافه گردد.

شکل ۱۱: بررسی نقاط اضافه شدن شیر آهک و قرارگیری pH متر در مرحله پرعیارکنی اولیه و ثانویه

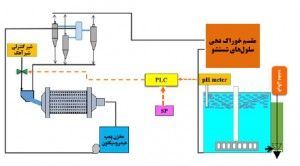

نحوه تنظیم و کنترل pH مدار پرعیارکنی ثانویه

در ابتدای سلول پرعیارکنی ثانویه pH متر نصب شده که پس از اندازهگیری، داده را به اتاق کنترل منتقل کرده و با مقدار مطلوب مقایسه میشود. کنترلگر با توجه به اختلاف بین مقدار اندازهگیری شده و مقدار مطلوب شیر کنترلی تنظیم شیرآهک ورودی به آسیا خردایش مجدد را تغییر داده تا pH به نقطه مطلوب نزدیک شود(شکل ۱۲). این حلقه از نوع افزایشی- کاهشی است. به این ترتیب، اگر pH قرائت شده بیشتر از مقدار مطلوب بود، شیر کنترلی شیرآهک باز شده و بالعکس. این شیرها به صورت کاملاً باز و کاملاً بسته عمل میکنند.

شکل ۱۲: حلقه کنترل خودکار pH مرحله پرعیارکنی ثانویه

PLC: Programable Logic Control

SP: set point

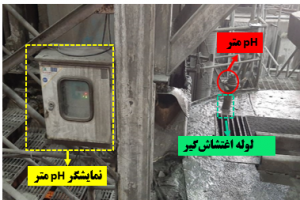

اقدامات انجام شده جهت نصب مجدد pH متر پرعیارکنی ثانویه

با توجه به اینکه pH در مرحله پرعیارکنی ثانویه برای رسیدن به عیار مطلوب مهم است، در ابتدای سلول پرعیارکنی ثانویه فاز ۱ یک عدد pH متر نصب گردید که با اندازه گیری برخط pH در این مرحله بتواند به شیر کنترلی شیر آهک فرمان بدهد. برای کالیبراسیون این pH متر دو عدد محلول بافر(شکل ۱۴) تهیه شد و کالیبراسیون این pH متر باتوجه به محدوده مورد نیاز انجام گردید

شکل ۱۳: محل قرارگیری pH متر در ابتدای سلول پرعیارکنی ثانویه(کلینر) و نمایشگر آن

شکل ۱۴: کالیبراسیون pH متر با تهیه دو محلول بافر

خلاصه و جمعبندی

مشکلات حلقه کنترلی ارتفاع کف سلولهای تانکی مشخص شدند.

با اندازهگیری ارتفاع کف و مقایسه با مقدار نمایشی مشخص گردید که تعداد ۶ عدد از سطحسنج سلولها کالیبره نیستند.

تمامی سطحسنج سلولهای تانکی کالیبره شدند و همچنین تعویض دو عدد از شناورهای سلولهای پرعیارکنی اولیه انجام خواهد شد.

اهمیت pH در فلوتاسیون بیان شد و به منظور راهاندازی حلقه کنترل pH مدار پرعیارکنی ثانویه، یک دستگاه pH متر در سلول اول شستشو فاز۱ نصب گردید.