این جلسه در تاریخ ۱ مهر ماه ۱۴۰۰ برگزار گردید و در این جلسه مشکلات موجود در فیلتر های دیسکی مجتمع و راهکارهایی جهت بهبود عملکرد آن ها بیان گردید در زیر خلاصه ای از این موارد ذکر می گردد:

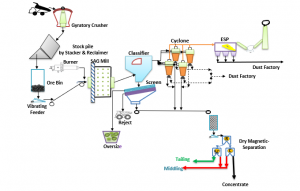

- در ابتدا مدار فراوری مگنتیت شامل دو خط خشک و تر مورد بررسی قرار گرفت

بخش خشک کارخانه مگنتیت

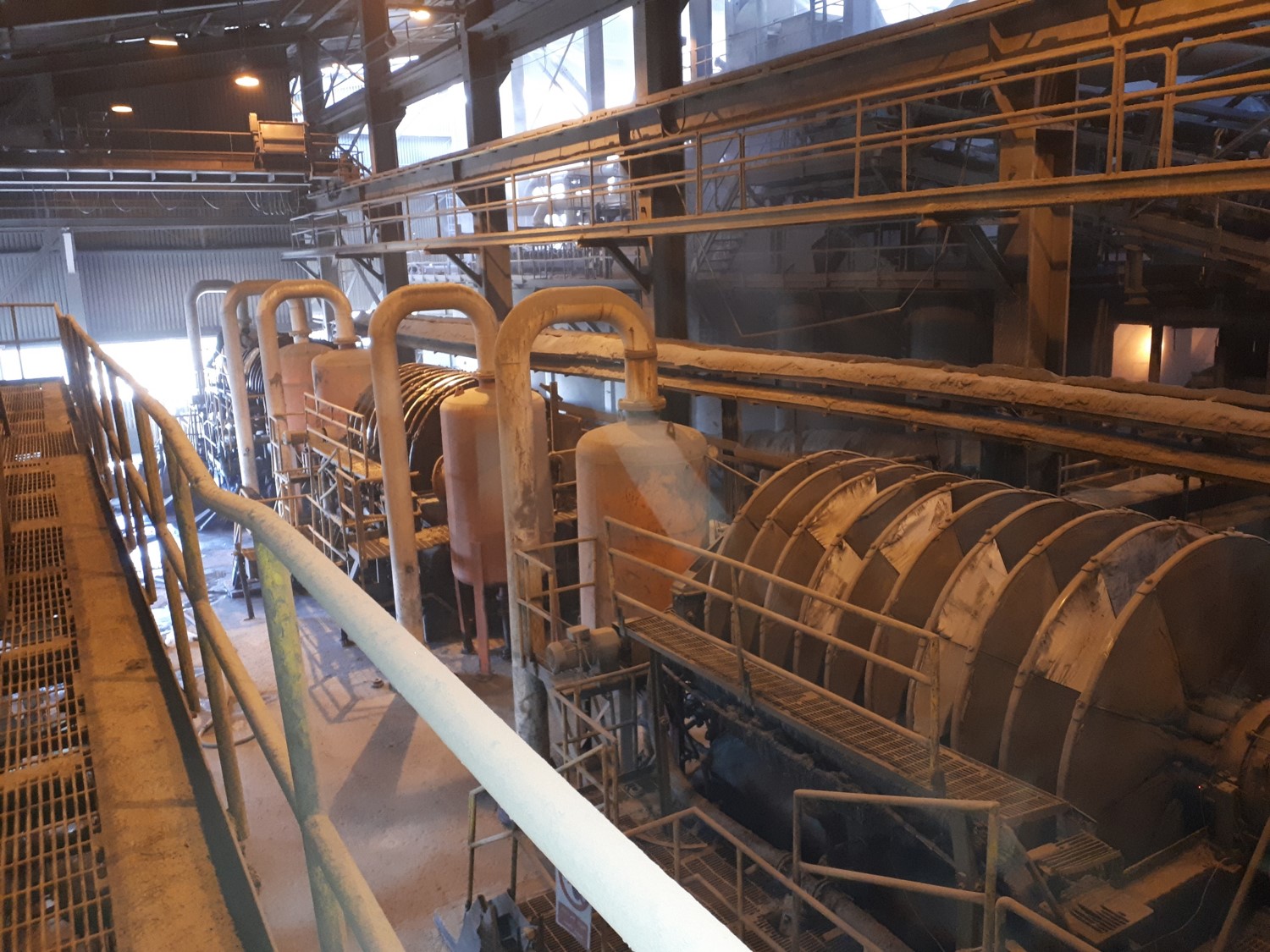

کنسانتره تولیدی بخش تر با درصد جامد حدود ۶۵ درصد، توسط دو پمپ گریز از مرکز به قسمت آبگیری کنسانتره پمپ میشود. در حدود ۹۲% آب کنسانتره در فیلترها گرفته شده و کنسانترهای با رطوبت زیر ۸% از فیلتر جدا میگردد که توسط ۳ دستگاه نوار نقاله به نوار نقاله ی انتقالدهندهی کنسانتره خشک افزوده شده و سپس به سیلوی کنسانتره انتقال داده میشود.

در بخش آبگیری کنسانتره، ۴ دستگاه فیلتر خلأ دیسکی نصب شده است که در شرایط عادی ۳ دستگاه در حال کار و یک دستگاه آمادهبهکار میباشد. در مدار هر فیلتر دیسکی، دو تانک خلأ به منظور جدا کردن آب از هوا و یک پمپ خلأ برای تأمین خلأ در فیلترهای دیسکی در نظر گرفته شده است. آب حاصل از فیلتراسیون به تیکنر باطلهی تر هدایت میشود.

بخش تر کارخانه مگنتیت

- معرفی فیلتر های دیسکی :

فیلتراسیون عملیاتی است که طی آن ذرات معلق جامد از محلول جدا میشوند. در واقع فرآیند جدایش جامدات از مایع توسط یک واسطه متخلخل را عمل فیلتراسیون مینامند. فیلتر از سطح متخلخلی که منافذ آن برای عبور مایع مناسب هستند ولی از عبور دانههای جامد جلوگیری میکنند، تشکیلشده است. عبور مایع از سطح فیلتر در اثر ایجاد اختلاف فشار در دو طرف آن انجام میشود. این اختلاف فشار ممکن است در اثر نیروهای ثقلی، فشاری، خلأ یا گریز از مرکز باشد . فیلترها علاوه بر استفاده بهمنظور کاهش رطوبت مواد، در موارد دیگر مثل صاف کردن مایعات گلآلود و همچنین جدا کردن محلولهای غنیشده در روشهای هیدرو متالورژی به کار میروند.

در همه فیلترهای خلاء فضای مناسبی که به یک سیستم خلأ وصل میشود، وجود دارد. با کاهش فشار در درون آن و پوشش این فضا توسط پارچه فیلتر، عمل فیلتراسیون انجام میشود. فیلترهای خلاء در دو نوع ناپیوسته مانند فیلتر خلاء صفحهای و پیوسته مانند فیلترهای خلاء استوانهای (گردان) خلاء دیسکی و فیلتر نواری میباشد. در تصویر زیر مراحل آبگیری در یک فیلتر دیسکی مشخص شده است که به ترتیب شامل : خوراک دهی، تشکیل کیک،خشک کنی و تخلیه می باشد.

مراحل آبگیری در فیلتر دیسکی

- بررسی مشکلات موجود در مدار آبگیری :

- عدم وجود ابزار اندازه گیری و کنترلی (راه اندازی مجدد)

میزان مکش تولیدی وکیوم ها وابسته به دبی آب ورودی به آن ها و همچنین فشار آب ورودی می باشد با توجه به معیوب بودن تمام این تجهیزات میزان فشار به صورت تجربی تنظیم می گردد، در تنظیم وکیوم به صورت تجربی امکان استفاده از حداکثر توان وکیوم ها وجود ندارد و باعث کاهش کارایی فیلتر کنی می گردد. در قسمت آب ورودی به وکیوم ها شیر های برقی قرار دارد تا در مواقع مشکل در مدار و خاموشی فیلتر آب ورودی به وکیوم را قطع نماید تا از مصرف آب جلوگیری گردد این شیر برقی نیز مانند دیگر تجهیزات از مدار خارج است .گیج های فشار منفی بر روی فیلتر جهت مقایسه با فشار تولیدی وکیوم قرار دارد که در صورت مغایرت با آن نشان از نشتی در مسیر مکشی دارد این فشار سنج ها نیز مانند تجهیزات قبل معیوب شده و مجدد استفاده نشده است.

رفع مشکل : بسیاری از این تجهیزات در محل موجود هستند ،فقط نیاز به تعمیر اساسی و کالیبراسیون دارند و هزینه اضافه تحمیل نمی گردد.

نمونه ای از تجهیزات معیوب موجود در محل(فلوسویچ)

- همزنی نامناسب در وان فیلتر

با توجه به دانسیته بالای کنسانتره آهن جهت جلوگیری از ته نشینی از همزن استفاده می شود این همزن باعث همگن شدن خوراک فیلتر می گردد و در نتیجه عمل فیلتراسیون بهتر انجام می گیرد. سیستم همزن فیلتر به دلایل نامعلوم از مدار خارج شده است و جایگزین آن از هوای فشرده استفاده شده است که کارایی مطلوب جهت همزنی را ندارد و اکثر مواقع نیز استفاده نمی گردد. جهت همگن سازی مناسب پالپ درون وان باید از این همزن ها استفاده شود بهتر است نمونه ای طبق طرح ساخته شود و نصب گردد و در صورت مشکل تغییر طرح داده شود.

محل قرار گیری همزن درون وان(تصویر از نمای بالای فیلتر)

- تغییر طرح نامناسب سکتورهای فیلتر دیسکی

بر اساس طرح اصلی کارخانه سکتورهای آبگیری فیلتر دیسکی از جنس آهن بوده است که مشخصا مقاومت زیادی در برابر سایش داشته است اما با توجه به وزن بسیار زیاد آن و تعویض سخت این نوع از سکتور ، طرح آن عوض شده و از سکتورهای لاستیکی برای این قسمت استفاده شده است.

تغییر طرح این سکتورها با وجود فراهم کردن امکان جابه جایی و نصب راحت تر مشکلاتی را نیز به وجود آورده است ، جنس سکتورهای جدید از پلاستیک است و متاسفانه در اثر پارگی پارچه و ورود پالپ به پارچه به سرعت ساییده می شود در شکل شماره ۲ تعدادی از سکتور ها و محل خرابی های آن مشخص گردیده است. خرابی این سکتور ها باعث تحمیل هزینه جهت جایگزینی سکتور جدید می شود و مهم تر از آن خرابی سکتور باعث پارگی پارچه شده و در نتیجه آن ورود پالپ بیشتر و آسیب دیدگی بیشتر می شود، از دلایل افزایش رطوبت و کاهش تولید در فیلترهای دیسکی کمبود میزان فشار منفی مورد نیاز است این پارگی ها و خرابی ها علت کاهش مکش از سطح فیلتر نیز می باشد به این صورت که حداکثر فشار منفی از محل خرابی ها انجام می شود و کیک با رطوبت و ضخامت مناسب تشکیل نمی گردد.راه حل پیشنهادی مشکل تغییر طرح مجدد این سکتورها است که بهتر است در قسمت های لبه سکتور و محل اتصال از فلزی سبک و در قسمت مکشی (مشبک) از پلاستیک استفاده شود

سکتور پلاستیکی (خرابی سکتور و پارچه)

- مخزن پساب نامناسب (عدم پرشدگی مناسب و مکش از قسمت زیرین)

در اثر فرایند مکش در فیلتر خلاء ذرات کنسانتره آهن بر روی پارچه فیلتر مانده و کیک تشکیل می گردد و آب موجود در کیک و ذرات کوچکتر از روزنه پارچه به وسیله مکش هوا به تانک آبگیر و سپس به وسیله لوله تخلیه به مخزن پساب فیلتر منتقل می گردد. نکته بسیار مهم در این قسمت قرار گیری لوله های مکشی بطور کامل در زیر آب است زیرا در صورت عدم قرار گیری مکش هوا از این قسمت انجام می گردد و در نتیجه کیکی بر روی فیلتر تشکیل نمی گردد در جهت جلوگیری از مکش هوا از این قسمت و قرار گیری این لوله ها در زیر آب برای مخزن پساب سیستم کنترل سطح تعبیه شده تا در صورت کاهش ارتفاع بار درون آن به وسیله آب سطح به نقطه مطلوب برسد متاسفانه این سیستم معیوب شده و از مدار خارج است و میزان آب توسط مراقبتکار تنظیم می گردد. با توجه به تخلیه نامناسب این قسمت باید شیر کنترل جریان در قسمت تخلیه مخزن پساب قرار دهیم تا در مواقع خاموشی مخزن تخلیه نگردد همچنین باید سیستم کنترل سطح این مخزن مجدد راه اندازی گردد.

مخزن پساب فیلتر

- عدم تخلیه مناسب کیک تولیدی

تخلیه کیک تولیدی در فیلترهای دیسکی به وسیله دمش هوای فشرده و استفاده از گلتراش صورت می گیرد، نحوه تخلیه کیک تولیدی در گلگهر به وسیله دمش هوای فشرده درون دیسک های فیلتر است. متاسفانه باوجود فشار هوای مناسب به دلیل چسبیدگی کیک به این پارچه ها عمل تخلیه به خوبی صورت نگرفته و مقدار زیادی از کیک بر روی دیسک باقی می ماند و از طرفی به دلیل فاصله محل تخلیه کیک از شوت مقدار زیادی از آن به درون وان فیلتر بر می گردد. این مشکل باعث شده است که تناژ تولیدی این فیلترهای کاهش یابد و از طرفی باعث ته نشینی مواد در درون وان فیلتر گردد.جهت رفع این مشکل پیشنهاد می گردد از گلتراش های لاستیکی در این قسمت استفاده گردد، با نصب این گلتراش ها در فاصله مناسب از پارچه و استفاده از تیغه لاستیکی علاوه بر افزایش تناژ این بخش پارگی پارچه را نیز در این قسمت نخواهیم داشت .

تخلیه نامناسب کیک فیلتر

پایان