در این ارائه که مورخ ۱۴۰۰/۵/۲۱ برگزار گردید به موضوع بازرسی فرآیندی جداکنندههای مغناطیسی تر خطوط تولید کنسانتره ۶،۵و۷ پرداخته شد.

شکل۱: مدار تولید کنسانتره خطوط ۶،۵و۷

مدار تولید کنسانتره خطوط ۶،۵و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی تشکیل شده است. در بخش جدایش محصول آسیا گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط(مرحله کوبر) که هدف از این بخش جداکردن ذراتی است که خاصیت مغناطیسی ندارد و این مواد به مخزن باطله نهایی ارسال میشود. بخش کنسانتره (مواد با خاصیت مغناطیسی کم تا زیاد) برای طبقه بندی به هیدروسیکلون منتقل شده که ته ریز هیدروسیکلون (ذرات درشت و قفل شده) برای رسیدن به درجه آزادی مطلوب به آسیا گلولهای و سرریز هیدروسیکلون برای مرحله اولیه جدایش ارسال میگردد. در این مرحله از سه عدد جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مد نظر وارد سه عدد جداکننده های مغناطیسی تر شدت پایین مرحله شستشو میشود، کنسانتره این مرحله برای سولفور زدایی وارد سلولهای فلوتاسیون میشود. فلوتاسیون در این مجموعه از نوع معکوس میباشد بدین منظورکه سولفور شناور شده و مواد با ارزش ( کنسانتره آهن) به عنوان باطله سلول از آخرین سلول خارج میگردد. باطله دو مرحله پرعیارکنی اولیه، شستشو و نیز بخش شناور شده مرحله فلوتاسیون جهت آبگیری و ارسال به تیکنرهای باطله وارد مخزن مربوطه می شود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه عدد جداکننده مغناطیسیتر شدت پایین میگردد که کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری و باطله این بخش به منظور جلوگیری از هدرروی مواد باارزش به مخزن محصول آسیا باز میگردد.“

همان طور که از اسم جداکنندههای مغناطیسی مشخص است این جداکنندهها برای جدایش مواد با خاصیت مغناطیسی متفاوت استفاده میشود که طبقه بندی مواد بر اساس خواص مغناطیسی به شرح زیر است:

- مواد فرومغناطیس( خاصیت مغناطیسی بالا) مانند فروسیلیس و مگنتیت

- مواد پارامغناطیس(خاصیت مغناطیسی ضعیف) مانند هماتیت

- مواد دیامغناطیس(خاصیت غیر مغناطیسی) مانند کوارتز

کاربرد عمده جداکنندههای مغناطیسی در فرآوری مواد معدنی به شرح زیر می باشد:

- بازیابی و بازیافت مگنتیتهای استفاده شده در جداکنندههای واسطه سنگین

- حذف مواد فلزی مثل ناخن شاول از سنگ معدن

- پرعیارکنی

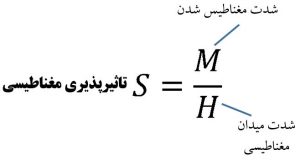

برای طبقه بندی مواد بر اساس خاصیت مغناطیسی از شاخصی به نام تاثیر پذیری مغناطیسی یا حساسیت مغناطیسی استفاده میشود که این شاخص برابر است با نسبت شدت مغناطیسی شدن مواد به شدت میدان مغناطیسی اعمال شده بر آن(رابطه۱).

رابطه۱:

حساسیت مغناطیسی مواد از فرومغناطیس به سمت دیامغناطیس کاهش پیدا میکند. افزایش دما باعث کاهش حساسیت مغناطیسی مواد میشود، به طور مثال مواد فرومغناطیس بعد از یک دمای مشخص خاصیت پارامغناطیسی میگیرند که به این دما، نقطه کوری میگویند لازم به ذکر است که این فرآیند در دماهای ۵۰۰-۳۰۰ درجه سانتیگراد رخ خواهد داد و عملا در شرایط معمول فرآیند جداسازی این پدیده رخ نمیدهد.

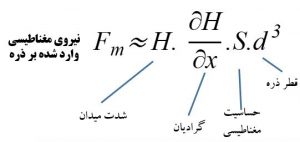

نیروی مغناطیسی اعمال شده بر هر ذره برابر است با حاصل ضرب شدت میدان مغناطیسی، گرادیان، حساسیت مغناطیسی ذره در قطر ذره به توان سه (رابطه۲)که با توجه با این رابطه میتوان متوجه شد که برای ذره ای با تاثیر پذیری مغناطیسی بالا، هرچه قطر ذره بزرگتر باشد، نیروی مغناطیسی روی ذره بیشتر و در نتیجه میدان مغناطیسی کمتری برای بازیابی نیاز دارد.

رابطه۲: