این جلسه روز پنجشنبه ۱۹ فرروردین ۱۴۰۰ برگزار شد، موضوعاتی که در این جلسه مورد بحث قرار گرفت به شرح زیر میباشد:

- معرفی مدار فلوتاسیون کارخانهی پرعیارکنی ۱

- مروری بر تحقیقات گذشته

- بررسی وضعیت سلولهای رمقگیر در شرایط عادی

- نمونه گیری از مدار و بررسی عیارسنجیها

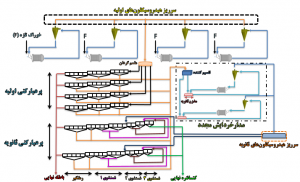

مدار خردایش کارخانه پرعیارکنی ۱ مجتمع مس سرچشمه از ۸ آسیای گلولهای موازی تشکیلشده که تناژ هر آسیا بر اساس طراحی اولیه ۲۲۵ تن بر ساعت جامد خشک است. بار خروجی از هر آسیا توسط پمپ هیدروسیکلونهای اولیه به یک خوشه با ۸ هیدروسیکلون منتقلشده و سرریز هیدروسیکلونها با دانهبندی ۷۰ درصد عبوری از سرند ۷۴ میکرون، خوراک واحد فلوتاسیون را تشکیل میدهد. مدار فلوتاسیون کارخانه پرعیارکنی ۱ مجتمع مس سرچشمه از دو ضلع مشابه شمال و جنوب تشکیلشده که در هر ضلع، چهار ردیف ۱۴ سلولی پرعیارکنی اولیه، دو ردیف ۷ سلولی رمقگیر، دو ردیف ۷ سلولی شستشوی اول، دو ردیف ۴ سلولی شستشوی دوم و دو ردیف ۲ سلولی شستشوی سوم (نهایی) قرار دارد(شکل ۱). برای خردایش مجدد کنسانتره سلولهای پرعیارکنی اولیه و رمقگیر در هر ضلع دو آسیای گلولهای از نوع سرریز شونده با توان ۹۰۰ اسب بخار به کار گرفتهشده است. در حال حاضر هر آسیا با یک خوشه شامل۴ هیدروسیکلون ثانویه در مداربسته قرار دارد. این بدین معنی است که کنسانتره پرعیارکنی اولیه و رمقگیر، ابتدا به مخزن پمپهای هیدروسیکلونهای ثانویه ارسال شده و با محصول آسیای خردایش مجدد مخلوط و برای جدایش ذرات ریز از درشت به هیدروسیکلون ارسال میشود. سرریز هیدروسیکلونهای ثانویه با دانهبندی ۸۶ درصد عبوری ازسرند ۴۴ میکرون خوراک شستشوی مرحله اول است. درصد جامد خوراک، سرریز و تهریز هیدروسیکلونها طبق طراحی اولیه بهترتیب ۳۹، ۱۵ و ۶۵ درصد است. مجموع باطلههای پرعیارکنی اولیه و رمقگیر باطله نهایی مدار فلوتاسیون را تشکیل میدهند.

شکل ۱: معرفی مدار فلوتاسیون کارخانه پرعیارکنی یک

به دلیل کاهش عیار خوراک مدار فلوتاسیون، مقدار کنسانتره بخش پرعیارکنی اولیه کاهش پیدا کرده و در نتیجه تناژ ورودی به بخش پرعیارکنی ثانویه کاهش یافته است. همین عامل سبب افزایش زمان ماند مواد در بخش پرعیارکنی ثانویه شده که یکی از نتایج آن کاهش عیار کنسانتره نهایی است. در تحقیقی مشخص شد که بهترین گزینه برای افزایش عیار کنسانتره نهایی، افزایش تعداد مراحل شستشو میباشد. برای ایجاد امکان اجرایی کردن این روش، کنسانتره نهایی واحد فلوتاسیون به صورت ثقلی به تیکنرهای مس – مولیبدن ارسال شد تا علاوه بر ایجاد امکان افزایش یک مرحله شستشو و افزایش عیار کنسانتره نهایی، امکان مقابله با سرریزها و صرفه جویی در مصرف انرژی نیز فراهم شود.

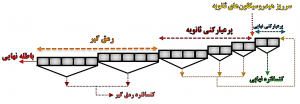

پس از اجرای طرح افزایش یک مرحله شستشو در یک ضلع کارخانه (شکل ۲ و ۳) و مقایسه آن با ضلع دیگر مشخص شد عیار کنسانتره نهایی در ضلعی که طرح افزایش یک مرحله شستشو اجرا شده، ۵/۲ درصد نسبت به ضلع دیگر (بدون تغییر در بازیابی) افزایش داشته است.

شکل ۲٫ نحوه قرارگیری سلولها در یک ردیف مدار پرعیارکنی ثانویه قبل از تغییرات

شکل ۳٫ نحوه قرارگیری سلولها در یک ردیف مدار پرعیارکنی ثانویه بعد از تغییرات

براساس سفید شدن رنگ کف در سلولهای انتهایی رمقگیر (شکل ۴)، پیشنهاد شد که یکی از ردیفهای شستشو – رمقگیر از خط خارج شود و با حالت عادی مقایسه گردد.

شکل ۴٫ وضعیت رنگ کف در سلول انتهایی رمقگیر

برای مقایسه حالت عادی با تک ردیف شستشو – رمقگیری در هر ضلع، از نقاط زیر برای موازنه جرم نمونه برداری شد و برای عیارسنجی به آزمایشگاه ارسال گردید:

شکل ۵٫ نقاط نمونه برداری در مدار فلوتاسیون کارخانه پرعیارکنی یک

پس از بررسی عیارسنجیها، مشخص شد که براساس کاهش زمان ماند، عیار و بازیابی به ترتیب افزایش و کاهش پیداکردند.

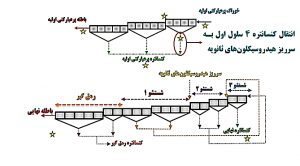

پیشنهادات موجود برای افزایش بازیابی در حالت تک ردیف و بررسی بیشتر برای استفاده از تک ردیف شستشو – رمقگیری در هر ضلع:

- تنظیم میزان بارکشیها

- افزودن مواد شیمیایی ابتدای سلول ۵ کلینر یک

- رفع عیب موتور پاروهای خاموش

- انتقال بخشی از کنسانتره مرحله کلینر یک به کنسانتره نهایی

- انتقال کنسانتره ۴ سلول اول هر ردیف به کنسانتره نهایی