در جلسه روز پنجشنبه به مورخ ۱۵ آبان ۱۳۹۹ موضوعاتی که مورد بحث قرار گرفتند به شرح زیر میباشد:

اهداف سرند کنی صنعتی

عوامل موثر بر کارایی عملیات سرند کنی

شیوههای طبقهبندی خروجی آسیای نیمه خودشکن

بررسی سرندهای لرزان فاز ۲، مشکلات و اقدامات انجام شده

بررسی مخازن شارژ گلوله تغلیظ ۲ و مشکلات آن

در ابتدای این جلسه اهداف کلی سرندکنی صنعتی بیان گردید بهطورکلی اهدافی که از عملیات سرند کنی به انتظار میآیند عبارتند از:

- طبقه بندی

- آمادهسازی محصول نهایی با اندازه معین

- حذف مواد زائد

- نرمه گیری

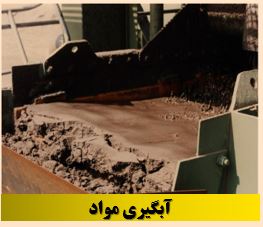

- آبگیری

در زیر شکلهای زیر نمایی از کاربرد سرند برای حذف مواد زائد و آبگیری مواد میباشند:

در ادامه جلسه عوامل موثر بر کارایی عملیات سرند کنی مورد بحث قرار گرفت این عوامل به تفصیل زیر میباشند:

- دبی مواد ورودی به سرند

- تعداد دفعات برخورد ذرات با سطح سرند

که این عامل از دو پارامتر سرعت بار ورودی و میزان نوسان تأثیرپذیر هست

- نحوه حرکت سرند هنگام عبور مواد

- زاویه برخورد ذرات با سطح سرند

- شکل ذرات

- اندازه روزنههای سرند

- رطوبت مواد

- ذرات با اندازه نزدیک به روزنه سرند

در قدیم عملیاتی سرندکنی به نوعی یک غیراقتصادی تلقی میشود به این دلیل که این عملیات برای مدارهای با ظرفیت بالا مناسب نبود و میزان گرفتگی و خوردگی صفحات زیاده بوده است که برای حل این مشکلات عنوانشده سرندهای را با فرکانس بالا در دامنه کم پدید آمد با اعمال این ویژگی ذرات درشت روی سطح سرندکنی هدایت و مسیر برای بار ورودی تازه جهت طبقه بندی ایجاد میشد.

شیوههای متداول جهت طبقهبندی خروجی آسیاهای نیمه خودشکن مورد استفاده قرار میگیرند عبارتند:

- سرند لزران

- سرند ترومل

- ترکیبی (سرند ترومل و سرند لرزان)

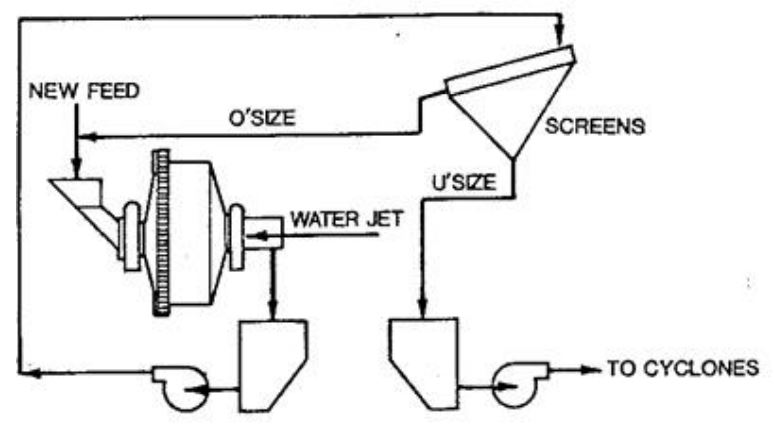

شکلهای زیر نمایانگر سرند های عنوان شده در بالا و فلوشیت استفاده از شیوهی ترکیبی میباشند:

هر کدام از شیوههای بیانشده جهت طبقهبندی خروجی آسیاهای نیمه خودشکن مزایا و معایب خود را دارد که در ادامه مزایا و معایب هرکدام عنوان شد.

مزایای سرند ترومل عبارتند از:

- اشغال فضای کم

- تعمیر و نگهداری کم

- استفاده از چرخش خود آسیا جهت انتقال نیرو

معایب سرند ترومل:

- سطح کم جهت سرند کنی

- محدودیت ظرفیت و طول

یکی از پارامترهای مهم جهت طراحی سرند ترومل طول آن میباشد، برای اینکه ما بتوانیم زمان ماند کافی به مواد جهت طبقهبندی بدهیم لازم است که طول سرند ترومل را افزایش بدهیم ولی در بعضی حالت این امکان وجود ندارد و با محدودیت افزایش سرند ترومل مواجه میشویم به همین خاطر برای رفع این محدودیت از ترکیب سرند ترومل با سرند لرزان جهت طبقهبندی بهتر استفاده میشود.

مزایای سرند ترومل:

- استفاده از کل سطح جهت سرند کنی

- پدیده جدانشینی

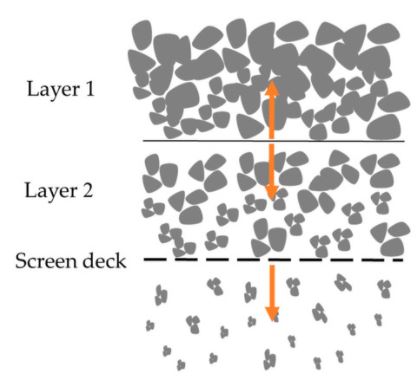

یکی از مزیتهای عمدهی سرند لرزان که مرقوبیت استفاده از این نوع سرندها را افزایش میدهند ویژگیبالا میباشند، در سرند لرزان بهوسیلهی ارتعاشات ایجاد شده ذرات ریز از بین ذرات درشت مسیر خود را پیدا و خود را به روزنههای سرند میرساند که این عامل موجب افزایش کارایی و ظرفیت سرندهای لرزان می شود. شکل زیر نمایی از پدیدهی جدانشینی ایجادشده در سرندهای لرزان میباشد.

معایب سرند لرزان:

- اشغال فضای زیاد

- تعمیر و نگهداری زیاد

- شکست صفحات سرند

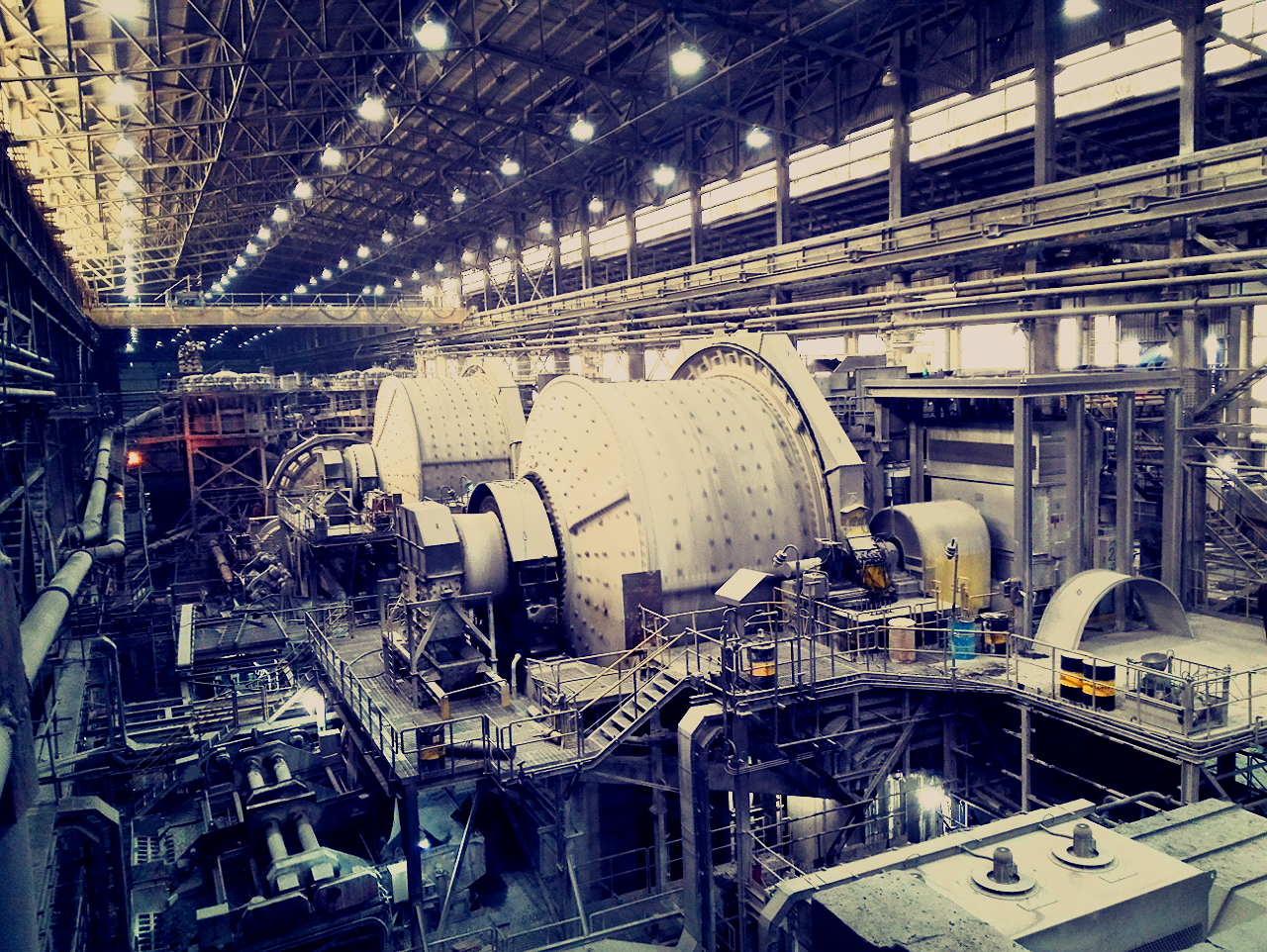

با بیان اهداف و عوامل موثر بر عملیات سرند کنی و شیوههای آن جهت طبقهبندی خروجی آسیاهای نیمه خودشکن، به معرفی سرندهای مورد استفاده در فاز ۲ مدار آسیاکنی پرعیارکنی اولیه ۲ پرداخته شد.

با توجه به شکل زیر جلوی آسیای نیمه خودشکن فاز دو عدد سرند لرزان وجود دارد که یکی از سرندها آماده به کار و دیگری سرند عملیاتی میباشد که بار خروجی آسیا جهت طبقهبندی وارد سرند عملیاتی میشود. مشخصات هندسی سرندهای فاز ۲ عبارتند از:

- اندازه روزنه ۹*۹ میلیمتر

- طول ۶۸۳۶ میلیمتر

- عرض ۳۰۲۰ میلیمتر

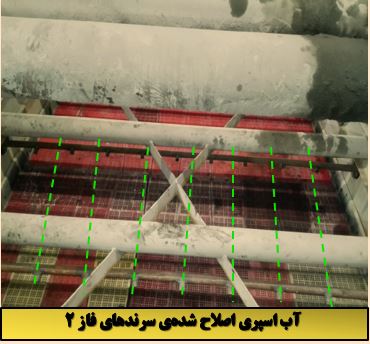

یکی از مشکلات موجود در این سرندها شستشوی نامناسب مواد به دلیل عدم همپوشانی دوشهای شستشو میباشد، به خاطر به موازات هم قرار گرفتن دوشهای شستشو موادی که از زیر آنها عبور میکنند مورد شستشو قرار میگیرند و مواد که از اطراف آنها عبور میکنند مورد ششتشو قرار نمیگیرند و یک حالت شیاری مانند روی مواد عبور از سطح سرند ایجاد میشود. شکل زیر حالت شیاری ایجاد شده روی سطح سرند را نشان میدهد.

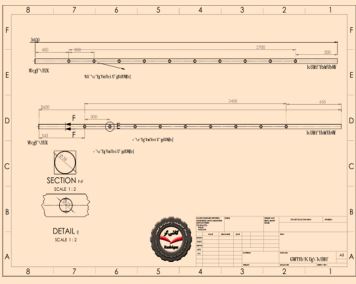

که برای رفع این مشکل سیستم آب اسپری سرندهای فاز ۲ باز طراحی و اصلاح گردید تا هنگام شستشو تمام مواد عبوری را شستشو بدهد. شکلهای زیر نمایانگر نقشههای سیستم آب اسپری سرندهای فاز ۲ و اصلاحات انجام گرفته میباشد.

مشکل دیگر، ضخامت بیش از حد مواد روی سرندهای فاز دو میباشد که برای تعیین کارایی سرندهای فاز دو و میزان ذرات کوچکتر ۹ میلی متر که از روزنههای سرند عبور نمیکنند از بار برگشتی نمونهگیری صورت گرفت که نتیجهی آن حدود ۲۳ درصد از ذرات کوچکتر از ۵/۹ میلیمتر (اندازه سرند دستی مورد استفاده در سرند کردن نمونه گرفته شده) همراه بار برگشتی عبور می کنند.

در ادامه مطرح کردن مشکلات مربوط به سرندهای فاز دو، صفحات سرندهای مورد استفاده مورد بررسی قرار گرفت.

در سرندهای فاز دو از تولیدی ۳ شرکت مختلف استفاده میشود که هر کدام از آنها کارایی متفاوتی دارد که برای مقایسه این صفحات با هم براساس شرکت سازنده که هرکدام رنگ منحصر به فردی دارند به صورت زیر تقسیم بندی شدهاند:

- شرکت سازنده ۱ (قرمز)

- شرکت سازنده ۲ (سفید)

- شرکت سازنده ۳ (آبی)

شکل زیر نمایی از سه نوع صفحهی سرند مورد استفاده در سرندهای فاز ۲ میباشد.

براساس بررسیها و مقایسههای انجامشده از صفحات استفاده شده، صفحهی قرمز رنگ از بین دو صفحهی دیگر گرفتی زیادی دارد. شکل زیر نمایانگر میزان گرفتگی صفحات مورد استفاده در سرندهای فاز ۲ میباشد.

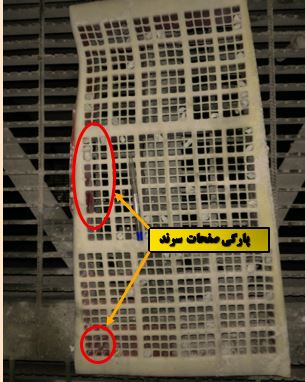

در شکل زیر نمایی از صفحهی سفید رنگ مشاهده میشود این صفحات به دلیل نرم بودن بیشازحد نسبت به دیگر صفحات زودتر پاره و حالت استخوانی پیدا میکنند.

با توجه به مقایسهی کلی صورت گرفته صفحات آبی به دلیل عدم گرفتگی و نرم نبودن بیشازحد که خود عامل پارگی زودهنگام میباشد نسبت به سه صفحهی دیگر عملکرد بهتری دارد.

آخرین مشکلی سرندهای فاز ۲ که در این جلسه مطرح شد پرتاب شدن بار خروجی آسیا میباشد که برای رفع این مشکل پیشنهاد شد که یک لاستیک ضربهگیر در ورودی مواد به سرند نصب شود.

مشکلات موجود در مخازن شارژ گلوله و پیشنهادات مربوط به رفع این مشکلات موضوع بعدی این جلسه بود که مورد بحث قرار گرفت.

یکی از مشکلات مشاهده شده در محل شارژ گلوله تغلیظ ۲ نبود جک هیدرولیکی جهت باز و بستن دریچهی جعبهی گلوله میباشد که برای باز کردن دریچه پرسنل عامل در بخش مربوطه بهصورت دستی این کار را انجام میدهد. شکل زیر نمایی از جعبهی گلوله و جک هیدرولیکی میباشد.

مشکل دیگر گرفتگی زیاد گلولههای ۱۲۵ میلیمتری هنگام انجام عملیات شارژ کردن میباشد که برای رفع این مشکل پرسنل عامل با دیلم زدن در محل گرفتگی که همان دریچه میباشد این گرفتگی را رفع میکند.

در ادامه بیان مشکلات مشکل مربوط به شیب و انحنای نامناسب انتقال گلوله عنوان گردید، شوتهای انتقال گلوله فاقد شیب و انحنای مناسب جهت سهولت انتقال گلوله میباشند. شکل زیر نمایی از شوت انتقال گلوله میباشد.

برای رفع این مشکلات و ایجاد یک کارکرد مطلوب در شارژ گلوله تغلیظ ۲ موارد زیر پیشنهاد شد:

- فلزی کردن مسیر انتقال گلوله از مخزن به جعبهی گلوله

- ایجاد اختلاف ارتفاع در جعبه جهت شیب دادن به کف آن

- شیب و انحنا دادن به شوتهای انتقال گلوله

- متناسب کردن دریچه شارژ گلوله با اندازهی گلوله

- نصب جکهای هیدرولیکی