در این ارائه که مورخ ۰۳/۰۶/۱۴۰۱ برگزار گردید به موضوع بازرسی فرآیندی بخش فلوتاسیون خطوط تولید کنسانتره ۶،۵و۷ پرداخته شد.

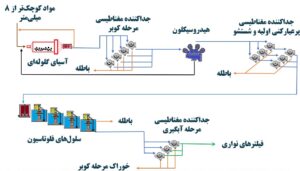

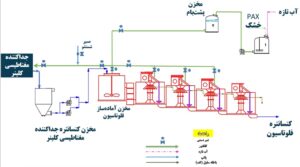

مدار تولید کنسانتره خطوط ۶،۵و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی تشکیل شده است. در بخش جدایش محصول آسیا گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط(مرحله کوبر) که هدف از این بخش پیش پرعیارکنی و جداکردن ذراتی است که خاصیت مغناطیسی ندارند و این مواد به مخزن باطله نهایی ارسال میشود، در نتیجه ظرفیت و عیار خوراک مراحل بعدی افزایش پیدا میکند. بخش کنسانتره (مواد با خاصیت مغناطیسی کم تا زیاد) برای طبقه بندی به هیدروسیکلون منتقل شده که ته ریز هیدروسیکلون (ذرات درشت و قفل شده) برای رسیدن به درجه آزادی مطلوب به آسیا گلولهای و سرریز هیدروسیکلون برای مرحله اولیه جدایش ارسال میگردد. در این مرحله از سه عدد جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مد نظر وارد سه عدد جداکننده های مغناطیسی تر شدت پایین مرحله شستشو میشود، کنسانتره این مرحله برای سولفور زدایی وارد سلولهای فلوتاسیون میشود. فلوتاسیون در این مجموعه از نوع معکوس میباشد بدین منظورکه سولفور شناور شده و مواد با ارزش (کنسانتره آهن) به عنوان باطله سلول از آخرین سلول خارج میگردد. باطله دو مرحله پرعیارکنی اولیه، شستشو و نیز بخش شناور شده مرحله فلوتاسیون جهت آبگیری و ارسال به تیکنرهای باطله وارد مخزن مربوطه میشود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه عدد جداکننده مغناطیسیتر شدت پایین میگردد که کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری و باطله این بخش به منظور جلوگیری از هدرروی مواد باارزش به مخزن محصول آسیا باز میگردد (شکل ۱ ).

شکل ۱ : مدار بخش جدایش خطوط تولید کنسانتره ۶،۵و۷

توزیع مواد شیمیایی در سلولهای فلوتاسیون خطوط تولید کنسانتره ۵،۶و۷

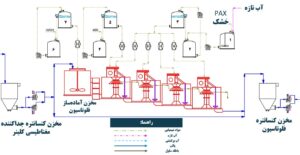

در طراحی اولیه کارخانه، برای آنکه میزان اضافه شدن مواد شیمیایی دقیق باشد، یک دوزینگ پمپ در نظر گرفته شده تا با استفاده از آن، مواد شیمیایی، طبق شرایط و نظر مسئول مربوطه به داخل سلولهای فلوتاسیون اضافه شود. مدار جریان مواد شیمیایی طبق طراحی اولیه کارخانه در شکل ۲ نشان داده شده است. همانطور که در این شکل مشاهده میشود، طبق دستورالعمل اولیه، باید در هر سلول فلوتاسیون، کلکتور(PAX) و کفساز (MIBC) فقط در سلول اول اضافه شود. همچنین جهت تنظیم pH از اسیدسولفوریک استفاده میشده است. میزان اضافه کردن اسید سولفوریک، کلکتور و کفساز طبق طرح به ترتیب ۲۰۰۰، ۲۰۰ و۵۰ گرم بر تن بوده است.

شکل ۲: سیستم توزیع مواد شیمیایی طبق طرح اولیه کارخانه

همانطور که در شکل ۳ نشان داده شده، کلکتور و کفساز فقط در مخزن آماده ساز اضافه میشود و از اسیدسولفوریک نیز استفاده نمیشود. به طور کلی، سیستمهای کنترلی برای اضافه کردن مواد شیمیایی به سلولهای فلوتاسیون، از کار افتاده است و مراقبت کار توسط شیرهای دستی، میزان مصرف کلکتور و کفساز را تنظیم میکند. طبق دستورالعمل جدید کارخانه، میزان اضافه کردن کلکتور و کف ساز به ترتیب، ۱۰۰ و۴۵ گرم بر تن است.

شکل ۳: سیستم توزیع مواد شیمیایی قبل از تغییرات

راه اندازی سیستم توزیع مواد شیمیایی در خط تولید کنسانتره ۶ و ۷

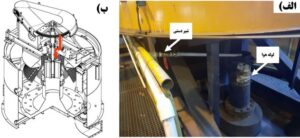

طبق طرح اولیه انشعابهای مربوط به توزیع مواد شیمیایی در قسمت کف قرار داشته است که باعث شده بود مقداری از مواد شیمیایی اضافه شده، همراه کف به کانالهای جمع آوری کف راه یابد. البته برای حل این مشکل لولههای آن را درون پالپ نیز میتوان قرار داد ولی بعد از مدت بسیار کوتاهی، تمام لولهها مسدود میشود بهترین طرحی که داده شد همانطور که در شکل ۴ مشاهده میشود اضافه کردن مواد شیمیایی از لوله هوای سلول فلوتاسیون است که با توجه به محل اضافه شدن پیشنهادی زمان مورد نیاز آماده سازی و مسدود شدن لولهها به مقدار چشم گیری کاهش مییابد.

شکل ۴: محل اضافه کردن کلکتور به منظور توزیع مواد شیمیایی در سه سلول اول

در شکل ۵ مسیر و نقاط اضافه شدن کلکتور نشان داده شده است که برای کنترل میزان اضافه شدن هر نقطه، شیرهای دستی تعبیه شده است، همچنین برای رفع مسدود شدن مسیر کلکتور، مسیر شستشو قرار داده شده است که در صورت مسدود شدن مسیر، با استفاده از آب پر فشار میتوان مسیر را باز کرد.

شکل ۵: سیستم توزیع کلکتور در خط تولید کنسانتره ۵

همانطور که در شکل ۵ مشاهده میشود، در خط ۵، کلکتور در مخزن آمادهسازی و سلول اول، دوم و سوم اضافه میشود. در خط ۶ و ۷ نیز کلکتور علاوه بر مخزن آمادهسازی و سلول اول، دوم و سوم، در ناو کنسانتره مرحله شستشو (کلینر) هم اضافه میشود (شکل ۶). پس از اضافه شدن کلکتور در ناو کنسانتره، کلکتور وارد مخزن شماره ۵ میشود و از این مخزن به مخزن آمادهسازی فلوتاسیون پمپ میشود (شکل ۷). با این کار زمان اختلاط و آمادهسازی کلکتور و در نتیجه کارایی جدایش افزایش مییابد. با افزایش محل توزیع کلکتور میزان مصرف کلکتور افزایش نمییابد بلکه همان میزان کلکتور که در دستورالعمل ذکر شد، مصرف میشود.

شکل ۶: الف) مسیر لوله توزیع کلکتور از مخزن آماده سازی تا ناو کنسانتره مرحله شستشو ب) محل اضافه کردن کلکتور در ناو کنسانتره مرحله شستشو در خطوط تولید کنسانتره ۶ و ۷

شکل ۷: سیستم توزیع کلکتور در خطوط تولید کنسانتره ۶ و ۷

تمیز کردن مخازن

یکی از مشکلات این بخش گرفتگی لولههای انتقال مواد شیمیایی، بخصوص کلکتور و تهنشینی گرد و خاک در مخازن است. گرد و خاک وارد شده بعد از مدتی در مخزن تهنشین میشود و این امر باعث میشود مواد به خوبی نتوانند از مخزن خارج شوند. از طرفی، این مواد باعث گرفتگی لوله انتقال مواد شیمیایی به سلول فلوتاسیون شده که در کل باعث عدم اضافه شدن مواد شیمیایی یا مغایرت آن با طرح اولیه میشود. دلیل این موضوع، راهیابی گرد و خاک و پالپ به مخزن های ذخیره و آمادهسازی کلکتور میباشد. به همین جهت پیشنهاد شد برای جلوگیری از ورود گرد و خاک به مخازن مواد شیمیایی از درپوشهایی برای این مخازن، علی الخصوص مخزن آمادهسازی کلکتور استفاده شود و در هر توقف کارخانه تمام این مخازن پاکسازی شود.

با بررسیهای انجام شده، مشاهده شد که مخزن پکس روی پشتبام خط ۵، به دلیل نشست مواد و انسداد لولهی خروجی آن، از کار افتاده است. پیگیریها جهت تمیز کردن مخزن انجام شد و تلاش نیروها برای تخلیه مواد با آب و هوای فشرده صورت گرفت اما تخلیه مواد به خوبی انجام نشد و تصمیم بر این شد که این مخزن تعویض گردد (شکل ۸).

مواد در مخزن پکس روی پشتبام خط ۶ و ۷ نیز نشست کرده بود که شستشو و تخلیه مواد این مخزن موفقیت آمیز بود.

شکل۸: مخزن تعویض شده پکس روی پشت بام خط ۵

تمیز کردن مواد ته نشین شده در سلولهای خطوط ۵، ۶ و ۷

در صورتیکه درصد جامد خوراک ورودی به سلولها و یا میزان کلکتوری که به سلولها اضافه میشود بیش از اندازه باشد، باعث نشست مواد در سلولها می شود. به دنبال تهنشین شدن مواد در سلولها، کارایی سلولها کاهش مییابد و جدایش باطله (گوگرد) صورت نمیگیرد و عیار گوگرد در کنسانتره بیش از حد مطلوب برای تولید گندله خواهد شد.

یکی از نشانههای تهنشین شدن مواد در سلولها، سفید بودن رنگ کف (باطله) میباشد (شکل ۹). اگر باطله همراه با کف به سطح سلول منتقل شود، کف به رنگ تیره قابل مشاهده خواهد بود.

برای تمیز کردن و تخلیه مواد تهنشین شده در سلولها، خوراک ورودی به مخزن آمادهسازی را قطع میکنند و روتور را روشن میکنند تا مواد با آب شسته شود و از سلولها خارج شود. در صورتیکه با انجام این کار نتیجهای حاصل نشود، سلولها متوقف شده و مواد تهنشین شده در سلولها با آب فشار بالا شسته میشوند.

یکی دیگر از نشانههای نشست مواد در سلولها، آمپرکشی موتور آن میباشد که در اتاق کنترل قابل مشاهده میباشد. در صورت بالا رفتن آمپر موتور سلول، از اتاق کنترل به اپراتور مربوطه اطلاع داده میشود تا سلولها را از خط خارج کند.

نشست مواد در سلولها، باعث مسدود شدن کف کاذب (فاصله بین درفت تیوب تا کف سلول) میشود و مواد نمیتوانند از این فاصله به بالا و به سمت روتور جریان یابند. در نتیجه مواد با حباب تماس پیدا نمیکنند و جدایشی صورت نمیگیرد.

شکل ۹: سفید بودن رنگ کف سلول فلوتاسیون

بررسی سیستم کنترل ارتفاع کف در سلولهای خطوط ۵، ۶ و ۷

تنظیم ارتفاع کف در سلولهای فلوتاسیون خطوط۵، ۶ و ۷ با تغییر میزان دبی خروجی از سلول فلوتاسیون تنظیم میشود. در واقع سیستم کنترلی با جابجایی مکان شیرهای نیزهای، دبی خروجی از سلول فلوتاسیون را کم یا زیاد میکند که به ترتیب، منجر به بالا یا پایین رفتن سطح پالپ درسلول فلوتاسیون خواهد شد. فاصله میان سطح پالپ و لبه سلول فلوتاسیون، ارتفاعی است که در آن کف تشکیل خواهد شد. منطق کنترلی تنظیم ارتفاع کف، به این صورت است که ابتدا ارتفاع کف سلول فلوتاسیون با استفاده از شناور و سطح سنج فراصوت محاسبه میشود و ارتفاع اندازهگیری شده به منطق کنترلی ارسال میشود. سپس فعال کنندههای نیوماتیکی با توجه به ارتفاع کف و نقطه مطلوب ارتفاع کف نسبت به جابجایی شیر نیزهای اقدام میکند تا ارتفاع کف برابر با نقطه مطلوب مد نظر مراقبتکار که در سیستم کنترلی وارد کرده، شود. بر روی هر سلول دو شیر نیزهای قرار داده شده است که هر شیر یک فعال کنندههای نیوماتیکی دارد و قبل از آن نیاز است که یک واحد مراقبت نیوماتیکی نصب گردد. البته لازم به ذکر است که در ابتدای راه اندازی کارخانه همه شیر های نیزهای واحد مراقبت نیوماتیکی داشتهاند که مرور زمان از کار افتادهاند یا به صورت کامل برداشته شدهاند. به همین منظور پیشنهاد میشود برای هر شیر نیزهای جهت عمر بیشتر تجهیزات نیوماتیکی یک واحد مراقبت تهیه و نصب شود (شکل ۱۰).

شکل ۱۰: واحد مراقبت پنوماتیک شیر نیزهای