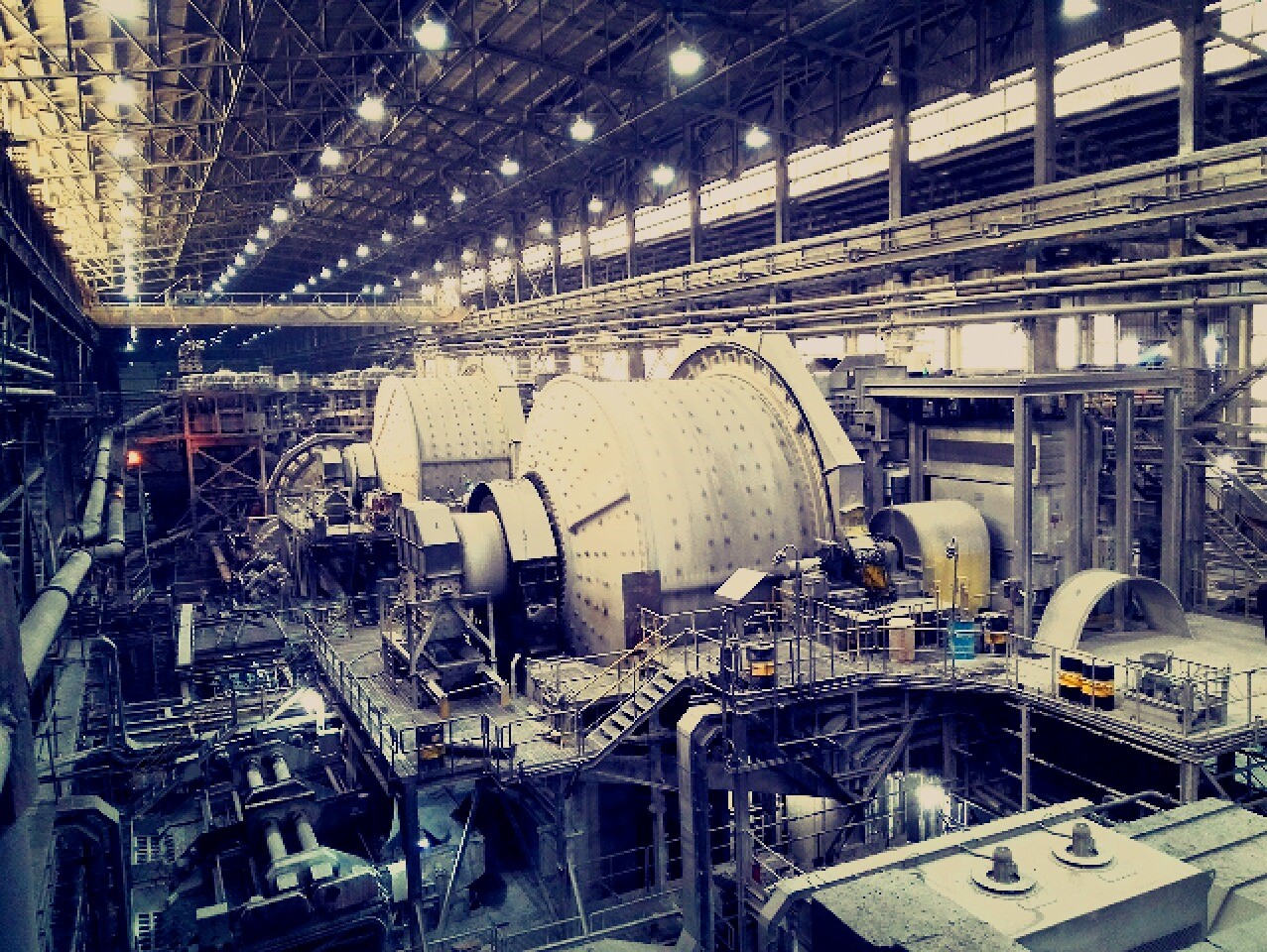

در این جلسه که مورخ ۲۷ مرداد ۱۴۰۱ برگزار گردید به بررسی روند تعویض آستر آسیاهای نیمه خودشکن مجتمع مسسرچشمه و نفاط ضعف و قوت آن پرداخته شد.

زمان تعویض آستر در این دوره و دوره قبلی به ترتیب برابر ۱۵۶ و ۱۵۰ ساعت برای فاز۱ و ۱۱۸ و ۱۲۶ ساعت برای فاز۲ بود.

۱٫تعویض آستر آسیای نیمه خودشکن فاز۱

در ابتدا آسترهای آسیای نیمه خودشکن فاز۱ مورد بررسی قرار گرفت که شامل: ۱۵ ردیف آستر داخلی (Inner)، ۱۵ ردیف آستر میانی (Middle) و ۳۰ ردیف آستر خروجی (Outer) در سرورودی و ۴۰ ردیف آستر دوتایی بدنه (Shell) در مجموع ۸۰ ردیف آستر در قسمت جداره و همچنین ۳۰ شبکه خروجی (Grate)، ۱۵ آسترمیانی (Middle) و ۱۰ کلهگاوی (Bull Nose) میباشند (شکل۱).

شکل۱: شماتیک آسترهای نیمه خودشکن فاز۱

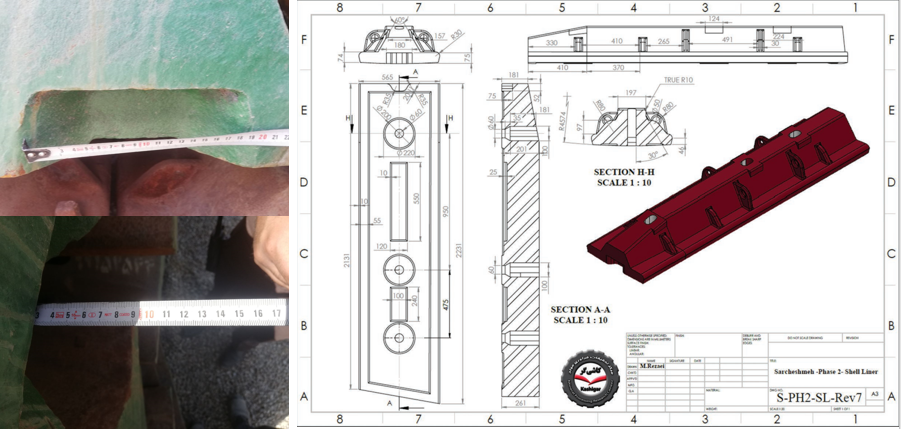

- تعویض آسترهای بدنه (Shell)

در فرآیند تعویض آستر، اولین آسترهایی که تعویض میشوند آسترهای بدنه (Shell) هستند. آسترهای بدنه شامل ۴۰ ردیف دوتایی آستر با ارتفاع بالابری ۲۰ سانتیمتر و زاویه رهایی ۳۰ درجه است. این آسترها از دونوع سهپیچ و چهارپیچ تشکیل شدهاند (شکل۲). در آسیای نیمهخودشکن فاز۱ برای کاهش تعداد آسترها از ۶۰ ردیف به ۴۰ ردیف، آسترهای ۴ پیج طراحی شدند. مدت زمان تعویض این آسترها و ۳ آستر گوشه (آستری که بین آسترهای جداره و آسترهای بیرونی سر ورودی و سرخروجی قرار میگیرد) در این دوره ۴۶ ساعت بود.

شکل۲: آسترهای بدنه (Shell) آسیای نیمه خودشکن فاز۱

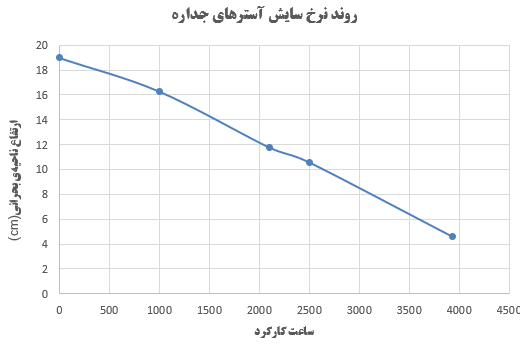

- روند سایش آسترهای بدنه (Shell) طی ساعات کارکرد مختلف

در توقفات کوتاهی که آسیا در طول کارکرد آسترها دارد، با بررسی آسترهای آسیا در این توقفات، نرخ سایش آسترها در طول کارکرد آنها به دست میآید(شکل۳). به دلیل فرآیند ریختهگری آسترها مقاومت آنها در طول کارکرد متفاوت است به همین دلیل در ساعات ابتدایی کار نرخ سایش آسترها کمتر است. در شکل ۴ میزان سایش آسترها در این دوره با دورههای دیگر مقایسه شده است.

شکل۳: نمودار روند نرخ سایش آسترها

شکل۴: میزان سایش آسترها در دورههای مختلف

- تعویض آسترهای بیرونی (Outer) سر ورودی

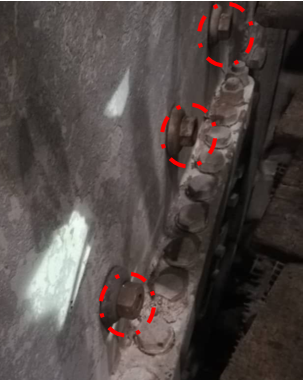

در این دوره تمامی آسترهای بیرونی (Outer) سر ورودی شامل۳۰ عدد آستر تعویض شدند (شکل۵). در ابتدا قرار بود تمامی این آسترها از شرکت جدید خریداری و نصب شوند؛ اما به دلیل مشکل داشتن برخی آسترها (وجود زائدههایی در محل جانمایی پیچها)(شکل۶) به صورت ترکیبی از آسترهای شرکت قبلی و شرکت جدید استفاده شد. مدت زمان تعویض این آسترها ۲۰ ساعت بود.

شکل۵: آسترهای بیرونی (Outer) سر ورودی

شکل۶: خارج نشدن پیچ به صورت کامل

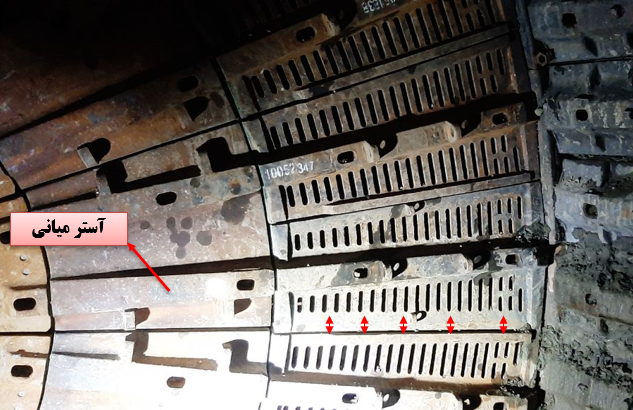

- تعویض شبکههایخروجی (Grate)

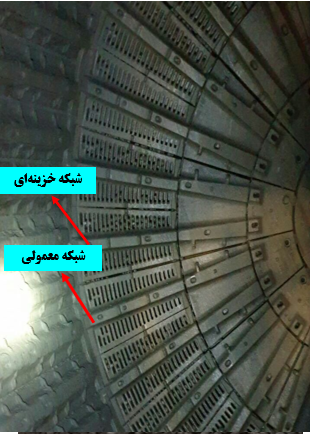

تمامی شبکههایخروجی (Grate) شامل ۳۰ عدد، به صورت ترکیبی (۲۱ شبکه معمولی و ۹ شبکه خزینهای) تعویض شدند. شبکههای خزینهای که دارای یک برجستگی بین روزنههای شبکهها هستند (شکل۷) در ابتدا توسط شرکت سازنده به منظور گرفتگی کمتر طراحی شدند؛ اما پس از استفاده از این شبکهها مشخص شد گرفتگی آنها بسیار بیشتر از شبکههای معمولی است و این شبکهها عملا کارآیی ندارند (شکل۸). به دلیل وجود این شبکهها در انبار، به صورت ترکیبی از این شبکهها استفاده میشود. طی بررسیهای انجام شده مشخص شد تعداد ۱۳ شبکه خزینهای دیگر در انبار باقی مانده است.

شکل۷: شبکههای معمولی و خزینهای

شکل۸: تفاوت گرفتگی در شبکههای معمولی و خزینهای

هنگام نصب شبکههای خروجی فاصله کمی بین شبکهها وجود دارد. به دلیل فشار زیاد بار خروجی و برخوردهای متعدد بار و گلوله به شبکهها این فاصلهها کم میشوند و باعث ایجاد فاصله زیاد بین شبکهها از مکانهای دیگر میشوند (شکل۹). برای رفع این مشکل، آسترهایی با عرض بیشتر طراحی شدند (از ۲۰ تا ۸۰ میلیمتر ) تا این فاصله را پر کنند(شکل۱۰). در این دوره ۲ عدد از این آسترها در مکانهای مورد نیاز نصب شدند. در مجموع تعویض این شبکهها ۳۲ ساعت طول کشید.

شکل۹: فاصله بین شبکهها

شکل۱۰: نمونهای از شبکهها با عرض بیشتر

- تعویض آسترهای میانی(Middle) سرخروجی به همراه بالابر پالپ آن

در این دوره آسترهای میانی (Middle) سر خروجی شامل ۱۵ عدد به همراه بالابرهای پالپ آن که زیر آسترها قرار دارند تعویض شدند (شکل۱۱). یکی از مشکلاتی که این آسترها داشتند جانمایی نامناسب گوشوارههای آنها بود؛ به گونهای که دستگاه جابهجا کننده آستر روی آن سوار نمیشد و کارکنان برای نصب مجبور به استفاده از سیم بکسل شدند (شکل۱۲). برای رفع این مشکل پیشنهاد میشود جانمایی این گوشوارهها به گونهای تغییر کند تا امکان استفاده از جابهجا کننده آستر وجود داشته باشد. مدت زمان نصب این آسترها و بالابر پالپ آنها ۴۳ ساعت بود.

شکل۱۱: آستر میانی (Middle) سرخروجی و بالابرپالپ آن

شکل۱۲: استفاده از سیم بکسل برای جابهجایی آستر

- تعویض کلهگاوی (Bull Nose)

کلهگاویها وظیفه هدایت پالپ به بیرون از آسیا را دارند که تعداد ۱۰ عدد از آن در سرخروجی آسیای نیمه خودشکن فاز۱ وجود دارد. تمامی این آسترها در این دوره تعویض شدند (شکل۱۳).

یکی از مشکلاتی که در نصب کلهگاویها وجود داشت، نامناسب بودن اندازه برخی از آنها بود که سبب جانرفتن آنها به واسطه عدم تطابق محل پیچ کلهگاوی روی بدنه آسیا میشد. برای رفع این مشکل لایه لاستیکی دور کلهگاویها برش داده شد (شکل۱۴).

شکل۱۳: کلهگاویهای (Bull Nose) سرخروجی آسیا

شکل۱۴: برش لاستیک دور کلهگاوی (Bull Nose)

۲٫تعویض آسترهای آسیای نیمه خودشکن فاز۲

- تعویض آسترهای بدنه (Shell) و آسترهای گوشه

مطابق شکل ۱۵ در جداره آسیای نیمه خودشکن فاز۲، ۴۸ ردیف دوتایی آستر سه پیچ (۹۶ عدد) با ارتفاع بالابری ۱۸٫۶ سانتیمتر و زاویهی رهایی ۳۰ درجه وجود دارد. در این دوره تمامی این آسترها به همراه ۱۳ آستر گوشه تعویض شدند.

شکل۱۵: تعویض آسترهای بدنه (Shell)

یکی ازمشکلات آسترهای بدنه فاز۲، نامناسب بودن ابعاد نشیمنگاه آستر گوشه روی آستر جداره بود. این امر سبب عدم تنظیم درست آسترها روی هم شده و کار نصب را با اخلال مواجه میکند(شکل۱۶). لذا با هماهنگی انجام شده آسترهای معیوب نصب نشدند. مدت زمان تعویض این آسترها در مجموع ۴۶ ساعت طول کشید.

شکل۱۶: الف) نقشه ساخت آسترها ب) آسترهای معیوب

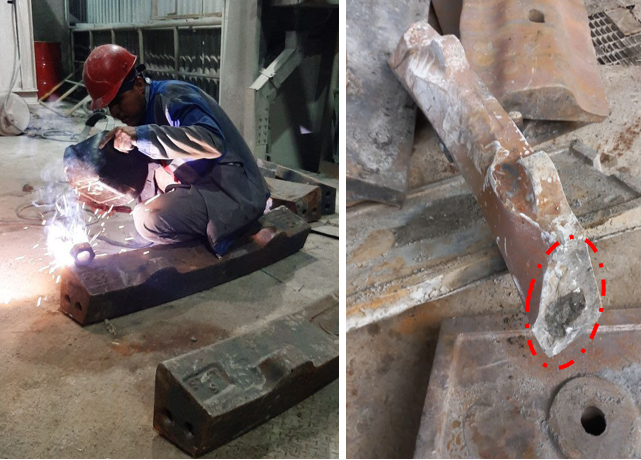

از مشکلات موجود در آسترهای گوشه فاز۲ میتوان به عدم وجود گوشواره به منظور جابهجایی آستر و همچنین وجود روزنههایی روی آستر برای این منظور، که علاوه بر عدم کارآیی، باعث نقطه ضعف آستر از این ناحیه شده اشاره کرد. همچنین کارکنان برای جابهجایی آستر مجبور به جوش دادن مهره روی آن میشدند (شکل۱۷) که زمان زیادی صرف این مورد میشد. برای رفع این مشکل آسترهای جدید طراحی شده بود و نقشه آنها در اختیار شرکت سازنده قرار گرفت (شکل۱۸). اما شرکت سازنده به دلیل بی توجهی به نقشه ارسال شده، همان طرح قبلی را به کارخانه فرستاده بود.

شکل۱۷: مشکلات آسترهای گوشه

شکل۱۸: نقشه طرح جدید

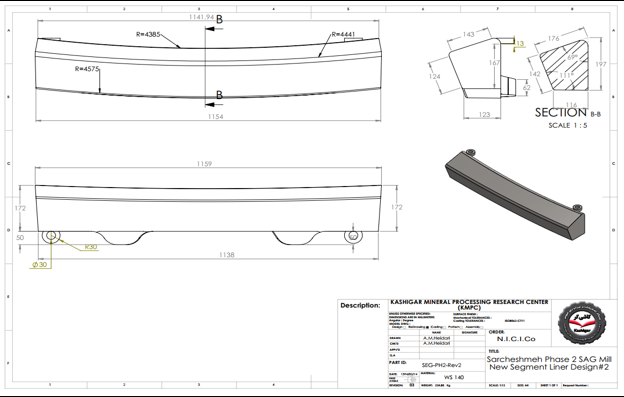

- تعویض آسترهای بیرونی (Outer) سر ورودی

آسترهای بیرونی (Outer) سر ورودی آسیاینیمه خودشکن فاز۲، شامل ۲۸ عدد آستر میباشد که تمامی آنها در این دوره تعویض شدند (شکل۱۹). مدت زمان تعویض این آسترها در مجموع ۱۳ ساعت طول کشید.

شکل۱۹: آسترهای بیرونی (Outer) سر ورودی

- تعویض آسترهای سرخروجی

دراین دوره ۲۸شبکههای خروجی (Grate) آسیای فاز۲ به صورت ترکیبی شامل۲۰ شبکه معمولی و ۹ شبکه خزینهای، تعویض شدند و همچنین در مواردی که نیاز به آستر با عرض بیشتر بود(۳ مورد) از این آسترها استفاده شد. همزمان با تعویض شبکههای خروجی آسترهای میانی (Middle) و بالابرهای پالپ آنها نیز تعویض شدند(شکل۲۰). مدت زمان تعویض آنها در مجموع ۵۵ ساعت طول کشید.

شکل۲۰: آسترهای سرخروجی آسیای نیمه خودشکن فاز۲

۳٫نکات مثبت تعویض آستر این دوره

- روشنایی داخل آسیا

یکی از مشکلاتی که در دورههای قبل وجود داشت و باعث کندی و مشکلات زیادی در فرآیند تعویض آستر میشد، روشنایی نامناسب داخل آسیا بود. با پیگیریهای انجام شده پروژکتورهایی روی دستگاه جابهجا کننده آستر نصب شد. نصب این پروژکتورها باعث روشنایی مناسب در آسیا شد که این امر منجربه راحتی کار و بهبود سرعت فرآیند تعویض آستر شد. در شکل ۲۱ تفاوت روشنایی داخل آسیا در این دوره با دورههای قبل نشان داده شده است.

شکل۲۱: مقایسه روشنایی داخل آسیا با دوره قبل

- جانمایی مناسب برای فن خنک کننده

بعد از خاموشی آسیا دمای داخل آسیا بسیار بالاست که کار را برای کارکنان مشکل میکند برای رفع این مشکل فن خنک کنندهای در نظر گرفته شده است.در دورههای قبل به دلیل جانمایی نامناسب این دستگاه کارآیی لازم را نداشت. همانطور که درشکل ۲۲ نشان داده شده است، با جانمایی مناسب برای فن این مشکل حل شد.

شکل۲۲: جانمایی فن خنک کننده

- نصب به موقع داربستهای اطراف آسیا

برای فرآیند تعویض آستر، نصب داربست در اطراف آسیا (یک نقطه در فاز۱ و سه نقطه در فاز۲) نیاز است. در دورههای گذشته عدم نصب به موقع این داربستها باعث اتلاف وقت ۳ تا ۴ ساعته میشد. در این دوره با نصب زودهنگام این داریستها از اتلاف وقت جلوگیری شد (شکل۲۳).

شکل۲۳: داربستهای نصب شده قبل از شروع کار

- چینش مناسب آسترهای آسیای نیمهخودشکن فاز۱ مقابل آسیا

پشت آسترهای بدنه فاز۱ یک لایه لاستیکی برای محافظت از بدنه آسیا در مقابل خوردگی چسبانده میشود. همانطور که درشکل ۲۴ نشان داده شده است در دورههای قبل چینش نامناسب آسترها مقابل آسیا باعث کنده شدن لاستیک میشد. که این امر موجب اتلاف وقت در فرآیند تعویض آستر میشد. در این دوره با چینش مناسب آسترها مقابل آسیا این مشکل حل شد.

شکل۲۴: مقایسه چینش آسترها در دو دورهی تعویض آستر

۴٫نقاط ضعف این دوره

- قطعی هوای فشرده کارخانه

به دلیل تعمیرات در نیروگاه هوای فشرده کارخانه، هوای فشرده کارخانه قطع شد. برای رفع این مشکل از دستگاه کمپرسورباد سیار استفاده شد (شکل۲۵)، اما به دلیل اینکه این دستگاهها منبعی برای ذخیره سازی هوای فشرده ندارند، هنگام کار کردن آچار بادی فشار هوا افت میکرد و عملا کارآیی زیادی نداشت. این قطعی هوای فشرده باعث اتلاف وقت ۱۲ ساعته شد.

شکل۲۵: استفاده از کمپرسورباد سیار

- مشکلات زیاد دستگاه جابهجاکننده آستر فاز۱

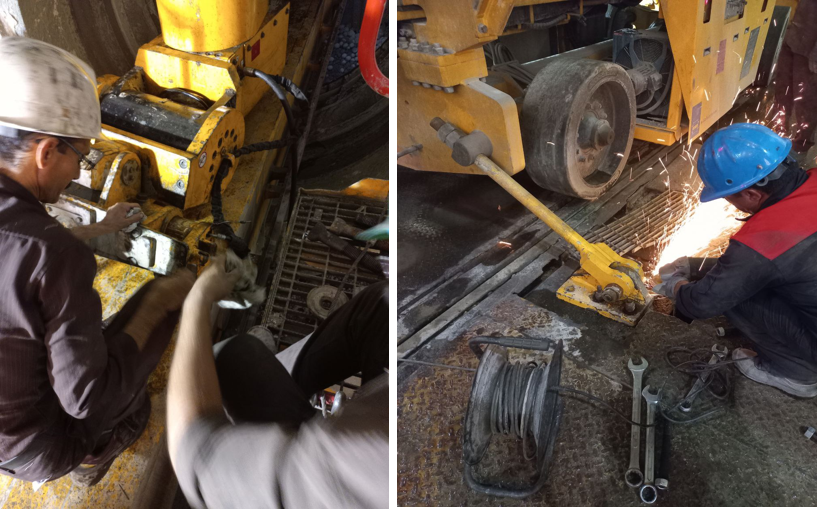

دستگاه جابهجاکننده آستر آسیای نیمهخودشکن فاز۱ به دلیل مشکلاتی اعم از فوندانسیون دستگاه و نشتی شیلنگ روغن(شکل۲۶)، باعث اتلاف وقت ۸ ساعته در کار شد.

شکل۲۶: مشکلات دستگاه جابهجا کننده آستر

- خرابی آچاربادی و برق موتور دور کند آسیای فاز۱

خرابی آچار بادی و برق دورکند آسیا (شکل۲۷) در مجموع باعث اتلاف وقت ۴ ساعته هنگام کار شد.

شکل۲۷: خرابی آچاربادی و موتور دور کند آسیا

- خرابی لوله روغن روانکاری آسیا

عدم نصب محافظ روی لوله روانکاری آسیا و برخورد پاندول با آن باعث شکستگی لوله شد (شکل ۲۸). این مشکل باعث توقف ۲ ساعته کار شد.

شکل۲۸: شکستگی لوله روانکاری آسیا

۵٫پیشنهادات جهت بهبود و تسریع کار

- ایجاد ارتباط رادیویی بین کارکنان داخل و خارج از آسیا

ارتباط رادیویی بین کارکنان علاوه بر افزایش سرعت کار، میتواند از خسارتهای جانی و مالی که امکان دارد به دلیل عدم ارتباط بین کارکنان بهوجود بیاید جلوگیری کند. در شکل ۲۹ نوعی از ارتباط رادیویی نشان داده شده است.

شکل۲۹: ارتباط رادیویی بین کارکنان

- به کارگیری جرثقیل سقفی اطراف

به دلیلی وجود تعمیرات در سایر بخشهای کارخانه و درگیری زیاد جرثقیل سقفی نیاز است تا جرثقیلی به صورت جداگانه اطراف آسیا تعبیه شود. البته این کار در این تعمیرات تا حدودی پیش رفت. اما همانطور که در شکل ۳۰ نشان داده شده است، به دلیل جانمایی نامناسب ستونهای مربوطه و کمبود زمان برای اصلاح آن، از بکارگیری آن صرف نظر شد که بایستی در دورههای بعدی در زمان مناسبتری مورد توجه قرار گیرد. نبود جرثقیل سقفی باعث توقف ۸ ساعته شد.

شکل۳۰: جانمایی نامناسب ستونها