این جلسه روز پنجشنبه ۹ تیر ۱۴۰۱ برگزار شد، و به بررسی تأثیر عملکرد پمپهای مدار فلوتاسیون کارخانه پرعیارکنی یک مجتمع مس سرچشمه بر فرآیند پرداخته شد.

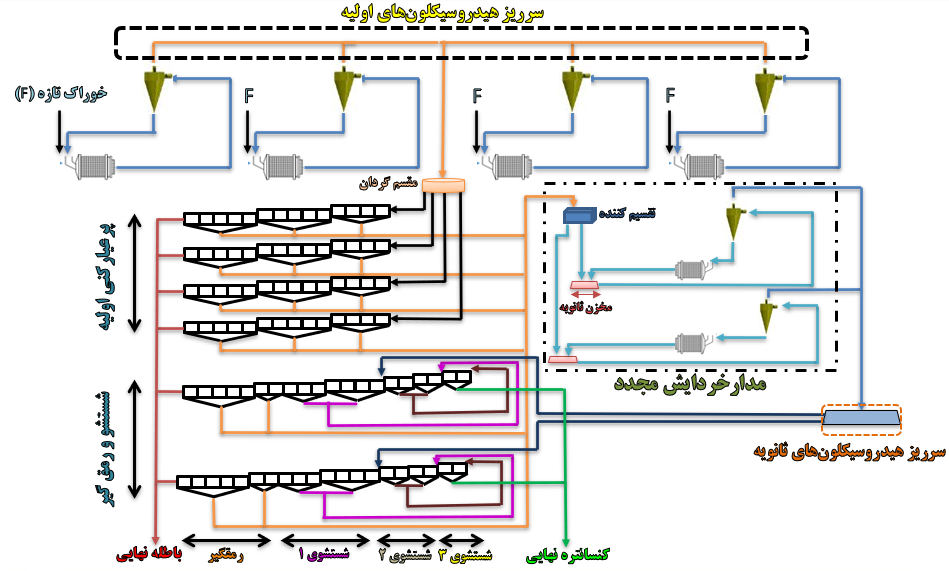

مدار فلوتاسیون کارخانه پرعیارکنی یک شامل ۲ ضلع مشابه است که در هر ضلع ۴ ردیف پرعیارکنی اولیه، ۲ ردیف شستشو-رمقگیری و ۲ آسیا خردایش مجدد وجود دارد (شکل ۱). طبق طراحی اولیه کارخانه، سرریز هیدروسیکلون های اولیه با دانه بندی ۶۳-۶۲ درصد کوچکتر از ۷۴ میکرون خوراک مدار فلوتاسیون را تشکیل میدهد. باطله مراحل پرعیارکنی اولیه و رمقگیر به عنوان باطله نهایی از سیستم خارج میشود. کنسانتره این مراحل برای افزایش درجه آزادی وارد مدار خردایش مجدد میشوند. سرریز هیدروسیکلون های ثانویه با دانه بندی ۸۶ درصدکوچکتر ۴۴ میکرون خوراک مرحله شستشوی اول را شامل میشود. کنسانتره مرحله شستشوی اول خوراک مرحله شستشوی دوم و کنسانتره مرحله شستشوی دوم خوراک مرحله شستشوی سوم میشود. نهایتا کنسانتره مرحله شستشوی سوم به عنوان کنسانتره نهایی از سیستم خارج خواهد شد. باطله هر مرحله نیز به صورت ثقلی به یک مرحله قبلتر بر میگردد.

شکل۱: مدارفلوتاسیون کارخانه پرعیارکنی ۱

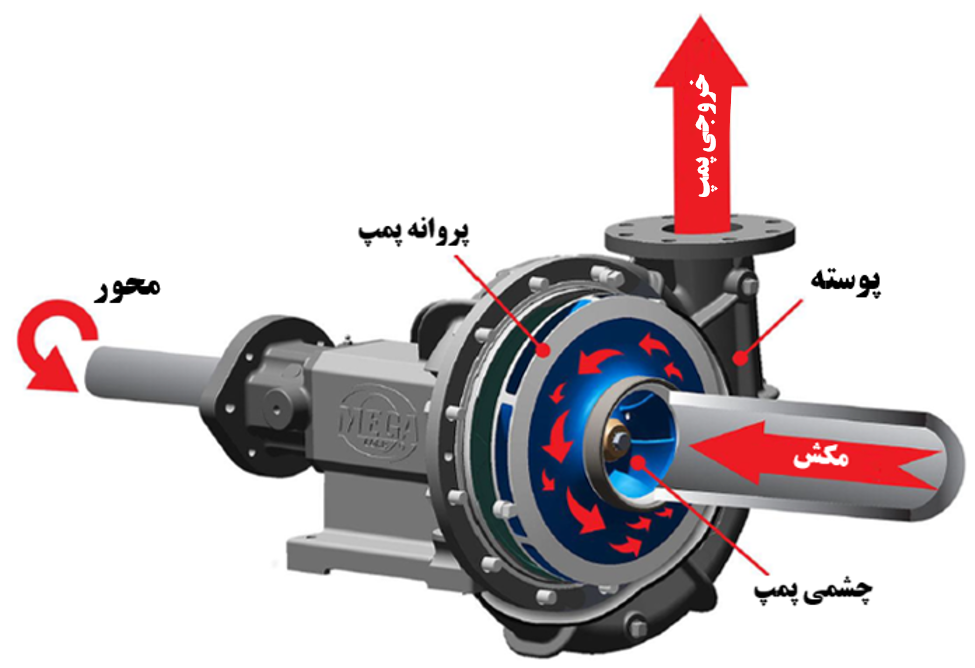

معرفی پمپ گریز از مرکز

در پمپهای گریز از مرکز، سیال به مرکز پمپ و چشمی پروانه وارد میشود. سپس در اثر کاهش فشار در این ناحیه، پروانه توسط الکتروموتور با سرعت بالا دوران کرده و مایع جابجا میشود. در این شرایط، انرژی جنبشی سیال افزایش یافته و در اثر نیروی گریز از مرکز به اطراف پرتاب میشود. انرژی جنبشی سیال، به دلیل طراحی خاص مجرای خروجی پمپ به انرژی پتانسیل فشار تبدیل میشود. پمپهای گریز از مرکز از جمله پمپهای بسیار پرکاربرد در کارخانهها هستند. در شکل ۲، یک پمپ گریز از مرکز نمایش داده شده است.

مکانیزم کار این پمپها ایجاد خلاء درون پمپ است تا سیال یا پالپ ورودی را مکش کند. یعنی مواد در اثر اختلاف فشار از فشار زیاد به فشار کم مکش میشود. به همین دلیل، باید قبل از شروع به کار، درون پمپ مقداری سیال یا پالپ باشد تا این اختلاف فشار ایجاد شود. در واقع با شروع بکار پمپ، سیالی که درون پمپ قرار دارد توسط پروانه به کنار زده شده و در قسمت میانی آن، خلاء ایجاد میشود که باعث مکیده شدن سیال بیرونی به داخل پمپ میشود.

شکل۲: شماتیک پمپ گریز از مرکز

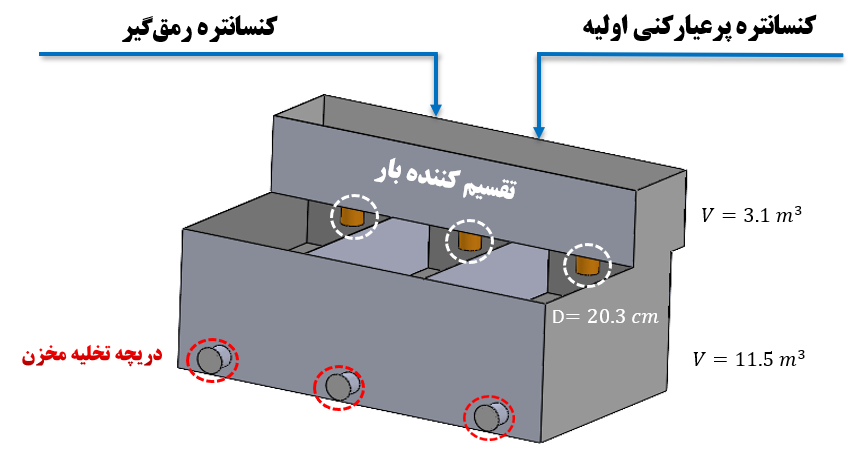

مخازن و پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر

کنسانتره پرعیارکنی اولیه و رمق گیر به منظور افزایش درجه آزادی همانطور که در شکل ۳ مشخص است وارد یک مخزن که وظیفه آن تقسیم کننده بار به مخازن کنسانتره پرعیارکنی اولیه و رمقگیر است که حجم هر یک از این مخازن ۱۱٫۵ متر مکعب میباشد،وارد میشود. در هر ضلع مدار فلوتاسیون، سه پمپ از نوع گریز از مرکز با محور قائم در نظر گرفته شده است که یک پمپ در حالت آماده به کار قرار دارد.دور هر کدام از این پمپها ثابت است و دوغاب را به سمت مدار خردایش مجدد ارسال میکنند.

شکل۳: نمایی از مخازن کنسانتره پرعیارکنی اولیه و رمقگیر

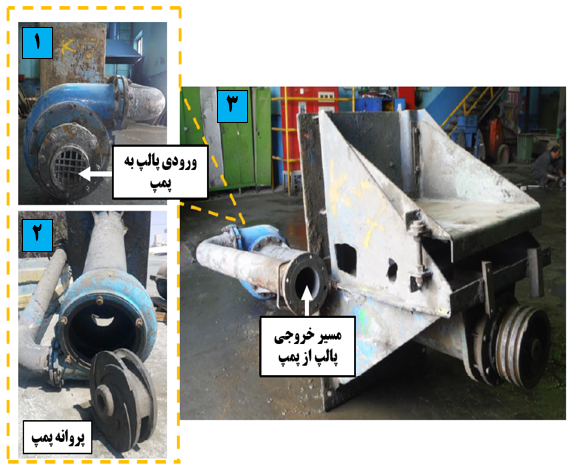

انتقال نیروی محرکه موتور پمپ به وسیله تسمه و پولی انجام میگیرد. همچنین در محل ورود دوغاب به پمپ توریهایی نصب شده است. وظیفه این توریها، جلوگیری از ورود ذرات درشت و ضایعات به پروانه و آسیب رساندن به آن است(شکل۴).

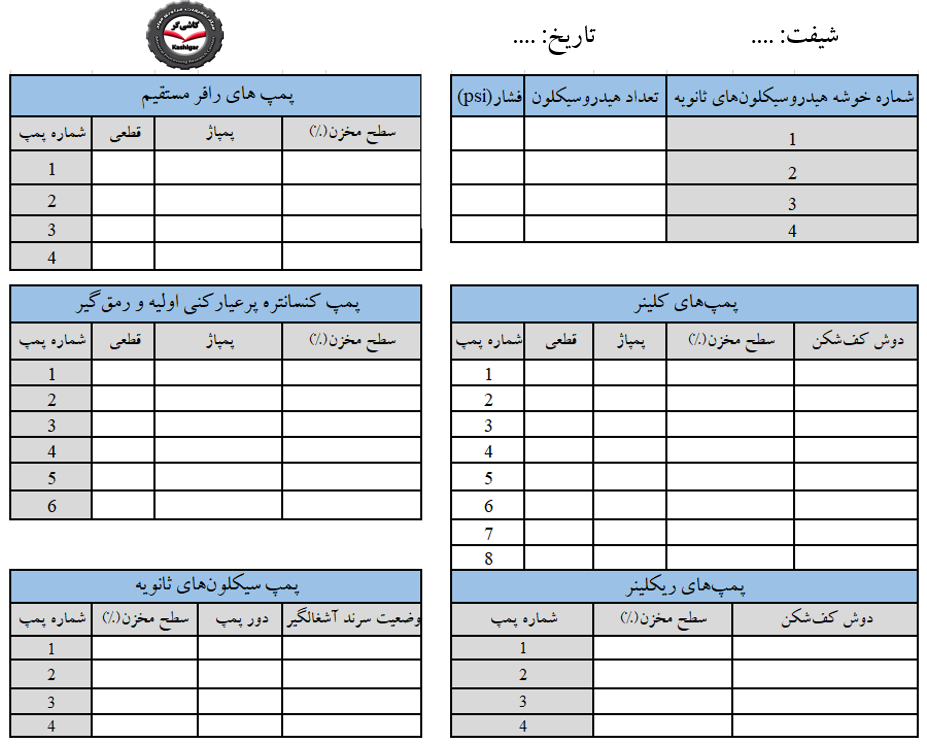

بازرسی فرآیند از کارخانه پرعیارکنی یک بر اساس پایش های روزانه انجام شد.بخش از فرم پایش مربوط به فشار هیدروسیکلونهای ثانویه و پمپهای مدار فلوتاسیون در شکل ۵ آورده شده است.

شکل۵٫ فرم پایش فشار هیدروسیکلونهای ثانویه و پمپهای مدار فلوتاسیون

استفاده از دو پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیر

بر اساس پایشهای انجام شده از سطح مخزن کنسانتره پرعیارکنی اولیه و رمقگیر مشخص شد که سطح پالپ در این مخازن پایین بوده است.دلیل کاهش دبی کنسانتره بخش پرعیارکنی اولیه ، با کاهش عیار خوراک کارخانه از ۱٫۱۷ به ۰٫۶۰ بوده که این امرسبب شده کنسانتره پرعیارکنی اولیه رمقگیرکاهش داشته و به طوریکه این کاهش دبی باعث ایجاد نوسان بار در مدار خردایش مجدد شده است. دبی کنسانتره سلول های پرعیارکنی اولیه و رمقگیر با استفاده از موازنه جرم مدار ۶۸۵ متر مکعب بر ساعت بدست آمد، این درحالی است که طبق طرح اولیه کارخانه دبی راهیافته به مخازن پمپها ۹۷۳ مترمکعب بر ساعت است،که با کاهش ۳۰ درصدی دبی مواجه شده است.

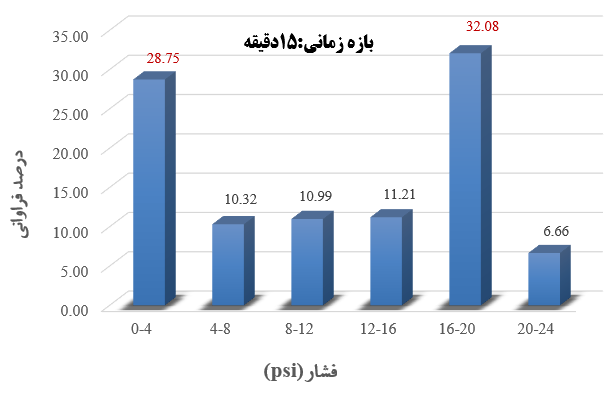

در ادامه با استفاده ازدادههای ثبت شده در اتاق کنترل، نمودار فراوانی تغییرات فشار هیدروسیکلونهای ثانویه با استفاده از دو پمپ درمدت زمان ۱۵دقیقه رسم شد(شکل۶) و مشخص شد که در ۵۰ درصد موارد، فشار هیدروسیکلونهای ثانویه کمتر از ۱۲psi می باشد که عملا نشان میدهد جدایش به خوبی در هیدروسیکلون صورت نمیگیرد و همچنین در ۳۲ درصد موارد در محدوده psi16-20 نشان داده شد.

شکل۶: نمودار فراوانی تغییرات فشار هیدروسیکلونهای ثانویه با استفاده از دو پمپ

استفاده از یک پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیر در شرایط معمول

با بررسی های انجام شده در رابطه با استفاده از دو پمپ سبب هوا کشیدن پمپ ها و همچنین نوسان فشار هیدروسیکلون های ثانویه شده است. هدف جلوگیری از هوا کشیدن پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر و همچنین کاهش نوسان فشار میباشد.کارخانه پرعیارکنی یک، برای شناوری کردن کانی مس از سه نوع کلکتورZ11، ۷۲۴۰ و ۴۱۳۲ استفاده میشود.درزمان استفاده از کلکتور ۴۱۳۲ از یک پمپ استفاده شد و مشخص گردیدکه فشار هیدروسیکلونهای ثانویه در عدد ۱۹psi تقریباً ثابت و به دنبال آن، نوسان سطح مخزن پمپ سیکلون ثانویه نیز کمتر شد(شکل۷).البته بررسیها نشان داد که مخزن تقسیمکننده بار به مخازن کنسانتره پرعیارکنی اولیه و رمقگیر شروع به سرریز کرد که دلیل خاصیت کفسازی کلکتور ۴۱۳۲ بود.

شکل۷٫ نمودار فشار هیدروسیکلونهای ثانویه و سطح مخزن با وجود یک پمپ کنسانتره

شرایط استفاده از کلکتورهای Z11 و۷۲۴۰ (شرایط معمول) از یک پمپ برای انتقال کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد استفاده شد. با انجام این کار، مشاهده شد متوسط فشار هیدروسیکلونهای ثانویه برابر با ۱۶/۵psi شد(شکل۸)،همچنین مخزن تقسیمکننده بار سرریز نداشت ،به طوریکه بار بهصورت یکنواخت به سمت مدار خردایش مجدد فرستاده میشد.

شکل۸٫ نمودار فشار هیدروسیکلونهای ثانویه و سطح مخزن با وجود یک پمپ کنسانتره پرعیارکنی اولیه و رمقگیردر شرایط استفاده از کلکتورهای Z11 و۷۲۴۰

استفاده از یک پمپ کنسانتره پرعیارکنی اولیه و رمقگیردر شرایط انتقال کنسانتره چهار سلول اول پرعیارکنی اولیه به سرریز هیدروسیکلونهای ثانویه

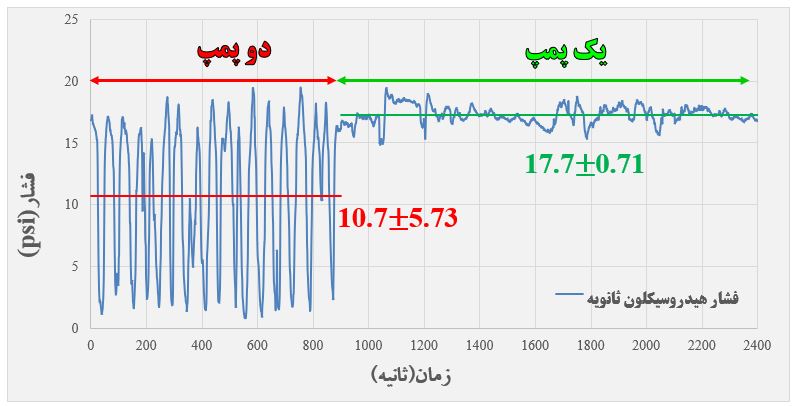

با توجه به عیار بالای کنسانتره چهار سلول اول هر ردیف از پرعیارکنی اولیه ،این امکان وجود دارد به منظور افزایش بازیابی مدارکنسانتره چهار سلول اول توسط پمپهای رافر مستقیم به خوراک مرحله شستشوی یک اضافه شود. با محاسبات انجامشده، مشخص شد دبی کنسانتره کمتری (معادل ۵۵۰ متر مکعب برساعت) به مخزن پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر در این شرایط وارد میشد. در نتیجه، استفاده از دو پمپ کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد باعث ایجاد نوسان فشار در هیدروسیکلون ثانویه میشد، به طوری که متوسط فشار آن برابر با ۱۰/۷۱psi بود (شکل۹). از اینرو، پیشنهاد شد که از یک پمپ برای انتقال کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد استفاده شود. مشخص شد در زمان استفاده از یک پمپ کنسانتره پرعیارکنی اولیه و رمقگیربه مدار خردایش مجدد، متوسط فشار هیدروسیکلونهای ثانویه برابر با ۱۷/۷psi (نزدیک به مقدار طراحی) شد.

شکل۹٫ نمودار فشار هیدروسیکلونهای ثانویه با استفاده ازیک پمپ کنسانتره پرعیارکنی اولیه و رمقگیردر مدار هنگام استفاده از پمپهای رافر مستقیم

دلایل خرابی پمپهای گریزازمرکز

طبق بررسیها مشخص شد که یکی از دلایل خرابی پمپهای گریزاز مرکز کنسانتره پرعیارکنی اولیه و رمقگیر، بریدن شافت است. از دیگر دلایل خرابی پمپها، خوردگی پروانه پمپ و سوراخشدن پوسته پمپ است که دلیل آن بخاطر ایجاد حفرهزایی(کاویتاسیون) ناشی از هواکشیدن پمپها است .شکل۱۰ دلایل خرابی پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر نشان داده شده است.

شکل۱۰: دلایل خرابی پمپهای گریز از مرکز