این جلسه روز پنجشنبه ۱۲ خرداد ۱۴۰۱ برگزار شد، و به بررسی راهبری پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر مدار فلوتاسیون کارخانه پرعیارکنی یک مجتمع مس سرچشمه پرداخته شد.

شکل۱: مدار خردایش مجدد کارخانه پرعیارکنی ۱

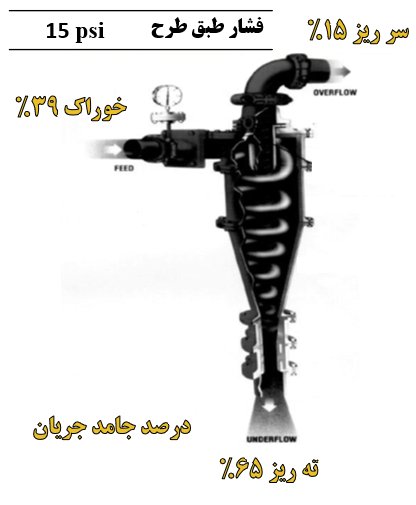

درمدار خردایش مجدد هر ضلع دو آسیای گلولهای از نوع سرریز شونده با توان ۹۰۰ اسب بخار درنظرگرفته شده است. در حال حاضر، هر آسیا با یک خوشه شامل ۴ هیدروسیکلون ثانویه در مداربسته قرار دارد. مجموع کنسانتره پرعیارکنی اولیه_رمقگیر با درصد جامد % ۱۵ توسط پمپ به مدار خردایش مجدد ارسال میشود و از طریق مقسمی بین دو مخزن پمپهای هیدروسیکلونهای ثانویه تقسیم میشود و با دوغاب خروجی از آسیاهای ثانویه با درصد جامد % ۶۵ ترکیب میشود. پمپهای هیدروسیکلونهای ثانویه، دوغاب را به سمت هیدروسیکلونهای ثانویه پمپ میکنند. درصد جامد خوراک ورودی به پمپ % ۳۹ میباشد. تهریز هیدروسیکلونهای ثانویه (ذرات درشت) با درصد جامد % ۶۵ وارد آسیاهای ثانویه میشود و سرریز آنها (ذرات ریز و آزاد شده) خوراک مدار شستشو را با درصد جامد % ۱۵ تامین میکند.

پارامترهای عملیاتی موثر بر جدایش در هیدروسیکلون

شکل۲: هیدروسیکلون ثانویه و عملیات موثر بر جدایش

درصد جامد خوراک هیدروسیکلون یکی از عوامل مهم و تأثیرگذار بر طبقهبندی ذرات در هیدروسیکلون است. با افزایش درصد جامد پالپ، تهنشینی با مانع و مقاومت در برابر حرکت چرخشی بیشتر شده و درنتیجه ذرات درشت به سرریز راه پیدا میکنند. با افزایش درصد جامد خوراک هیدروسیکلون، حد جدایش و بازیابی آب راهیافته به تهریز افزایش مییابند.

عوامل مختلفی باعث ایجاد تغییرات در فشار هیدروسیکلون میشوند که از مهمترین آنها میتوان به دبی ورودی به هیدروسیکلون (شامل خوراک ورودی به کارخانه و بار درگردش مدار)، تعداد هیدروسیکلون موجود در مدار و سرعت پمپ خوراک هیدروسیکلونها اشاره کرد. تغییر در مشخصات خوراک (مانند سختی و دانسیته سنگ معدن) نیز تأثیر بسزایی در بار درگردش و خوراک ورودی به هیدروسیکلون دارد و باعث تغییرات فشار در هیدروسیکلون میشود. افزایش میزان فشار پالپ ورودی به هیدروسیکلون موجب افزایش نیروی گریز از مرکز شده که نتیجه آن کاهش حد جدایش و افزایش ظرفیت هیدروسیکلون است.

استفاده از دو پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیر

با توجه به نوسان بار درمدارخردایش مجدد و تأثیرآن برفشار هیدروسیکلونهای ثانویه، دسترسی به نمودار فشار هیدروسیکلونهای ثانویه و سطح مخزن برای خوشه ۱ تا۴ (که دارای حلقه کنترل فشار هستند) در اتاق کنترل فراهم شد. دادههای ثبت شده در اتاق کنترل نمودار درمدت ۱۵دقیقه (شکل ۳) نشان داد که ۲۸٫۷۵ درصد فشار هیدروسیکلونهای ثانویه در محدوده psi ۰-۴ و ۳۲ درصد آن در محدوده psi 16-20بود.

شکل۳: نمودار فراوانی تغییرات فشار هیدروسیکلونهای ثانویه با استفاده از دو پمپ

مشکلات استفاده از دو پمپ کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد عبارت اند از:

- هواکشیدن پمپ های کنسانتره پرعیارکنی اولیه و رمقگیر

- نوسان فشار در هیدروسیکلونهای ثانویه

- نوسان سطح مخزن پمپ سیکلونهای ثانویه

- ایجاد حفرهزایی در پمپها

- تولید نرمه

محاسبه دبی وارد شده به مخزن انتقال کنسانتره پرعیارکنی اولیه و رمقگیر

بر اساس پایشهای انجام شده از سطح مخزن کنسانتره پرعیارکنی اولیه و رمقگیر مشخص شد که سطح پالپ در این مخازن پایین بوده است.دلیل کاهش دبی کنسانتره بخش پرعیارکنی اولیه ،کاهش عیار خوراک کارخانه از ۱٫۱۷ به ۰٫۶۰ می باشد که این کاهش دبی باعث ایجاد نوسان بار در مدار خردایش مجدد شده است. جهت محاسبه مقدار دبی کنسانتره سلول های پرعیارکنی اولیه و کنسانتره سلول های رمقگیر و مشخص کردن میزان کاهش دبی، ابتدا از نقاط مختلف مدار نمونه گیری انجام شد و با عیارسنجیهای انجام شده مدارفلوتاسیون با استفاده از نرم افزار موازن، موازنه جرم شد.با محاسبات انجام شده از مقدار دبی راهیافته به مخزن کنسانتره پرعیارکنی اولیه و رمقگیر مشخص شد که ۶۸۵ متر مکعب بر ساعت دبی به مخزن کنسانتره پرعیارکنی اولیه و رمقگیر انتقال مییابد که با طرح اولیه کارخانه که ۹۷۳ مترمکعب بر ساعت است کاهش ۳۰ درصدی دبی داشته است.

استفاده از یک پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیردر مدار

به دلیل کاهش دبی ورودی به مخزن کنسانتره پرعیارکنی اولیه و رمقگیر استفاده از دو پمپ همانطور که مشخص شد باعث نوسان بار در مدار خردایش مجدد شد به همین منظور از یک پمپ در زمان استفاده از کلکتور ۴۱۳۲ برای انتقال کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد استفاده شد.بررسی ها نشان داد مخزن تقسیم کننده بار به مخازن کنسانتره پرعیارکنی اولیه و رمقگیر شروع به سرریز کردن کرد که دلیل آن بخاطر سنگین بودن کف در زمان استفاده از کلکتور ۴۱۳۲ می باشد و همچنین در اتاق کنترل نمودار فشار هیدروسیکلونهای ثانویه در عدد psi 19 تقریبا ثابت شد و در ادامه نوسان سطح مخزن پمپ سیکلون ثانویه نیز کمتر شد(شکل ۴).

شکل۴: نمودار فشار هیدروسیکلونهای ثانویه و سطح مخزن با استفاده از یک پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیردر مدار

در ادامه نیز در شرایط استفاده از کلکتور Z11 و۷۲۴۰ استفاده از یک پمپ برای انتقال کنسانتره پرعیارکنی اولیه و رمقگیر به مدارخردایش مجدد انجام شد و مشاهده شد مخزن تقسیم کننده بار به مخازن کنسانتره پرعیارکنی اولیه و رمقگیر و مخزن پمپ نیز مشکل سرریز نداشته و همچنین بار به صورت یکنواخت به مدارخردایش مجدد ارسال میشد.

استفاده از یک پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیردر شرایط رافرمستقیم

با توجه به عیار مس و ترکیب کانی شناسی خوراک ورودی به کارخانه در طراحی اولیه، این امکان در نظر گرفته شده است تا کنسانتره چهار سلول اول هر ردیف از پرعیارکنی اولیه توسط پمپهای رافر مستقیم به خوراک مرحله شستشوی یک اضافه شود. این اقدام به این دلیل است که با توجه به احتمال بیشتر شناوری ذرات ریز و آزاد شده در سلولهای ابتدایی،کنسانتره این چهار سلول نسبت به سایر سلولها سهم کمتری از ذرات قفل شده را دارد لذا عیار مس این بخش به کنسانتره نهایی و کنسانتره سلولهای شستشو نزدیک است. همچنین با توجه به اینکه سهم زیادی از کنسانتره این بخش حاوی ذرات ریز و آزاد شده است، انتقال آن به مدار خردایش مجدد احتمال تولید نرمه در مدار را بیشتر میکند که این کار به منظور افزایش بازیابی کلی مدار انجام میشود. درصورت انتقال کنسانتره چهار سلول ابتدایی هر ردیف پرعیارکنی اولیه توسط پمپ های رافر مستقیم به سرریز هیدروسیکلونهای ثانویه حجم بار منتقل شده به مخزن انتقال کنسانتره سلول های پرعیارکنی اولیه و رمق گیر کاهش می یابد. به منظور محاسبه دبی کنسانتره چهارسلول پرعیارکنی اولیه به سرریز هیدروسیکلون های ثانویه،از خوراک،کنسانتره و باطله چهارسلول اول پرعیارکنی اولیه نمونه برداری به مدت دو ساعت و در بازههای زمانی هر ۱۵دقیقه یک بار انجام شد، به طوری که متوسط دبی راه یافته به سرریز هیدروسیکلونهای ثانویه برابر ۱۳۵٫۶۵ مترمکعب بر ساعت میباشد.

با محاسبات بدست آمده از کنسانتره چهارسلول پرعیارکنی اولیه به سرریز هیدروسیکلون های ثانویه، همانطور که در شکل۵ مشخص است استفاده از دو پمپ کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد به دلیل دبی کم کنسانتره باعث ایجاد نوسان فشار در هیدروسیکلون ثانویه میشود، به طوری که متوسط فشار آن برابر با psi 10.71 می باشد. به همین منظور از یک پمپ برای انتقال کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد استفاده شد ومشخص شد در زمان استفاده از یک پمپ کنسانتره پرعیارکنی اولیه و رمقگیربه مدار خردایش مجدد،متوسط فشار هیدروسیکلونهای ثانویه برابر با psi17.74 است. همچنین مخزن تقسیم کننده بار به مخازن کنسانتره پرعیارکنی اولیه و رمقگیر و مخزن پمپ هیچگونه سرریزی نداشته است.

شکل۵: نمودار فشار هیدروسیکلونهای ثانویه با استفاده ازیک پمپ انتقال کنسانتره پرعیارکنی اولیه و رمقگیردر مدار هنگام استفاده از پمپهای رافر مستقیم

بررسی خرابی پمپهای گریزازمرکز

از جمله خرابی پمپهای گریزازمرکز در کارخانه پرعیارکنی ۱ عبارت اند از:

- بریدن شافت: زمانی یکی از پمپ ها از مدار خارج میشود به دلیل رسوب گرفتگی بار در داخل مخزن و همچنین سیمانی شدن بار بعد از مدتی،زمانی که پمپ وارد مدار میشود بریدن شافت پمپهای گریزاز مرکز اتفاق میافتد.

- خوردگی پروانه پمپ

- سوراخشدن پوسته پمپ

دلیل خوردگی پروانههای پمپ و همچنین سوراخ شدن پوسته پمپ به عواملی مانند ایجاد پدیدهکاویتاسیون، کارکرد بالای پمپ،جنس و پخت لاستیک پروانه پمپ و ترک خوردگی یا سوراخ بودن لاستیک پروانه مربوط میشود(شکل ۶).

شکل۶: بررسی خرابی پمپهای گریز از مرکز