در این ارائه که مورخ ۱۴۰۰/۰۹/۲۵ برگزار گردید به موضوع بازرسی فرآیندی بخش سولفور زدایی (فلوتاسیون) خطوط تولید کنسانتره ۶،۵و۷ محتمع صنعتی و معدنی گلگهر پرداخته شد.

سلول فلوتاسیون ومکو

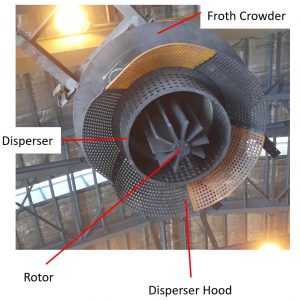

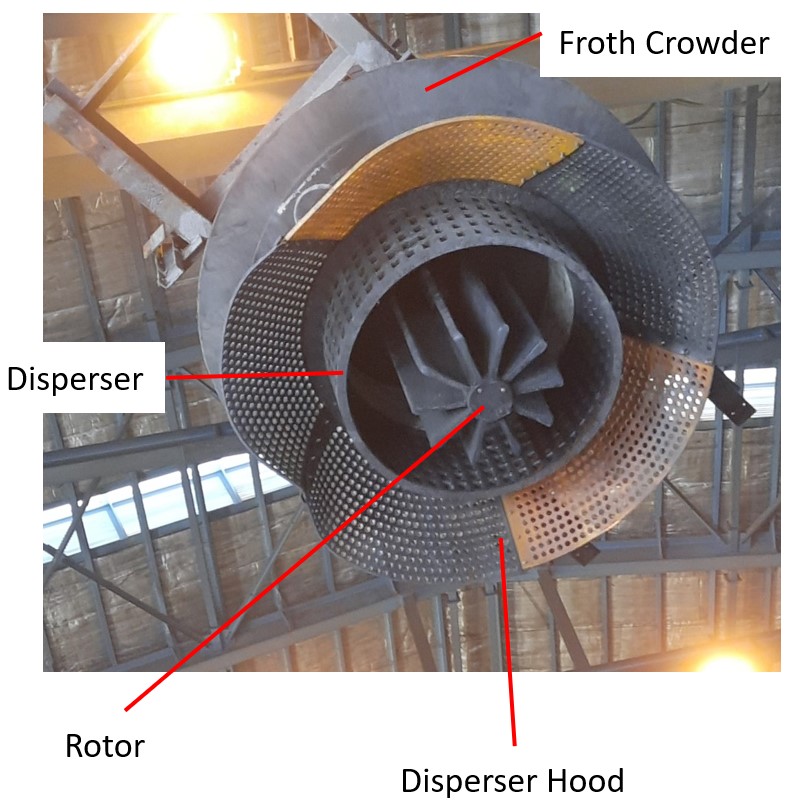

در شکل ۱ و ۲ اجزاء سلول فلوتاسیون ومکو استفاده شده در خطوط تولید کنسانتره ۶،۵و۷ نمایش داده شده است. در ادامه هر یک از اجزاء به طور مختصر توضیح داده میشود.

شکل ۱ : اجزاء سلول فلوتاسیون ومکو خطوط تولید کنسانتره ۶،۵و۷

- Disperser

حرکت چرخشی پالپ را به حرکت محوری تبدیل میکند . باعث برش حباب هوا و همینطور افزایش برخورد حباب هوا با ذرات میشود.

- Disperser Hood

جلوگیری از اغتشاش در سطح کف.

- Rotor

همزنی است که باعث افزایش برخورد ذرات با حباب هوا، ایجاد گرداب جهت مکش هوا از هوای بیرون سلول و پالپ به داخل Draft Tube میشود.

- جمع آورنده کف (Froth Crowder)

باعث هدایت کف به سمت کانالهای انتقالدهنده کف میشود.

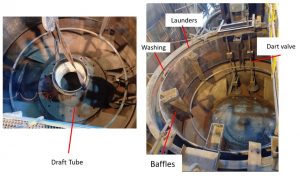

شکل ۲ : اجزاء سلول فلوتاسیون ومکو خطوط تولید کنسانتره ۶،۵و۷

- کانال جمعآوری کف (Landers)

کف داخل این بخش ریخته میشود و به بخش مربوطه منتقل میشود.

- شیر نیزهای (Dart Valve)

برای کنترل ارتفاع کف از شیرهای نیزه ای استفاده میشود.

- Baffles

تیغههایی که باعث اختلاط بهتر مواد در سلول میشود و از حرکت گردابی در داخل سلول جلوگیری میکند.

- آب شستشو کانال جمع آوری کف

از آنجایی که حجم بسیار زیادی از کف را هوا تشکیل میدهد، سرعت حرکت آن بسیار پایین میباشد و از آب شستشو برای سرعت بخشیدن به کف در کانال جمع آوری کف استفاده میشود.

- Draft Tube

محفظهای که پالپ از پایین آن توسط خلأ ایجادشده توسط روتور وارد میشوند و در آن حباب هوا با پالپ برخورد پیدا میکند.

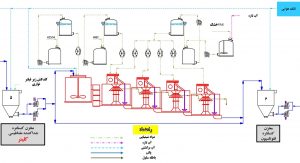

سیستم توزیع مواد شیمیایی

مطابق با طراحی اولیه کارخانه، هر ماده شیمیائی دارای دو مخزن میباشد؛ در مخزن ذخیره، ماده به مقدار کافی نگهداری شده و به مخزن روزانه پمپ میشود، سپس از مخزن روزانه، ماده افزودنی به سلولهای فلوتاسیون پمپ میگردد. جهت آمادهسازی کلکتور (PAX) نیاز به یک مخزن اضافی برای حل کردن پودر گزنتات پتاسیم در آب میباشد. مواد شیمیایی توسط یک سیستم کنترلی به داخل سلولهای فلوتاسیون اضافه میشد و به علت اینکه نیاز به هزینههای مراقبت و تعمیرات داشت، مورداستفاده قرار نگرفت. شکل ۳ مدار جریان مواد شیمیایی طبق طراحی اولیه کارخانه میباشد همانطور که در این شکل مشاهده میشود طبق دستورالعمل اولیه باید در هر سلول کلکتور(PAX) و در سلول اول کفساز (MIBC) اضافه شود. همچنین جهت تنظیم pH از اسیدسولفوریک استفاده میشده است. میزان اضافه کردن اسید سولفوریک، کلکتور و کف ساز طبق طرح به ترتیب ۲۰۰۰، ۲۰۰ و۵۰ گرم بر تن است.

شکل ۳ : سیستم توزیع مواد شیمیایی طبق طرح

در حال حاضر کلکتور و کفساز فقط در مخزن آمادهساز مورداستفاده قرار گرفته و اضافه کردن اسیدسولفوریک نیز از مدار حذف شده است و به طور کلی از هیچ سیسیتم کنترلی برای اضافه کردن مواد شیمیایی استفاده نمیشود و توسط شیرهای دستی میزان مصرف کلکتور کنترل میشود. کف ساز از بشکه به صورت مستقیم اضافه میشود. میزان اضافه کردن کلکتور و کف ساز طبق دستورالعمل در حال حاضر به ترتیب ۷۰ و۳۶ گرم بر تن است (شکل ۴ ).

شکل ۴ : سیستم توزیع مواد شیمیایی در حال حاضر

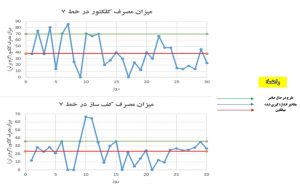

در شکل ۵ میزان مصرف کلکتور و کفساز در خط تولید کنسانتره ۷ نشان داده شده است که با مقدار دستورالعمل مغایرت دارد. علت این امر عوامل زیر میباشد:

- از مدار خارج شدن دوزینگ پمپهای مواد شیمیایی و سیستمهای کنترلی

- بی توجهی مراقبتکار

- گرفتگی لوله اضافه شدن کلکتور

- آماده سازی نامناسب و متغیر بودن غلظت کلکتور

شکل ۵ : میزان مصرف مواد شیمیایی در خط تولید کنسانتره ۷ مجتمع صنعتی و معدنی گل گهر

1 دیدگاه

سعید

عالی. خداقوت. به امید موفقیت های بیشتر برای شما و مرکز تحقیقات