در ارائهای که در مورخ ۱۳۹۸/۱۱/۲۴ برگزار شد به موارد زیر پرداخته شد:

-

بررسی سهم شناوری ترکیبات مختلف در سلولهای مرحلهی پرعیارکنی اولیه

-

دلایل هدرروی مس در مدارهای فلوتاسیون

-

بررسی سهم ذرات باارزش راهیافته به باطله

-

ارائه پیشنهاد برای بهبود بازیابی ذرات درشت

با بررسی سهم شناوری کانیهای مختلف در سلول های رافر مشخص شد:

- شناوری بیش از حد سیلیس در ۵ سلول انتهایی هر ردیف

- افزایش دبی هوا جهت بارکشی از سلولها، بجای مصرف مقدار کافی و توزیع مناسب مواد شیمیایی (بخصوص کلکتور)

- برابری عیار مس چهار سلول اول با عیار کنسانتره کلینر

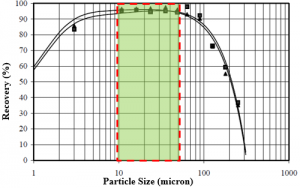

بهترین دانهبندی برای بازیابی کانیهای سولفیدی مس در محدودهی ۱۰ تا ۵۰ میکرون است که برای کارخانه با انجام نمونهبرداری به دست آمده است.

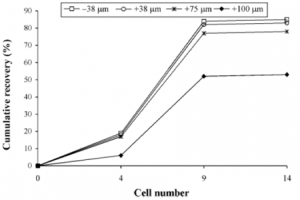

با بررسیهایی که در کارخانه انجام گرفت، مشخص گردید بیشترین بازیابی برای ابعاد کوچکتر از ۳۸ میکرون به دست میآید و به رسیدن دانهبندی به بالای ۱۰۰ میکرون به شدت بازیابی کاهش مییابد.

نمونهبرداری از باطله مرحله رافر و رمقگیر نشان داد که هدرروی ذرات درشت با عیار بالا در مرحلهی پرعیارکنی اولیه و هدرروی ذرات ریز (نرمه) با عیار بالا در مرحلهی رمقگیر بسیار زیاد است.

برای افزایش بازیابی ذرات درشت نیاز است که مقدار مصرف و توزیع مواد شیمیایی به خصوص کفساز افزایش یابد و از تجهیزاتی مانند همزن و پارو به صورت مستمر استفاده شود تا مشکلات زیر که جلوگیری میکند از افزایش بازیابی ذرات درشت کاهش یابد.

- مشکل در حال تعلیق نگه داشتن ذرات درشت برای افزایش امکان برخورد با حباب ها

- تلاطم زیاد و جدا شدن ذرات درشت (بیش از ۱۵۰ – ۱۰۰ میکرون)

- نیروی اتصال ضعیف بین ذره درشت و حباب

- زمان تماس (سٌر خوردن) کم ذرات درشت روی حباب

اقدامات قابل انجام در بخش آسیاکنی و فلوتاسیون:

- تنظیم تناژ آسیاها در حد مطلوب

- تنظیم درصد جامد درون آسیا

- تنظیم فشار و درصد جامد خوراک هیدروسیکلونهای اولیه

- تنظیم درصد جامد خوراک مدار فلوتاسیون

- پایش پیوستهی دانهبندی سرریز هیدروسیکلونهای اولیه

- افزایش مقدار مصرف کفساز و کلکتور

- تنظیم فشار و درصد جامد خوراک هیدروسیکلونهای ثانویه

- توجه به تعمیر و نگهداری پارو و همزن

- پایش پیوستهی دانهبندی سرریز هیدروسیکلونهای ثانویه