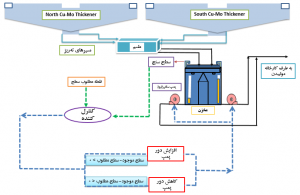

در سمینار برگزار شده در روز پنج شنبه مورخه ۱۰/۰۳/۹۷ به بررسی راهبری تیکنرهای مس و مس-مولیبدن پرداخت شد. در ابتدای این سمینار به بررسی حلقه کنترل سطح مخزن جمعآوری تهریز تیکنرهای کنسانتره مس و مس-مولیبدن شمال و جنوب با تغییر دور پمپ افقی، مشکلات راه اندازی حلقه و در نهایت اقدامات صورت گرفته به موجب در مدار قرار دادن حلقه مذکور پرداخته شد. در شکل۱ شمای کلی این حلقه کنترلی را نشان میدهد.

شکل۱- شمای کلی حلقه کنترل سطح مخزن جمعآوری تهریز تیکنرها با تغییر دور پمپ

ضرورت راهاندازی:

- جلوگیری از سرریز کردن مخزن و در ادامه برگرداندن بار به تیکنر

- کاهش استهلاک ناشی از هوا کشیدن پمپ

- جلوگیری از ورود نوسان به کارخانه مولیبدن

از جمله مشکلات این حلقه کنترلی میتوان به موارد زیر اشاره نمود :

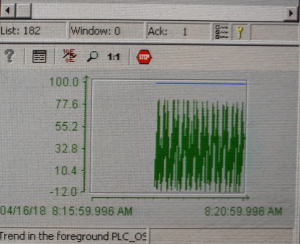

- نوسان شدید در نمایش سطح مخزن

از علل این نوسان شدید که درشکل۲ مشاهده میشود میتوان به نحوه ریزش پالپ به درون مخزن و عبور از از زیر حسگر و به خطا انداختن حسگر در تشخیص میزان واقعی سطح اشاره کرد، همچنین معیوب بودن سطح سنج( نمایش سطح با مقدار منفی) دلیل دیگر این نوسان میتواند میباشد.

- عدم تنظیم دور پمپ از محل یا اتاق کنترل

به جهت جلوگیری از سرریز نمودن پالپ از این مخزن، پمپ را در حالت ۱۰۰ درصد دور تنظیم و ثابت نموده اند، که این مورد باعث هوا کشیدن پمپ، افزایش استهلاک آن و نیز قطع و وصل شدن بار در ابتدای کارخانه مولیبدن میگردد. این قطع و وصل شدن موجب ایجاد نوسان در دانسیته بار ورودی به این کارخانه میشود.

شکل۲- نوسان شدید در نمایش سطح مخزن جمعآوری تهریز تیکنرهای مس-مولیبدن شمال-جنوب

اقداماتی که در راستای کنترل نوسانات سطح و نیز راهاندازی حلقه کنترل صورت گرفته است به شرح زیر است:

- ساخت و نصب لوله اغتشاشگیر

همانطور که در شکل۳ مشاهده میشود لوله ای به قطر۶ اینج و طول ۲۲۰ سانتی متر آماده شد. به جهت یکسان شدن سطح پالپ درون مخزن و درون لوله نیاز به ایجاد تعدادی سوراخ روی لوله میباشد. نکته ای که در نحوه ایجاد سوراخها مطرح میباشد، قرارگیری تمامی سوراخها در یک طرف لوله است و طرف دیگر لوله کاملا مسدود است، دلیل این کار به نحوه ریزش پالپ درون مخزن مربوط است. به هنگام نصب، آن طرف از لوله که فاقد سوراخ است باید در معرض ریزش پالپ قرار گیرد.

شکل۳-ساخت و نصب لوله اغتشاش گیر

- تعویض سطح سنج معیوب

همانطور که اشاره شد با بررسیهای واحد ابزاردقیق مشخص گردید که سطحسنج معیوب است و به همین منظور سطح سنج معیوب با سطحسنج جدید تعویض گردید(شکل۴).

- تنظیم دور پمپ

پس از نصب لوله اغتشاش گیر و تعویض سطحسنج میزان نوسانات سطح به حالت طبیعی بازگشت. اما به منظور استفاده از حلقه کنترلی لازم است که پمپ مربوطه تنظیم دور گردد(شکل۴).

شکل۴- سطح سنج جدید، نصب آن و تعیین دور پمپ

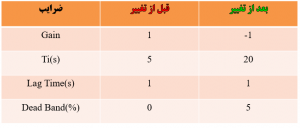

- راهاندازی حلقه کنترلی و اعمال تغییر ضرایب کنترلی مناسب

ضرایب مربوط به این حلقه کنترلی بهینه نبوده و به جهت بهبود عملکرد حلقه کنترلی ضرایب بهینه تعیین و توسط واحد ابزاردقیق اعمال گردید(جدول۱)

جدول۱- تغییر ضرایب حلقه کنترلی و مقادیر آن قبل و بعد از تغییر

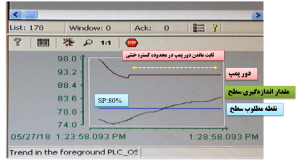

با اعمال ضرایب بهینه، نحوه عملکرد این حلقه کنترلی بهبود یافت(شکل۵)

شکل۵- گراف مربوط به تغییرات پارامترهای کنترلی حلقه کنترل سطح مخزن به هنگام خودکار بودن

همانطور که مشخص است با انتخاب محدوهی۵ درصد به عنوان گستره خنثی سطح در مقدار مطلوب با حداقل تغییر دور پمپ کنترل میگردد.

در ادامه این سمینار به ببرسی مشکل گرفتگی نازلهای دوش دور تیکنرهای مس-مولیبدن شمال و جنوب پرداخته شد. به طور متوسط بیش از نیمی از این نازل ها به دلیل گرفتگی کارایی مطلوب در عقب راندن کف روی سطح به عقب و جلوگیری از ورود به کانال آب سرریز را نداشته و همین موضوع باعث افزایش کدورت آب سرریز و هدرروی سالیانه ۳۰۰ تن کنسانتره میگردد(شکل۶).

شکل۶- سطح تیکنر مس-مولیبدن شمال، افزایش کف و راهیابی آن به کانال آب سرریز

پس از رفع گرفتگی نازلهای مسدود میزان کف در نزدیکی کانال آب سرریز و هدرروی کنسانتره از این طریق به میزان قابل توجهی کاهش یافت( شکل۷).

شکل۷-وضعیت کف روی سطح تیکنر مس-مولیبدن شمال پس از رفع گرفتگی نازلهای مسدود

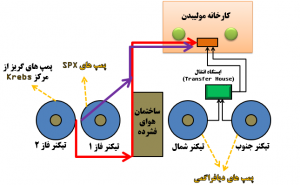

از موضوعات دیگری که در این سمینار عنوان و مفصلا بررسی شد، میتوان به ضرورت راهاندازی ساختمان انتقال مواد، اقدامات صورت گرفته و اقدامات باقی مانده در همین راستا اشاره نمود. شکل۸ مسیر کنونی انتقال پالپ از تهریز تیکنرهای مس-مولیدن فاز۱ و ۲ را نشان میدهد.

شکل۸-وضعیت کنونی پمپهای تیکنرهای مس-مولیبدن فاز۱ و۲

ضرورت راهاندازی:

- افزایش دانسیته تهریز و افزایش کارایی مدار فلوتاسیون کارخانه مولیبدن

- همگن سازی خوراک کارخانه مولیبدن از نظر عیار و دانسیته

- حذف پمپهای فعلی و در نتیجه کاهش تعمیرات و نگهداری( پمپ هایSPX فاز۱ و سانتریفیوژ فاز۲)

- افزایش میزان آبگیری(افزایش میزان آب سرریز)

اقدامات صورت گرفته:

- نصب پمپهای دیافراگمی برای انتقال پالپ از تهریز به مخزن جمعآوری(شکل۹)

- نصب پمپ های سانتریفیوژ برای انتقال پالپ از ساختمان انتقال به کارخانه مولیبدن

لوله کشی آب مصرفی برای پشت پمپهای دیافراگمی(شکل۱۰)

شکل۹- نصب پمپهای دیافراگمی و مسیرهای انتقال پالپ از تهریز

شکل۱۰- مسیر آب مصرفی برای پشت پمپهای دیافراگمی

ازجمله اقدامات باقیمانده جهت راهاندازی نهایی این ساختمان میتوان به موارد زیر اشاره کرد:

- نصب دانسیته سنج برای مسیرهای تهریز تیکنر فاز۱(شکل۱۱)

- تهیه آشکارساز برای دانسیتهسنج خط۲ تیکنر فاز۲(شکل۱۱)

نصب سطحسنج مخزن، کنترل دور پمپها و راهاندازی حلقه کنترلی مربوطه

شکل۱۱- وضعیت تجهیزات مربوط به تعیین دانسیته تهریز تیکنرهای مس-مولیبدن فاز۱ و۲

در ادامه مطالب مورد بررسی در این سمینار به وضعیت راهاندازی دوش دور برای تیکنر مس-مولیبدن فاز۲ پرداخته شد. سیشتم کف شکنی این تیکنر متشکل از دوش شعاعی و دو عدد کفروب که بر روی پاروهای بزرگ تیکنر نصب میگردد، میباشد(شکل۱۲).

شکل۱۲- نحوه اتصال کفروب به پاروی تیکنر مس-مولیبدن فاز۲

از جمله مشکلات این سیستم کفشکنی میتوان موارد زیر را نام برد:

- کنده شدن کفروب ها(در اثر گیر کردن به کانال خوراکدهی تیکنر) و عدم کارایی مطلوب دوشهای شعاعی بدون کف روب

- نیاز به تخلیه تیکنر برای اتصال کفروبها

شکل۱۳- سطح تیکنر مس-مولیبدن فاز۲

در ادامه به اقدامات صورت گرفته جهت راهاندازی دوش دور تیکنر مس-مولیبدن فاز۲ پرداخته شد.

گزیده ای از اقدامات صورت گرفته به شرح زیر است:

- تهیه۴ شاخه۱۲ متری لوله ۳ اینچ و ۱۱ شاخه۶ متری لوله ۲ اینچ

- تهیه U Bolt های ۲ و ۳ اینج برای مهار لولهها روی حفاظهای نگهدارنده

- نصب۳۶ عدد حفاظ به فاصله ۳ متر برای نگهداری لوله ها

- نورد لولهها توسط کارگاه۷۳

شکل۱۴- اقدامات صورت گرفته جهت راهاندازی دوش دور تیکنر مس-مولیبدن فاز۲

مشکلی که پس از نورد لولهها رخ داد ، زیاد شدن انحنای آنها و عدم قرارگیری روی حفاظهای نگهدارنده بود(شکل۱۵). به منظور برطرف نمودن مشکل رخ داده در انحنای لولههای مذکور اقدام به ساخت شابلون توسط واحد ۷۳ و اصلاح مجدد انحنا لولهها در دستور کار قرار گرفت(شکل۱۶). پس از اصلاح چند شاخه از لولهها روی تیکنر نصب گردید(شکل۱۷).

شکل۱۵- زیاد شدن انحنا لولهها پس از نورد

شکل۱۶- تهیه شابلون به منظور اصلاح انحنا نورد لولهها

شکل۱۷- نصب تعدادی از لوله های اصلاح شده روی تیکنر مس-مولیبدن فاز۲

در انتهای این سمینار به بررسی پارامترهای مهم در راهبری تیکنرهای مس شماره۳ و۴ و تجزیه و تحلیل حالات مختلف این راهبری پرداخته شد، از جمله پارامترهای مهم در راهبری این تیکنرها میتوان به موارد زیر اشاره نمود:

- میزان بار دریافتی(۳۳%-۵۰%-۱۰۰%)

- دانسیته تهریز تیکنر( توجه به دانسیته بحرانی تهریز)

- سطح مخزنهای خوراکدهی به فیلترها

- تعداد فیلتر فشاری در مدار

- امکان برگرداندن بار به تیکنر(Circulation)

حالات مختلف راهبری در ۳ دسته کلی با رنگهای مختلف در جدول ۲ آمده است.

جدول۲- حالات مختلف راهبری تیکنر مس شماره۳ و۴

- نکات کلی راهبری!

- در صورت پایین بودن دانسیته: برگرداندن بار به تیکنر به صورت تک پمپ (سطح مخزن تانک خوراکدهی، تعداد فیلتر و مقدار بار ورودی در نظر گرفته نمی شود).

- در صورت بالا بودن دانسیته یک تیکنر و پایین بودن دانسیته تیکنر دیگر، قسمت عمده بار باید به تیکنر با دانسیته کمتر هدایت شود.

- راهبری نادرست!

- برگرداندن بار به تیکنر به صورت جفت پمپ

- یک پمپ به سمت تانک خوراکدهی/ برگرداندن بار به تیکنر بهصورت تک پمپ

- کم بودن بار ورودی و تقسیم آن بین دو تیکنر

- راهبری درست در این حالت: ارسال تمامی بار به یک تیکنر و تک پمپ برگرداندن بار به تیکنر دیگر