دهمین جلسه هفتگی مرکز تحقیقات کاشیگر در کارخانه تغلیظ سرباره در تاریخ ۳دی ۱۴۰۳، با موضوع استانداردسازی راهبری بخش خردایش ؛ جدا کردن مس فلزی ورودی به کارخانه در مراحل اولیه مدار خردایش برگزار شد.

در این جلسه باتوجه به تعیین اهداف جدید در کاهش عیار باطله کارخانه تغلیظ سرباره مجتمع مس سرچشمه، به بررسی استاندارد سازی راهبری بخش خردایش (جداکردن مس فلزی ورودی به کارخانه در مراحل اولیه مدار خردایش) با بررسی پروژهای مشابه توسط آقایان پروفسور بنیسی و پروفسورلاپلانت در سال۱۹۹۱ در کارخانه طلای Hemlo کانادا (شکل۱) پرداخته شد.

شکل۱: پروژه بررسی رفتار طلا در مدار خردایش کارخانه فرآوری طلاHemlo کانادا توسط پروفسور بنیسی و پروفسورلاپلانت

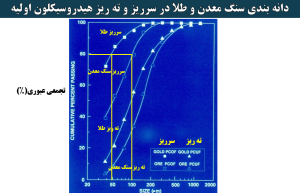

همانطور که در شکل۱ مشخص است، مدار خردایش این کارخانه تاحدود زیادی مشابه کارخانه تغلیظ سرباره مجتمع مس سرچشمه است. براساس دانهبندی سنگ معدن و طلا در سرریز و ته ریز هیدروسیکلون اولیه (شکل۲)، مشخص شده است که درصد تجمعی عبوری طلا نسبت به سنگ معدن درهر دو قسمت بیشتر است.

شکل۲: نمودار درصد تجمعی عبوری سنگ معدن و طلای ته ریز هیدروسیکلون اولیه مدار خردایش کارخانه طلا Hemlo

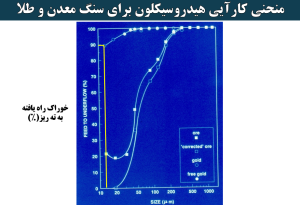

در نمودار شکل ۳ منحنی کارایی هیدروسیکلون برای سنگ معدن و طلا به چهار قسمت سنگ معدن، سنگ معدن پرعیار، طلا و طلای آزاد مشخص شدهاند. براساس نمودار منحنی کارایی، بار در گردش سنگ معدن ۲٫۸ و طلا ۶۸ درصد میباشد که نشان دهنده وجود ذرات ریز در حال گردش در مدار خردایش میباشند.

شکل۳: محنی کارایی هیدروسیکلون برای سنگ معدن و طلا

یکی از مهمترین قوانین طراحی کارخانههای فرآوری، جداسازی مواد باارزش در اولین فرصت است. در کارخانه Hemlo پس از بررسیهای انجام شده مشخص شد که ذرات آزاد طلای زیادی درحال گردش در مدار هستند و امکان جداسازی آنها در مدار خردایش وجود دارد. بنابراین پروفسور بنیسی و پروفسور لاپلانت طرحی را برای فلوتاسیون آنی ذرات در مدار خردایش ارائه دادند (شکل۴). این طرح موجب کاهش هدرروی طلا در باطله، کاهش گردش طلا در مدار، جدایش زودتر و راحتتر برخی از ذرات طلا شد.

شکل۴: فلوتاسیون آنی ذرات طلا در مدارخردایش کارخانه Hemlo

طی بررسیهای انجام شده مشخص شده که در صورتیکه سرباره حاصل از کورههای ذوب بهصورت آهسته سرد شوند، تاثیرات مثبتی بر روند عیار و بازیابی فرآیند تغلیظ سرباره مس گذاشته خواهد شد. بنابراین میتوان با ریختن پاتیل سربارهها به داخل سطوح صاف و کاهش ضخامت این لایه، اندازه بلور و سختی را به شکل مناسبتری در اختیار داشت (شکل ۵).

شکل۵: تخلیه سربارهها داخل خندق (Ditch)

خوراک ورودی کارخانه سرباره از چند بخش شامل سربارههای قدیمی که بهصورت تودهای سرد شده، سربارهای که با ریختن پاتیل به داخل خندق به شکل آهسته سرد شده و سنگ معدن که ریجکت آسیاهای کارخانه تغلیظ مجتمع مسسرچشمه میباشند، تشکیل شده است (شکل ۶).

شکل۶: خوراک ورودی کارخانه تغلیظ سرباره

همانطور که در شکل ۷ مشخص است، سربارههای موجود که خوراک ورودی به کارخانه تغلیظ سرباره هستند، دارای مس فلزی خالص در بستر خود میباشند. با توجه به اینکه بخشی از مس موجود در کورههای ذوب در فاز مایع نزدیک به سربارهها هستند. بخشی از آنها به همراه سرباره به داخل پاتیلهای ذوب ریخته میشوند.

شکل۷: ذرات و قطعات مس فلزی موجود در بستر سرباره

اولین قسمت از مدار آسیاکنی کارخانه تغلیظ سرباره، آسیای نیمه خودشکن است که خوراک ورودی آن محصول سنگ شکن فکی است که به انبار ذخیره ابتدای مدار فرستاده میشود. مواد برگشتی از آسیای نیمه خودشکن پس از جدایش روی سرند، به روی نوار برگشتی آسیای نیمه خودشکن ریخته میشوند و توسط یک پولی مغناطیسی، جدایش ذرات آهنی و سرباره انجام میشود.

شکل۸: تجهیزات واقع در جریان خروجی از آسیای نیمهخودشکن

طی یک بازه نمونهگیری ۱۵دقیقهای، برخی از قطعات محتمل مس فلزی برروی نوار برگشتی جمع آوری شدند. پس از تقسیم این قطعات به ۵ دامنه ابعادی (شکل۹) و عیارسنجی آنها مشخص شد که عیار متوسط مس این قطعات ۹۷درصد است. باتوجه به نتایج بدستآمده مشخص شد که مس فلزی موجود در حال گردش داخل آسیاینیمه خودشکن است و پس از رسیدن به ابعاد مناسب برای فلوتاسیون، باتوجه به خواص شیمیایی و دانسیته بالای آن نمی توان این ذرات مس را به وسیله حباب هوا شناور کرد و علت افزایش عیار باطله مس در کارخانه تغلیظ سرباره تا حدودی بستگی به آن دارد.

شکل۹: نمونههای مس فلزی گرفته شده روی نوار برگشتی آسیاینیمه خودشکن

درشکل۱۰ درام مغناطیسی نوار برگشتی آسیاینیمه خودشکن را مشاهده میکنید که پس از نصب، عملکرد مناسبی نداشت. درنتیجه پس از چند روز استفاده از این درام، جدایش فلزات آهنی به واسطه آهنربای مغناطیسی در نوار بعدی انجام شد. پس از بررسی های انجام شده مشخص شد که یکی از نقاطی که همواره مس فلزی را میتوان جمع آوری کرد، در همین نقطه میباشد. درنتیجه محلی که برای جدایش مس فلزی موجود در خوراک کارخانه تغلیظ سرباره مشخص شد، درام مغناطیسی است و میتوان عیار باطله فلوتاسیون تغلیظ سرباره را با جدایش مس فلزی موجود برروی نواربرگشتی که سهم کمی در افزایش عیار باطله مدارفلوتاسیون دارد را کاهش داد.

شکل۱۰: محل جدایش مس فلزی روی نوار برگشتی