هشتمین جلسه هفتگی کارخانه تغلیظ سرباره مجتمع مس سرچشمه مرکز تحقیقات فرآوری مواد کاشی گر در تاریخ ۱ آذر ۱۴۰۳ برگزار شد، به بررسی استاندارد سازی مدارخردایش کارخانه تغلیظ سرباره با هدف ایجاد امکان استفاده از دو آسیای گلولهای پرداخته شد.

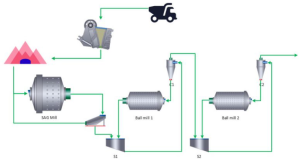

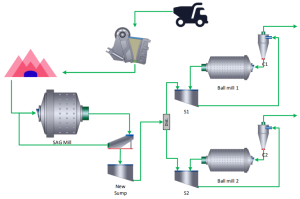

طبق طراحی اولیه مدار کارخانه تغلیظ سرباره، مدارآسیاکنی این کارخانه دارای یک آسیای نیمه خودشکن و دو آسیای گلولهای است. آسیاهای گلولهای در طراحی اصلی، به صورت سری هستند. به طوریکه محصول آسیای نیمه خودشکن ابتدا وارد آسیای گلولهای اول و محصول آن وارد آسیای گلوله ای دوم میشد (شکل ۱). کارخانه سرباره در طراحی اولیه دارای دو خوشه هیدروسیکلون است.خوشه اول که دارای ۸ سیکلون است که ۳ سیکلون آن در حالت آماده به کار هستند. طبق طرح اولیه خوراک خوشه اول از آسیای نیمه خودشکن تامین می شود؛ ته ریز این هیدروسیکلون وارد آسیای گلوله شماره یک و سرریز آن وارد آسیای گلوله ای شماره دو می شود. خوشه هیدروسیکلون شماره ۲ دارای ۲۰ سیکلون است. خوراک این خوشه هیدروسیکلون سرریز هیدروسیکلون شماره یک می باشد. طبق طرح اولیه سرریز آن وارد مدار فلوتاسیون شده و ته ریز آن وارد آسیای گلولهای شماره دو میشود. با توجه به تولید نرمه زیاد، دراین حالت مدار آسیاکنی و مشکلاتی که در فرآیند های پایین دست برای تولید رخ میداد. تصمیم گرفته شد که آسیاهای گلولهای از حالت سری خارج شوند و عملا یکی از آنها از مدار خارج شوند و در صوت امکان به صورت موازی استفاده شوند.

شکل۱: مدار سری آسیاهای گلولهای کارخانه تغلیظ سرباره مجتمع مس سرچشمه

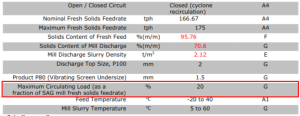

مطابق با طراحی اولیه کارخانه تغلیظ سرباره شکل۲، تناژ ورودی به آسیای نیمه خودشکن ۱۶۶٫۶۷ تن برساعت در نظر گرفته شده است. پیش بینی طراح آن ۲۰درصد بار برگشتی از آسیای نیمه خودشکن بوده است.

شکل۲: طراحی پایه آسیای نیمه خودشکن

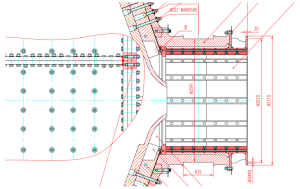

با توجه به مقدار رجکت آسیای نیمه خودشکن، طراح این کارخانه از دو سرند لرزان مطابق شکل۳ برای محصول در نظر گرفته است. مواد منتقل شده روی سرند لرزان، محصول آسیای نیمه خودشکن میباشند که به داخل شوت ریخته شده و سپس به سمت سرند لرزان فرستاده میشود. طول این سرند ۴٫۸ متر، عرض۲٫۴ متر،اندازه چشمه های بالا۱۰*۲۰ میلیمتر و چشمه های پایین آن ۶*۸ میلیمتر درنظر گرفته شده است.

شکل۳: سرندهای لرزان مدار آسیاکنی کارخانه تغلیظ سرباره

مطابق بررسیهای انجام شده (شکل۴)، درصد باربرگشتی خوراک ورودی آسیای نیمه خودشکن بین ۲ الی۵ درصد می باشد. باتوجه به محدودیت ایجاد شده به دلیل حذف یکی از آسیاهای گلوله ای که به صورت سری بودند، تناژ ورودی به کارخانه کاهش پیدا کرده است که یکی از عوامل اصلی آسیب دیدگی بیشتر در سرند لرزان میباشد.

شکل۴: درصد بار برگشتی آسیای نیمه خودشکن

با توجه به نتایج بدست آمده در سری بودن آسیاهای گلوله ای مدارآسیا کنی کارخانه تغلیظ سرباره، مدار اصلاح شده آسیاهای گلوله به صورت موازی (شکل۵) پیشنهاد شد. در این مدار قسمت های جدید شامل خوشه هیدروسیکلون جدید، مقسم خوراک ورودی به آسیاهای گلولهای، مخزن زیرآسیای نیمه خودشکن، دوپمپ برای مخزن جدید و خطوط لوله های انتقال مواد در نظر گرفته شده بود.

شکل۵: مدار موازی آسیاهای گلوله ای کارخانه تغلیظ سرباره مجتمع مس سرچشمه

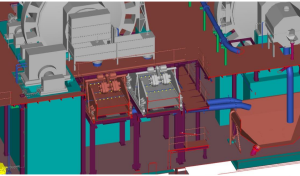

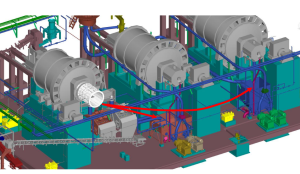

پس از بررسی های انجام شده برای جایابی تجهیزات جدید (شکل۶) مشخص شد که در قسمت برق و کنترلی کارخانه نیاز به توسعه فاز mcc کارخانه سرباره می باشد. پس از پیگیری های انجام شده مشخص شد که پروژه توسعه فاز جدید mcc بسیار زمان بر خواهد بود.

شکل۶: بررسی جایابی برای تجهیزات جدید جهت موازی شدن آسیاهای گلوله ای

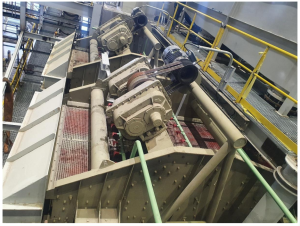

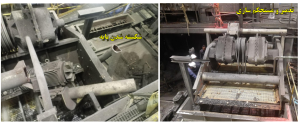

همچنین به دلیل کاهش میزان تناژ ورودی به کارخانه، کاهش بار روی سرند لرزان و خوردگی زیاد بدنه سرندهای لرزان و آسیب دیدگی شدید آنها، امکان استفاده در طولانی مدت از این سرندهای لرزان وجود ندارد (شکل۷).

شکل۷: آسیب دیدگی سرندهای لرزان

با توجه به بررسی های انجام شده، مشخص شد که می توان با توجه به تناژ رجکت، وضعیت عملیاتی کارخانه، سایز و شکل دهانه خروجی آسیای نیمه خودشکن (شکل۸) از یک سرند ترومل در دهانه خروجی به جای سرند لرزان استفاده کرد.

شکل۸: دهانه خروجی آسیای نیمه خودشکن

بنابراین با توجه به ظرفیت ایجاد شده در بکارگیری از سرند ترومل، بدون درنظر گرفتن پروژه توسعه فاز MCC کارخانه تغلیظ سرباره، با کمترین اتلاف زمان در تغییر مدار، می توان آسیاهای گلولهای مدار آسیاکنی کارخانه تغلیظ سرباره را به صورت موازی براساس طراحی جدید (شکل۹) استفاده کرد.

شکل۹: طرح جدید مدار آسیاکنی کارخانه تغلیظ سرباره همراه با استفاده از سرند ترومل