این جلسه در تاریخ ۲۷ اردیبهشت ۱۴۰۳ با موضوع بررسی مدار خردایش کارخانه فرآوری سرباره برگزار شد. موضوعاتی که در این جلسه مورد بحث قرار گرفتند، شامل بررسی مشخصات خوراک ورودی به کارخانه، چالشهای مدار سنگشکنی و انبار ذخیره مواد، اصلاح شوت ورودی به آسیای نیمه خودشکن و تغییر طرح آسترهای آسیای نیمهخود شکن بودند.

مقدمه

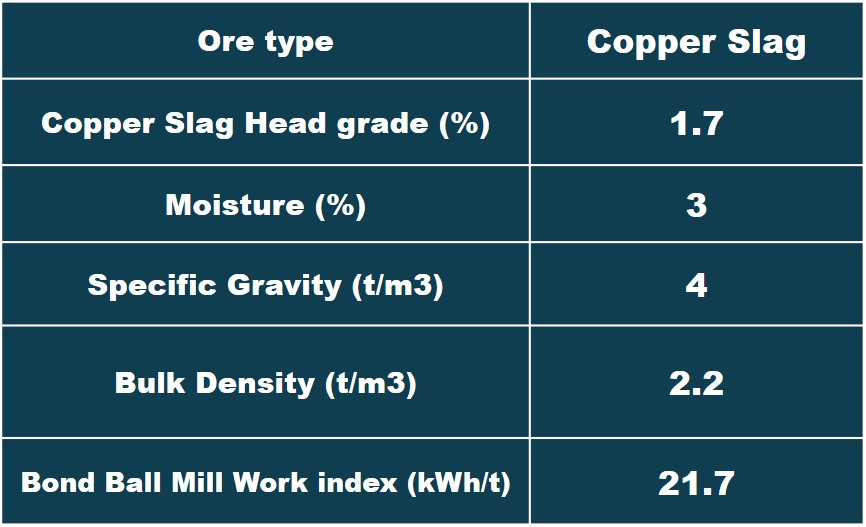

در صنعت مس، محصول کارخانه های فرآوری (کنسانتره مس) برای بدست آوردن مس با عیار بالا به کوره های ذوب شارژ می شود. کارخانههای ذوب از کنسانتره محصول کارخانه های تغلیظ مس، تغذیه می شوند. در این فرآیند تلفات مس در سرباره قابل توجه است. در مجتمع مس سرچشمه مقدار زیادی سرباره از زمان راه اندازی کارخانه ذوب تولید و ذخیره شده است. از روش های بازیابی مس از سرباره، می توان از فلوتاسیون به عنوان یکی از کارآمد ترین روشها نام برد. در جدول ۱ مشخصات خوراک ورودی به کارخانه سرباره مشخص شده است.

جدول۱: مشخصات خوراک ورودی به کارخانه سرباره

معرفی مدار کارخانه فلوتاسیون سرباره

سربارهها با ابعاد ۱۰۰% زیر ۵۰۰ میلیمتر و عیار متوسط (بر اساس طرح) ۷/۱ % مس خوراک سنگ شکن فکی را تأمین میکند. بالای این مخزن، شبکه فلزی (سرند گریزلی) وجود دارد. اندازه روزنه سرند گریزلی ۵۰ ×۵۰ سانتیمتر میباشد. ذرات با ابعاد کوچکتر از ۵۰۰ میلیمتر توسط خوراکدهنده زنجیری وارد سنگشکن فکی شده و پس از خردایش به اندازه زیر ۱۵۰ میلیمتر میرسند. مواد پس از خردایش در سنگشکن فکی، به انبار ذخیره (Stockpile) منتقل میشود. در انبار ذخیره، مواد توسط سه خوراکدهنده نواری (بالای هر خوراکدهنده دو عدد شوت وجود دارد) به نوار ۲۰۰۵ که خوراک آسیای نیمهخودشکن را تأمین میکند، انتقال داده میشود. ذرات عبورکرده از سرند (کوچکتر از ۶ میلیمتر) به مخزن خوراک هیدروسیکلون انتقال مییابد. سپس پالپ توسط پمپ گریز از مرکز به سمت سیکلونها هدایت میشوند. در این کارخانه، دو خوشه هیدروسیکلون وجود دارد. مواد ابتدا وارد خوشه سیکلون شماره یک شده و تحت طبقهبندی قرار میگیرند. سرریز این سیکلونها، در داخل یک مخزن (Sump) جمعآوری شده و به سمت خوشه سیکلون شماره دو فرستاده میشود و تهریز این سیکلونها، جهت خردایش بیشتر و رسیدن به درجه آزادی مطلوب، وارد آسیای گلولهای شماره یک میشود. سرریز خوشه دو خوراک مدار فلوتاسیون را تامین میکند و تهریز آن وارد آسیای گلولهای دو میشود. در حال حاضر با توجه به مناسب بودن دانهبندی آسیای شماره ۲ از خط خارج است و سرریز هیروسیکلون خوشه یک مستقیما به مدار فلوتاسیون فرستاده میشود (شکل۱).

شکل ۱: مدار خردایش کارخانه فرآوری سرباره

سنگشکن فکی

سنگشکنفکی در معرض مشکلاتی زیادی است. از جمله آنها میتوان به وجود ذرات ریزتر از گلوگاه در خوراک ورودی اشاره کرد. این ذرات نه تنها نیازی به خردایش نداشته بلکه باعث سایش شدید فکهای سنک شکن میشوند. تقریبا ۸۰ درصد از خوراک ورودی را سنگهایی با ابعاد ریز تشکیل میدهد که نیازی به خردایش ندارند. یکی از مشکلات دیگر وجود ذرات کتابی است که باعث پارگی نوارهای بعد سنگ شکن و گرفتگی خروجیهای استوک پایل میشوند. مشکل دیگر، خوراکدهی نامناسب به سنگشکن است که ریزش مستقیم مواد از ارتفاع زیاد روی فک متحرک را به دنبال دارد. این امر سبب سایش شدید و سوراخ شدن فک متحرک در پایین آن شده و عمر مفید فک و عملکرد سنگشکن را به طور قابل توجهی تحت تاثیر قرار میدهد (شکل ۲).

شکل ۲: سایش شدید فک متحرک سنگشکن

به منظور افزایش راندمان و بهینهسازی عملکرد سنگشکن فکی، طراحی و ساخت سرند گریزلی مورد بررسی قرار گرفت. همانطور که در شکل ۳ مشاهده میشود سرند گریزلی ساخته و در محل ورودی سنگ شکن نصب گردید تا از ورود ذرات ریز به داخل سنگ شکن جلوگیری کند.

شکل ۳: ساخت سرند گریزلی

یکی از مشکلات دیگر وجود ذرات کتابی است که باعث پارگی نوارهای بعد سنگ شکن و گرفتگی خروجیهای استوک پایل میشوند. برای جلوگیری از ورود چنین قطعاتی به انبار ذخیره فکهای کتابی شکن طراحی شدند (شکل ۴).

شکل ۴: نقشه ساخت فک کتابی شکن

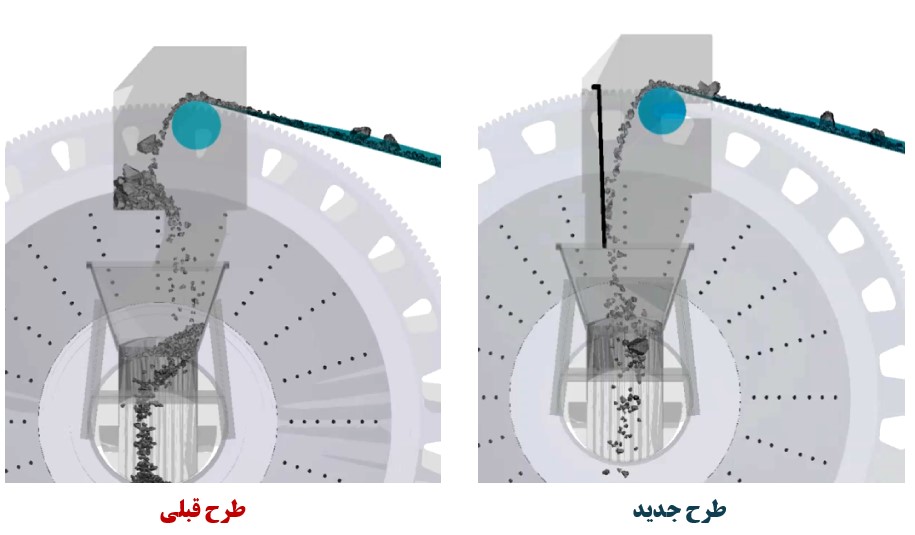

اصلاح شوت ورودی به آسیای نیمه خودشکن

با بررسیهای صورت گرفته از ناو ورودی آسیای نیمهخودشکن مشاهده گردید که از دو قسمت تشکیل شده است. در طراحی اولیه مواد ابتدا روی پلهای در جعبه بالای شوت ریخته و سپس به جعبه سنگی پایین میریزد و درنهایت سرسره انتهایی، مواد را به آسیای نیمهخودشکن منتقل میکند. برای جلوگیری از اتفاقاتی همچون پر شدن شوت ورودی، یک اپراتور بهصورت دائم کنار شوت، با وظیفه پایش و رفع گرفتگی در نظر گرفته شده است، از عوامل اصلی گرفتگی میتوان به وجود پله در جعبه بالایی شوت اشاره کرد. در ادامه برای بررسی بیشتر مشکلات شبیهسازی شوت ورودی به روش اجزای گسسته (راگ) انجام گرفت. با توجه به شبیهسازی طرح اولیه مشخص شد، پله موجود در جعبه بالایی که باعث کاهش سرعت حرکت مواد و تجمع مواد میشود باید حذف شود. این کار همچنین باعث باز شدن فضای ورودی شوت نیز خواهد شد درنهایت یک دفلکتور با قابلیت تنظیم طراحی شد و شبیهسازیهای بعدی با این دفلکتور نصب شده در شوت انجام گرفت (شکل ۵). در حال حاضر با تغییرات انجام شده، گرفتگی شوت ورودی به شکل قابل توجهای کاهش پیدا کرده است.

شکل ۵: شوت ورودی به آسیای نیمه خودشکن

تغییر طرح آسترهای آسیای نیمه خودشکن

تغییراتی که روی آسترهای آسیای نیمه خودشکن انجام شد به شرح زیر میباشد (شکل ۶).

اصلاح طراحی آسترهای منحنی شکل در دیواره ورودی آسیای نیمه خودشکن جهت کاهش میزان بلند کردن گلوله ها و جلوگیری از برخورد آنها با آسترهای مقابل و کاهش میزان سایش نقطه ای در دیواره ورودی آسیای نیمه خودشکن.

اصلاح طراحی آسترهای جداره آسیای نیمه خودشکن با هدف کم کردن ضربات گلوله ها بر آسترها و افزایش ارتفاع بالابر در دو ردیف آستر ابتدایی آسیا و معرفی نسل جدید آسترهای کف با هدف افزایش ظرفیت آسیا، کاهش توقفات این تجهیز به عنوان اصلی ترین تجهیز خردایشی.

اصلاح طراحی آسترهای پالپ لیفتر و تغییر آنها به مدل منحنی شکل در شبکه خروجی آسیای نیمه خودشکن با هدف افزایش ظرفیت آسیا، افزایش عمر آسترها.

شکل ۶: نمایی از آسترهای آسیای نیمه خودشکن