به نام خدا

این جلسه در مورخ ۱۴۰۲/۱۱/۲۶ با موضوع بررسی روند تعویض آسترهای آسیاهای نیمه خودشکن فاز ۱ و ۲ کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل وضعیت عملکرد تعویض آسترهای آسیاهای نیمه خودشکن هر دو فاز، مقایسه مدت زمانهای تعویض آسترهای مشابه در دورههای قبل، بررسی نقاط قوت و ضعف این دوره تعویض آستر و مقایسه با دورههای قبل و در نهایت خلاصه و جمع بندی بودند.

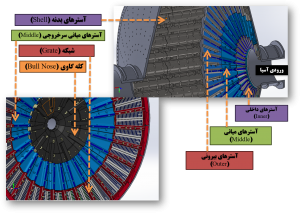

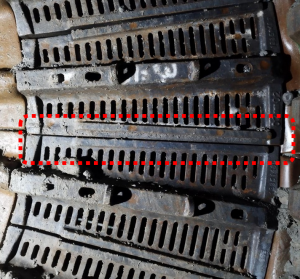

در خصوص آسترهای تعویض شده در این دوره باتوجهبه نرخ سایش بالا در آسترهای بیرونی سر ورودی، بدنه و شبکهها این آسترها تعویض شدند (شکل۱).

شکل۱: نمایی از آسترهای داخل آسیای نیمه خودشکن

تعویض آسترهای بدنه آسیای نیمه خودشکن فاز ۱:

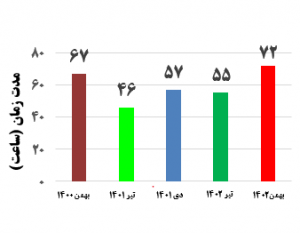

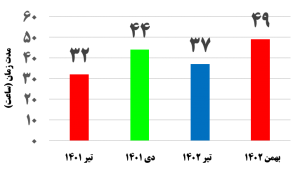

آسترهای بدنه شامل ۴۰ ردیف دوتایی معادل ۸۰ عدد و آسترهای گوشه شامل ۵ عدد که ساییدگی زیادی داشتند، تعویض شدند (شکل۲) . مدت زمانی که تعویض آسترهای بدنه طول کشید در این دوره ۷۲ ساعت بود که میانگین چهار دوره قبل برای تعویض این آسترها ۵۶ ساعت بوده است (نمودار۱).

شکل۲: تعویض آسترهای بدنه فاز ۱

نمودار۱: مقایسه مدت زمانهای تعویض آسترهای بدنه فاز ۱

از ۴۰ ردیف آستر نصب شده در این دوره ۳۵ ردیف متعلق به شرکت فولاد طبرستان، ۴ ردیف متعلق به شرکت فولاد آتشگاه و ۱ ردیف آستر ترکیبی بود.

میزان کارکرد آسیای نیمه خودشکن فاز ۱ برابر با ۴۱۳۶ ساعت با متوسط تناژ ۹۳۱ تن بر ساعت در این دوره بود که نرخ سایش در جدول۱ آمده است.

جدول۱: نرخ سایش آسترهای فاز ۱

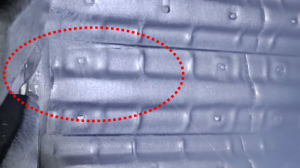

۲ مورد شگستگی نیز در آسترهای بدنه مشاهده شد که یکی از شکستگیها مربوط به یک آستر چهار پیچ نیمه اول بود که تا پایان دوره تعویض نشد (شکل۳). همچنین یک مورد شکستگی در آستر ترکیبی نصب شده در دوره قبل وجود داشت که با توجه به شدت شکستگی، این آستر تعویض شد (شکل۴). در دوره قبل شکستگی در این آستر ها دیده نشده بود.

۲ مورد شگستگی نیز در آسترهای بدنه مشاهده شد که یکی از شکستگیها مربوط به یک آستر چهار پیچ نیمه اول بود که تا پایان دوره تعویض نشد (شکل۳). همچنین یک مورد شکستگی در آستر ترکیبی نصب شده در دوره قبل وجود داشت که با توجه به شدت شکستگی، این آستر تعویض شد (شکل۴). در دوره قبل شکستگی در این آستر ها دیده نشده بود.

شکل۳: آستر بدنه شکسته شده فاز ۱

شکل۴: آستر ترکیبی شکسته شده فاز ۱

تعویض آسترهای بیرونی سر ورودی آسیای نیمه خودشکن فاز ۱:

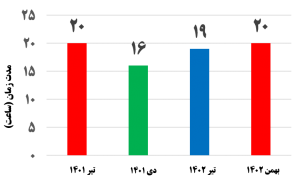

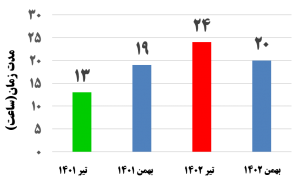

این آسترها شامل ۳۰ عدد بودند که همگی تعویض شدند. مدت زمانی که تعویض این آسترها طول کشید برابر با ۲۰ ساعت بود که میانگین سه دوره قبل ۱۸ ساعت بود (نمودار۲). همچنین این آسترها همگی متعلق به شرکت فولاد آتشگاه بودند.

نمودار۲: مدت زمان تعویض آسترهای بیرونی سر خروجی فاز ۱ در دورههای قبل

تعویض شبکههای خروجی آسیای نیمه خودشکن فاز ۱:

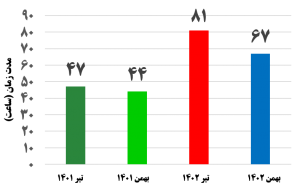

شبکههای خروجی شامل ۳۰ عدد بودند که مدت زمان تعویض آنها ۴۹ ساعت طول کشید و میانگین مدت زمان تعویض سه دوره قبل ۳۷/۷ ساعت بود (نمودار۳). در خصوص شکستگیها نیز ۲ عدد شکستگی در یک شبکه به وجود آمده بود که در حین کار به وسیله صفحه فلزی و لاستیک ترمیم شد و در ادامه با توجه به شکست بیش از حد این شبکه تعویض شد.

نمودار۳: مقایسه مدت زمان تعویض شبکههای فاز ۱

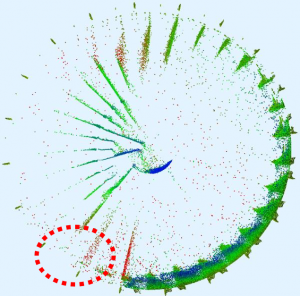

در خصوص شبکههای لبهدار که برای جلوگیری از خروج گلوله و مواد درشت بهواسطه فاصله افتادن بین شبکهها نصب میشوند، در دوره قبل ۲ عدد شبکه با لبه اضافه نصب شده بود که در حین کار ۲ بار توقف معادل ۱۱ ساعت برای نصب دو عدد شبکه با لبه اضافه دیگر وجود داشت. به عبارتی دیگر در پایان دوره ۴ عدد شبکه با لبه اضافه وجود داشت که در این دوره این شبکهها با شبکههای لبه دار جدید جایگرین شدند که باعث کاهش مدت زمان توقف ناشی از فاصله افتادن بین شبکه ها در این دوره خواهد شد (شکل۵).

شکل۵: ایجاد فاصله بین شبکهها و نصب شبکه با لبه اضافه فاز ۱

تعویض آسترهای بدنه آسیای نیمه خودشکن فاز ۲:

آسترهای بدنه شامل ۴۸ ردیف دوتایی معادل ۹۶ عدد و آسترهای گوشه شامل ۱۰ عدد آستر که ساییدگی زیادی داشتند تعویض شدند. مدت زمانی که تعویض آسترهای بدنه طول کشید ۶۷ ساعت بود که میانگین سه دوره قبل برای تعویض این آسترها ۵۷ ساعت بوده است (نمودار۴).

نمودار۴: مقایسه مدت زمان تعویض آسترهای بدنه فاز ۲ با دورههای قبل

میزان کارکرد آسیای نیمه خودشکن برابر با ۴۴۰۹ ساعت با متوسط تناژ ۹۳۵ تن بر ساعت در این دوره بود که نرخ سایش در جدول۲ آمده است.

جدول۲: نرخ سایش آسترهای بدنه فاز ۲

در خصوص شکستهایی که در آسترهای بدنه وجود داشت در دوره قبل شکستی ثبت نشده بود؛ اما در این دوره ۷ عدد شکست وجود داشت که ۴ عدد از آنها مربوط به نبمه اول و ۳ عدد دیگر مربوط به نیمه دوم بودند که ۲ عدد از آسترهای شکسته شدهای که در نیمه اول بودند در حین کار تعویض شدند (شکل۶).

شکل۶: شکستگی آستر بدنه فاز۲

تعویض آسترهای بیرونی سر ورودی آسیای نیمه خودشکن فاز ۲:

این آسترها شامل ۲۸ عدد بودند که همگی تعویض شدند. مدت زمانی که تعویض این آسترها طول کشید برابر با ۲۰ ساعت بود که میانگین سه دوره قبل ۱۸ ساعت بود (نمودار۵).

نمودار۵: مقایسه مدت زمان تعویض آسترهای بیرونی سر خروجی فاز ۲ با دورههای قبل

تعویض شبکههای خروجی به همراه بالابرهای پالپ آسیای نیمه خودشکن فاز ۲:

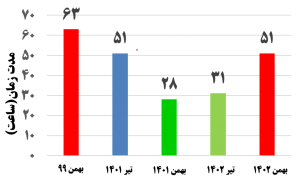

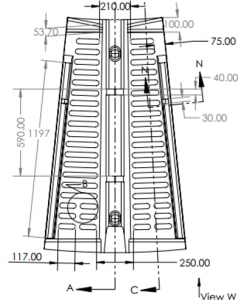

شبکههای خروجی (۲۸ عدد) و بالابرهای پالپ(۲۸ عدد) در این دوره تعویض شدند (شکل۷). مدت زمان تعویض برابر با ۵۱ ساعت بود که میانگین چهار دوره اخیر ۳۶/۷ ساعت بود. در بهمن ۱۴۰۲ و بهمن ۹۹ شبکه و پالابرهای پالپ تعویض شدند که در بهمن ۹۹ تعویض آن ها ۶۳ ساعت طول کشیده بود (نمودار۶).

شکل۷: بالابرهای پالپ و شبکه های فاز ۲

نمودار۶: مقایسه مدت زمان تعویض شبکههای قاز ۲ با دوره های قبل

در خصوص شبکههای لبهدار نصب شده در دوره قبل ۳ عدد شبکه با لبه اضافه نصب شده بود که در حین کار ۱ بار توقف معادل ۱۰ ساعت برای نصب دو عدد شبکه با لبه اضافه دیگر وجود داشت. به عبارتی دیگر در پایان دوره ۵ عدد شبکه با لبه اضافه وجود داشت که در این دوره این شبکهها با شبکههای لبهدار جدید جایگزین شدند (شکل۸).

شکل۸: شبکه لبهدار نصب شده برای فاز ۲

بررسی نقاط قوت این دوره تعویض آستر:

تعویض بالابرهای پالپ آسیای نیمه خودشکن فاز ۲:

طبق شبیهسازیهای انجام شده برای بالابرهای شعاعی در حین خروج مواد از آسیا، در صورتی که مواد مطابق شکل ۹ تا قبل از ساعت ۱۲ از آسیا خارج نشوند در مسیر برگشت به انتهای بالابر پالپ برخورد میکنند و نتیجه این عدم خروج، سوراخ شدن انتهای بالابر پالپ میشود (شکل ۱۰). تنها نقطه ضعف طرح قبلی انتهای آن ها میباشد که در اثر سایش سوراخ شده و بقیه بالابر تقریبا سایشی نداشته و سالم میباشد. در طرح جدید محل سوارخ شدن با انهناهایی که ایجاد شدهاند تقویت شده که باعث افزایش طول عمر بالابرها خواهدشد (شکل۱۱).

شکل۹: نحوه خروج مواد از آسیا

شکل۹: نحوه خروج مواد از آسیا

شکل۱۰: سوراخ شدن انتهای بالابرهای پالپ

شکل۱۱: تقویت محل سوراخ شدن

دستگاههای حمل کنند آستر:

قبل از شروع تعمیرات سالیانه بهمنماه اقدام به تعمیرات روی دستگاههای حملکننده آستر فاز ۱ و ۲ شد (شکل۱۲). اتلاف زمان در دوره قبل بر اثر خرابی دستگاه حمل کننده آستر معادل ۳۲/۵ بود که در این دوره این اتلاف زمان به ۴ ساعت کاهش یافت.

شکل۱۲: دستگاه حمل کننده آستر فاز ۲

ایجاد ستاد هماهنگی تعویض آستر:

در دورهی قبل شاهد اتلاف زمانهایی بود که علاوه بر کند کردن روند تعویض آستر عملاً غیرقابلمحاسبه بودند. هماهنگی با افراد مختلف جهت برطرفکردن مشکل روند زمانبری بود. طبق پیشنهادهایی که از طرف واحد تعمیرات شده بود در این دوره برای اولینبار دو نیرو (هر شیفت یک نفر) برای هماهنگی بین واحدهایی مختلف اختصاص داده شد. وظایف این افراد شامل تماس مستقیم با کارشناس مربوطه، تأمین ابزار موردنیاز مانند باتری، کنترل جرثقیلها و… بود. در این راستا فرمهایی تهیه شد که شامل اسامی واحدهای مختلف به همراه شماره تماس آنها بود تا در کمترین زمان ممکن هماهنگیهای لازم جهت رفع مشکلات انجام شود.

نام گذار قفسهها:

در دورههای قبل محل معینی برای نگهداری ابزار موردنیاز مانند پیچها، مهرهها، واشرهای فلزی و لاستیکی وجود نداشت و اغلب بهصورت پراکنده در اطراف آسیا نگهداری میشدند. در این دوره قفسههای معینی برای نگهداری ابزار پایکار در نظر گرفته شد. این قفسهها نامگذاری شدند تا افراد مختلف بهراحتی به ابزار موردنظر دسترسی داشته باشند و از اتلاف زمانهای ناشی از تأمین ابزار جلوگیری شود (شکل۱۳).

شکل۱۳: نامگذاری قفسههای نگهداری ابزارها

ارتباط بیسیم:

یکی از مهمترین نقاط قوت این دوره استفاده از بیسیم میباشد. هماهنگیهای انجام شده در هنگام استفاده از سیستم دور کند آسیا مانع وقوع خسارتهای جانی و مالی شد. همچنین ارتباط بیسیم باعث تسریع در زمان نصب آسترها و آچارکشی پیچهای آسیا شد.

لاستیک نصب شده پشت آسترهای بدنه فاز ۱:

آسترهای بدنه فاز یک نیازمند وجود لاستیک پشت آنها میباشد تا از خوردگی بدنه جلوگیری شود. در دورههای قبل افراد مجبور بودند این لاستیکها را با دست نگه دارند که کار بسیار خطرناکی بود. در این دوره و دوره قبل از دو ماه قبل نیروهای تعمیرات اقدام به تمیزکردن پشت آسترها و چسباند لاستیکها با چسب مناسب کردند (شکل۱۴).

شکل۱۴: لاستیکهای نصب شده پشت آسترهای بدنه فاز ۱

تعویض سیستم دور کند آسیای فاز ۱:

در انتهای تعویض آستر دوره قبل سیستم دور کند آسیا تعویض شد. عملکرد سیستم دور کند در این دوره ارزیابی شد. در دوره قبل اتلاف زمان ۴ ساعتی وجود داشت که در این دوره اتلاف زمانی از جهت سیستم دور کند آسیا وجود نداشت (شکل۱۵).

شکل۱۵: سیستم دور کند آسیای نیمه خودشکن فاز۱

عدم وجود مشکلات روشنایی و برقی:

وجود روشنایی و تسلط نیروها به فرایند تعویض آستر امری ضروری است که به طور چشمگیری میتواند سرعت عمل را بالا ببرد. در دوره قبل اتلاف زمان ۹۵ دقیقهای به واسطه مشکلات برقی و روشنایی وجود داشت که در این دوره با استفاده از پروژکتورهای تعبیه شده روشنایی قابلقبولی ایجاد شد (شکل۱۶).

شکل۱۶: روشنایی مناسب

داربستها:

نصب بهموقع داربستها در دورههای قبل باعث ایجاد اتلاف زمانهایی شده بود (۴ ساعت). در این دوره با نصب به موقع داربست هم برای فاز ۱ و هم برای فاز ۲ هیچ اتلاف زمانی وجود نداشت.

نقاط ضعف:

آموزش:

برگزاری کلاسهای آموزشی قبل از شروع فرایند تعویض آستر که باعث آشنایی نیروها با تجهیزات، نحوه استفاده از آنها (مانند جرثقیلهای موجود، سیستم دور کند آسیا، پیچها و…) میتواند روند تعویض آستر را تسریع بخشد. در این دوره باتوجهبه کاهش اتلاف زمانها نسبت به دورههای قبل به دلیل عدم آموزش و آشنا نبودن نیروهای پیمانکار به فرایند تعویض آستر، روند کلی کند بود.

سیستم ضربهزنی:

سیستم ضربهزنی که در این دوره استفاده شد پاندول بود که معایب زیادی دارد از جمله دقت پایین، زمان بر بودن، ایمنی کم و خستگی نیروها. در مقابل سیستم ضربه زن هیدرولیکی مزایای زیادی دارد از جمله دقت بسیار بالا، عدم خستگی نیروها و صرفهجویی در زمان. متأسفانه علیرغم وجود سیستم ضربه زن هیدرولیکی به دلیل مشکلات برقی و مکانیکی که دارد از آن استفاده نمیشود.

وجود زائده روی شبکههای خروجی آسیای نیمه خودشکن فاز ۲:

همانطور که در شکل۱۷ مشاهده میشود وجود این زائدی مانع از قفلشدن شبکه بهوسیله دستگاه حملکننده آستر میشد که باعث کندشدن روند نصب شبکههای فاز دو شده بود.

شکل۱۷: زائده روی شبکههای فاز ۲

جابهجایی بالابرهای پالپ فاز ۱:

به دلیل حرکت بالابرها پالپ و کج شده پیچها فرآیند انداختن شبکه بهخصوص برای فاز یک بهکندی صورت گرفت. در بعضی از موارد پیچهای شبکه خارج شدهاند؛ اما به دلیل گیر کردن لبههای شبکه، شبکه انداخته نمیشود. باتوجهبه این که شبکههای فاز دو بهوسیله دوپیچ نصب میشوند و در حین کار مشکلی ایجاد نمیشود در طرح جدید محل پیچ وسط کور شده تا بتوان با قرار دادن میله از خارج آسیا به شبکه ضربه زد و آن را انداخت (شکل۱۸).

شکل۱۸: طرح جدید دو پیچه شبکههای فاز ۱

جرثقیلها:

از مواردی که میتوان بهعنوان نقطه قوت برای فاز ۱ و نقطه ضعف برای فاز ۲ نام برد، جرثقیلها میباشند. آسیای نیمه خودشکن فاز ۱ دارای جرثقیل اختصاصی میباشد و اتلاف زمانی از جهت در دسترس نبودن وجود نداشت درحالیکه آسیای نیمه خودشکن فاز ۲ فاقد جرثقیل اختصاصی میباشد و از جرثقیل سالن خردایش استفاده میشود. به دلیل وجود کارهای تعمیراتی در موقعیتهای مختلف اتلاف زمانهایی بهواسطه در دسترس نبودن جرثقیل داشتیم که برای جلوگیری از این اتلاف زمان نیازمند راهاندازی جرثقیل اختصاصی هستیم (شکل۱۹).

شکل۱۹: جرثقیل سالن خردایش استفاده شده برای فاز۲

اتلاف زمانها:

در جدول ۳ اتلاف زمانهای موجود به تفکیک برای فاز ۱ و فاز ۲ نمایش داده شده است. جدول ۴ مدت زمان کلی و مفید این دوره و مقایسه با دوره قبل را نشان میدهد. به طور متوسط در هر شیفت حدودا یک ساعت اتلاف زمان به دلیل تعویض شیفت وجود داشت که نیازمند برنامهریزی دقیقتر است.

جدول۳: اتلاف زمانهای فاز ۱ و فاز ۲

جدول۴: مدت زمان کلی و مفید تعویض آستر برای فاز ۱ و فاز ۲

خلاصه و جمعبندی:

- مدتزمان مفید تعویض آستر در این دوره برای فاز ۱ و فاز ۲ به ترتیب ۱۳۳/۵ و ۱۲۰ ساعت طول کشید که به ترتیب نسبت به دوره قبل ۲۸ و ۲۵ درصد افزایش مدتزمان مفید داشتیم.

- در این دوره کاهش چشمگیری در اتلاف زمانها نسبت به دورههای قبل داشتیم؛ اما به دلیل عدم آموزش نیروها توسط پیمانکار و آشنا نبودن به روند تعویض آستر مدتزمان کلی فرایند تعویض آستر افزایشیافته است.

- از اتلاف زمانهای موجود میتوان به در دسترس نبودن جرثقیل سالن خردایش، خرابی دستگاه جابهجاکننده آستر و خرابی آچار بادی اشاره کرد.

- از نکات مثبت این دوره میتوان به طرح جدید بالابرهای پالپ فاز ۲، چسباندن مناسب لاستیکهای پشت آسترهای فاز ۱، عملکرد مناسب سیستم دور کند آسیای فاز ۱، نامگذاری قفسههای ابزارها و تخصیص نیروی هماهنگکننده در هر دو شیفت برای اولینبار اشاره کرد.