معرفی مدار آسیاکنی کارخانه گندله سازی مجتمع معدنی و صنعتی گل گهر:

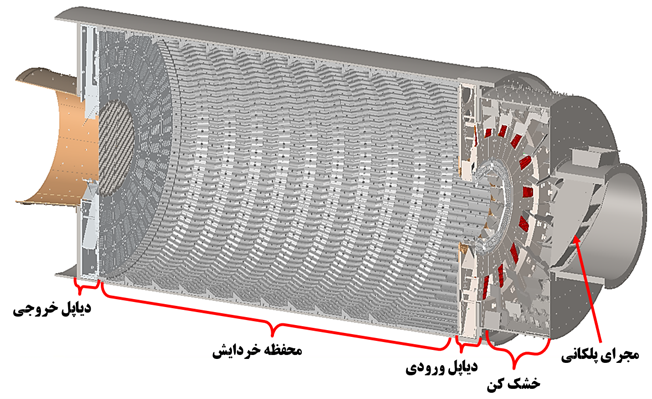

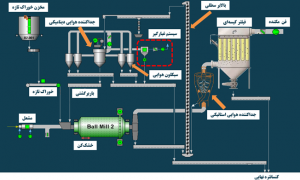

کارخانه گندله سازی مجتمع معدنی و صنعتی گلگهر به دلیل مشکل آب که قبلا داشته، از مدار آسیاکنی خشک استفاده شده است. این مدار شامل سیستم مشعل و خشک کنی، آسیا، جداکننده هوایی دینامیکی، جداکننده هوایی استاتیکی و فیلتر کیسهای است. خوراک پس از ورود به بخش خشک کنی (محفظه ابتدایی آسیا) توسط هوای داغ تولید شده از سیستم مشعل، خشک شده و سپس وارد محفظه آسیاکنی (محفظه دوم آسیا) میشود. مواد پس از خردایش به وسیله فن مکنده آخر مدار از آسیا خارج میشوند. بخشی از مواد خارج شده از آسیا که درشتتر هستند به صورت ثقلی درون بالابر سطلی ریخته شده و در نهایت به جداکننده هوایی دینامیکی منتقل میشوند. بخش ریزتر مواد خارج شده از آسیا، ابتدا وارد جداکننده هوایی استاتیکی میشوند که ته ریز این جداکننده با خوراک جداکننده هوایی مخلوط میشود و سرریز آن نیز به فیلتر کیسه ای وارد میشود. در این تجهیز مواد ریز از جریان هوا جدا شده و مستقیماً به محصول نهایی مدار فرستاده میشود. در جداکننده هوایی دینامیکی، مواد طبقه بندی شده و مواد ریز توسط چهار سیکلون هوایی موازی، که جزئی از جداکننده هوایی دینامیکی میباشند، از جریان هوا جدا شده و به عنوان محصول نهایی به سیلوهای ذخیره منتقل میشود. ته ریز جداکننده هوایی دینامیکی که شامل مواد درشت میباشد برای خردایش بیشتر به همراه خوراک تازه مجدداً به آسیا برگردانده میشود. سیستم غبارگیر روی مدار آسیاکنی از نقاط مختلف مدار، عملیات مکش و غبارگیری را انجام میدهد که شامل یک فیلتر کیسهای و یک فن مکنده میباشد (شکل ۱). در کارخانه گندله سازی شرکت معدنی و صنعتی گلگهر دو مدار موازی با این تجهیزات وجود دارد.

شکل۱: مدار آسیاکنی کارخانه گندلهسازی شرکت معدنی و صنعتی گلگهر

آسیا گلولهای:

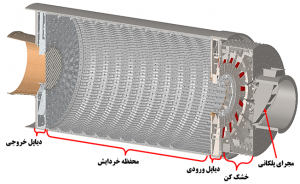

آسیا گلولهای کارخانه گندلهسازی ۱ مجتمع معدنی و صنعتی گلگهر از نوع خشک بوده که طول کل آسیا ۱۳ متر و قطر آن ۶٫۲ متر میباشد. طول بخش خشککن که متصل به آسیا میباشد ۲ متر و طول محفظه خردایش ۱۰ متر و طول دیاپل ورودی و خروجی نیز ۱ متر میباشد. آسیا شامل یک مجرای پلکانی به منظور هدایت مواد به داخل خشککن میباشد که این مجرای پلکانی در زیر شوت خوراک ورودی به آسیا میباشد (شکل ۲).

شکل ۲: نمای برش خورده از آسیای گلولهای

تعویض سرامیک شوت ورودی به آسیا خط ۲:

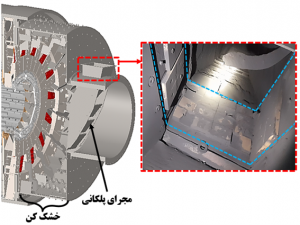

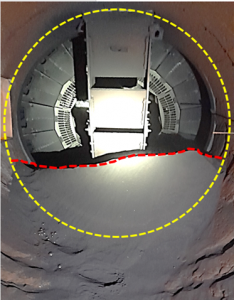

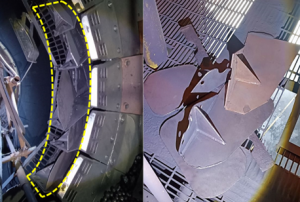

خوراک آسیا به وسیله شوت به وسط مجرای پلکانی زیر آن هدایت میشود. انتهای شوت قبل از ورود مواد به مجرای پلکانی از سمت داخل سرامیک کاری شده است که این سرامیکها باعث عدم سایش دیواره شوت و همچنین هدایت مواد به وسط مجرای پلکانی میشوند. در اثر سایش پیچ سرامیکها و برخورد اجسام، این سرامیکهای داخل شوت کنده و شکسته شده بودند و بین شوت ورودی و مجرای پلکانی، یک پله ایجاد شده بود که سبب ریزش مواد از اطراف مجرای پلکانی به کانال هوای داغ ورود به محفظه خشک کن شده بود (شکل ۳).

شکل ۳: شکسته شدن و کنده شدن سرامیکهای انتهای شوت ورودی به آسیا

این مواد تجمع یافته در زیر مجرای پلکانی باعث کاهش سطح مقطع هوای داغ ورودی به محفظه خشککن شده بود و عملا با کاهش سطح مقطع، خشک شدن مواد به خوبی صورت نمیگیرد (شکل ۴).

شکل ۴: کاهش سطح مقطع ورود هوای داغ به داخل خشک کن

خشک کن آسیای گلولهای:

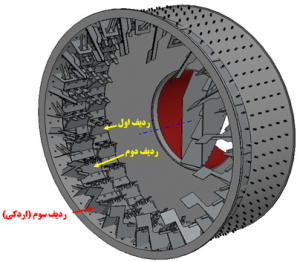

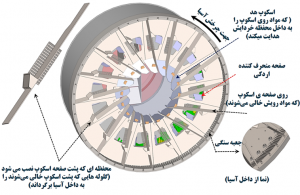

خشککن آسیای گلولهای که متصل به آسیا بوده و همراه با آسیا دوران دارد شامل سه ردیف بالابر میباشد که به ترتیب از سمت ورود مواد شامل بالابر دو دندانه، سه دندانه و اردکیها میباشد. کار اصلی بالابر ردیف اول و دوم، بالا بردن مواد و ایجاد پردهای از مواد هنگام ریزش آنها میباشد و بالابر ردیف سوم (اردکیها) به دلیل زاویه دار قرار گرفتن آنها، مواد را به داخل دیاپل میریزند (شکل ۵).

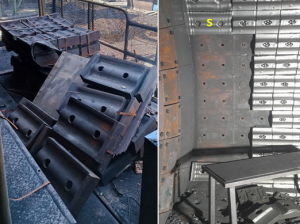

شکل ۵: نمایی از بالابرهای خشککن

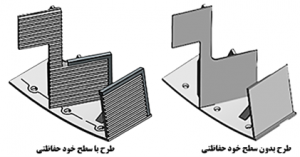

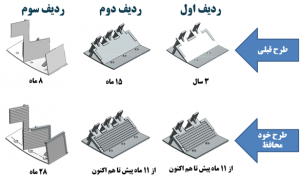

در توقف مردادماه ۱۴۰۲ تعویض بالابرهای ردیف دوم و سوم (اردکی) برای آسیا خط ۱ و تعویض بالابرهای ردیف اول برای آسیا خط ۲ صورت گرفت. با ساییده شدن ردیف سوم بالابر عملاً انتقال مواد به داخل دیاپل و محفظه خردایش کم میشود، بنابراین سالم بودن این بالابرها از اهیمت بالایی برخوردار است. از آنجا که سایش این بالابرها به دلیل سرخوردن مواد روی سطح آن اتفاق میافتد با انجام طرح اصلاح شده این بالابرها، روی سطح این بالابرها یک لایه خودحفاظتی برای افزایش عمر آنها اتفاق میافتد (شکل ۶).

شکل ۶: طرح اردکی بدون سطح خود حفاظتی و اصلاح شده آن

عمر بالابرهای ردیف سوم (اردکیها) در طرح قبلی که فاقد سطح خود حفاظتی بود زیر یک سال کارکرد بود و پس از این مدت قسمت صفحه اردکی که مواد را به داخل دیاپل هدایت میکرد کاملا ساییده میشد. طرح اصلاحی اردکیهای نصب شده خط ۱پس از ۲۸ ماه کارکرد در توقف مردادماه ۱۴۰۲ تعویض شدند که هنوز بعد از ۲۸ ماه کارکرد کاملا ساییده نشده بودند (شکل ۷).

شکل ۷: طرح قبلی و طرح خود محافظ بالابرهای خشک کن

بالابرهای ردیف اول و دوم نیز پس از اینکه با تغییر طرح بالابر ردیف سوم (اردکیها) طول عمر آنها افزایش یافت، طرح خود محافظ روی آنها اجرا شد و از ۱۱ ماه پیش در دو خط آسیاکنی مورد استفاده قرار گرفتند و هم اکنون سایش آنها بسیار کم بوده است (شکل ۸).

شکل ۸: تعویض بالابرهای خشک کن برای دو خط آسیاکنی

دیاپل ورودی آسیا خط ۱:

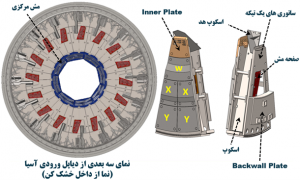

دیاپل بین محفظه خشککن و محفظه خردایش (آسیا) قرار دارد و کار اصلی آن جلوگیری از برگشت گلوله از سمت محفظه آسیا به محفظه خشککن و همچنین هدایت مواد از محفظه خشککن به داخل محفظه آسیا میباشد. دیاپل از ۱۶ قطاع پیتزایی مطابق شکل ۹ تشکیل شده است، ورقهای محافظ بدنه دیاپل از سمت خشککن شامل Backwall Plate، ساتوریهای یک تیکه، صفحه مش و مش مرکزی میباشد. وسط دیاپل اسکوپ و اسکوپ هد برای هدایت مواد از داخل دیاپل به داخل آسیا میباشد. آسترهای بدنه دیاپل از داخل آسیا به ترتیب از مرکز ابتدا Inner Plate (چمدونی)، آستر نوع W، آستر نوع X و آستر نوع Y میباشد (شکل ۹)

شکل ۹: نمایش سه بعدی از قطاع و دیاپل کامل ورودی

اقدامات انجام شده روی دیاپل ورودی آسیا خط ۱:

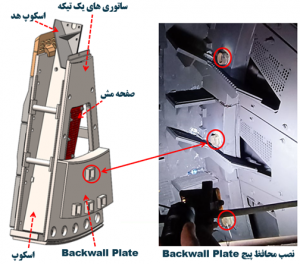

در توقف مردادماه ۱۴۰۲ بک وال پلیت (Backwall Plate) دیاپل ورودی آسیا خط ۱ از سمت خشککن به دلیل سایش و کم شدن ضخامت آن تعویض شد (شکل ۱۰).

شکل ۱۰: تعویض بک وال پلیت دیاپل خط ۱

همچنین تعویض صفحه مش محفظه ورود مواد به داخل دیاپل از سمت خشککن صورت گرفت. این مش بین ورقهای محافظ بدنه دیاپل (ساتوریها) از سمت خشککن قرار میگیرد (شکل ۱۱).

شکل ۱۱: تعویض صفحه مش محفظه ورود مواد از خشککن به داخل دیاپل

همچنین در توقف مردادماه ۱۴۰۲ آسترهای W و X بدنه دیاپل از داخل آسیا برای خط ۱ تعویض شدند. به دلیل اینکه بیشترین سرعت مواد و گلوله در هنگام چرخش آسیا و ریزش آن ها در روی آسترهای W و X میباشد سایش این آسترها زیاد بوده و سبب کاهش ضخامت آنها شده بود. به همین دلیل ۱۶ عدد آستر نوع W و ۳۲ عدد آستر نوع X تعویض شدند. تکی عوض کردن این آسترها سبب پله ایجاد شدن روی دیاپل و برگشت گلوله به داخل دیاپل خواهد شد (شکل ۱۲).

شکل ۱۲: تعویض آسترهای w و x دیاپل ورودی آسیا خط ۱

از جمله اقدامات دیگر انجام شده روی دیاپل ورودی آسیا خط ۱، تعویض ۵ عدد از اسکوپ هد و ۳ عدد اسکوپ صورت گرفت (شکل ۱۳). همچنین پیچ ریزی کل مجموعه دیاپل خط ۱ صورت گرفت.

شکل ۱۳: اسکوپ و اسکوپ هد تعویض شده

اقدامات انجام شده روی دیاپل ورودی آسیا خط ۲:

در توقف مردادماه ۱۴۰۲، ترمیم ۵ عدد از جاپیچهای بک وال پلیت (Backwall Plate) خط ۲ صورت گرفت. دور پیچهای بک وال پلیتهای نصب شده روی دیاپل ورودی آسیا از سمت خشککن، یک سری باکسهایی جهت حفاظت از پیچها قرار گرفته است. این باکس دور پیچ سبب عدم حرکت مواد روی سطح پشت پیچ و نهایتا عدم سایش آن میشود (شکل ۱۴).

شکل ۱۴: نصب و ترمیم باکسهای دور پیچهای بک وال پلیت خط ۲

همچنین تعویض مش مرکزی ورودی آسیا خط ۲ صورت گرفت. طرح اولیه این مش به صورت کامل سطح مقطع وسط دیاپل را میپوشاند و به منظور تسهیل در امور تعمیرات داخل آسیا این مش برداشته شده و مش طرح جدید جایگزاری شد. (شکل ۱۵).

شکل ۱۵: تعویض مش مرکزی ورودی به داخل آسیا خط ۲

در این توقف، ۲ عدد اسکوپ و ۴ عدد اسکوپ هد برای دیاپل ورودی آسیا خط ۲ نصب شد. بقیه اسکوپ و اسکوپهدها نیز ترمیم و پیچ ریزی شدند (شکل ۱۶).

شکل ۱۶: اسکوپهدهای دیاپل ورودی خط ۲

همچنین آسترهای W و X بدنه دیاپل ورودی از داخل آسیا برای خط ۲ تعویض شدند. به دلیل اینکه بیشترین سرعت مواد و گلوله در هنگام چرخش آسیا و ریزش آن ها در روی آسترهای W و X می باشد سایش این آسترها زیاد بوده و به دلیل اینکه ضخامت آنها کم شده بود این آسترها به صورت رینگ کامل تعویض شدند. تکی عوض کردن این آسترها سبب پله ایجاد شدن روی دیاپل و برگشت گلوله به داخل دیاپل خواهد شد. در این توقف ۱۶ عدد آستر نوع W و ۳۲ عدد آستر نوع X تعویض شدند (شکل ۱۷).

شکل ۱۷: تعویض آسترهای w و x دیاپل ورودی آسیا خط ۲

اقدامات انجام شده در آسیا خط ۱:

داخل آسیا تعویض آستر نوع S که در ابتدای محفظه خردایش و قبل از آستر نوع K قرار دارد صورت گرفت. آستر نوع S به تعداد ۶۲ عدد که همگی در یک ردیف قرار گرفتهاند. این آسترها بعداز گذشت حدود ۳ سال کارکرد تعویض شدند (شکل ۱۸).

شکل ۱۸: تعویض آسترهای نوع S در آسیا خط ۱

کارهای انجام شده روی دیاپل خروجی آسیا خط ۱ و ۲:

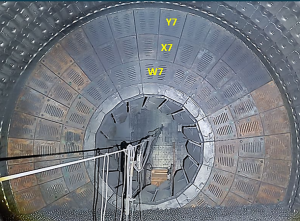

دیاپل خروجی از داخل آسیا شامل آسترهای نوع W7 ، X7 و Y7 می باشد. این سه آستر ها به دلیل سایش و کم شدن ضخامت آنها و همچنین گرفتگی روزنههای روی آنها تعویض شدند. روزنههای روی این سه آستر به منظور خروج مواد از داخل آسیا و انتقال آنها از محفظه خردایش به داخل دیاپل خروجی میباشد. تعداد آسترهای دیاپل خروجی W7، X7 و Y7 از داخل آسیا به ترتیب ۱۶، ۳۲ و ۳۲ عدد میباشد. تعویض آستر نوع W7 به تعداد ۱۶ عدد، آستر نوع X7 به تعداد ۳۲ عدد و آستر نوع Y7 نیز به تعداد ۳۲ عدد برای دو آسیا صورت گرفت (شکل ۱۹).

شکل ۱۹: تعویض آسترهای دیاپل خروجی آسیا خط ۱

استانداردسازی گلولههای آسیا:

یکی از اصول مورد تأکید در آسیاهای گلولههای استفاده از محدوده دانهبندی گلولهها در طول آسیا است. بهطوریکه در ابتدای آسیا گلوله درشت باشد و با حرکت به سمت خروجی آسیا بهتدریج گلولهها ریزتر شوند. با این کار نیز در یک سوم ورودی آسیا مکانیزم خردایش، ضربهای خواهد بود و زیرا انرژی گلولههای درشت بیشتر است.

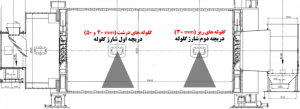

آسیای گلولهای گندلهسازی دارای دو دریچه برای افزودن گلوله جبرانی است. بر اساس استانداردی که در دستورالعمل آن آمده، گلولههای ۵۰ میلیمتر به مقدار ۱۰ درصد و ۴۰ میلیمتر به مقدار ۲۰ درصد از دریچه اول و گلولههای ۳۰ میلیمتر به مقدار ۷۰ درصد از دریچه دوم باید اضافه شود (شکل ۲۰).

شکل ۲۰: استاندارد افزودن گلولههای جبرانی به آسیاهای گندلهسازی

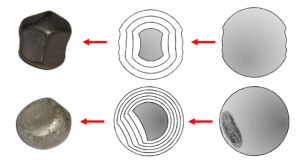

همانطور که مشاهده میشود بخشی از گلولهها لب پر شده، برخی به دو نیم تقسیم میشوند، یا به دلیل مشکلات ناشی از ریختهگری، از یک سمت گلوله سایش و خوردگی بیشتری داشته است. نحوه این تغییر شکلها به صورت شماتیک در شکل ۲۱ آورده شده است.

شکل ۲۱: تغییر شکل گلولهها در اندازههای بزرگ به دلیل غیریکنواختی سختی سطح گلوله

وقتی گلوله از حالت کروی خارج میشود غلتش نداشته و در نتیجه سایش مواد را نخواهیم داشت؛ بنابراین این گلولههای شکسته و غیرکروی کارایی خردایش لازم را دیگر نخواهند داشت و عملاً حجمی از آسیا را اشغال میکنند و توانکشی اضافهای مصرف میکنند. شکل ۲۲ وضعیت گلولههای داخل آسیا را نشان میدهد که نیاز به تخلیه و دسته بندی آنها است.

شکل ۲۲: گلولههای داخل آسیا خط ۱

دانه بندی گلولههای آسیا:

بهترین حالت عملیات خردایش زمانی حاصل میشود که گلوله ها در کروی ترین شکل خود باشند. هرچه گلوله ها به شکل کره نزدیکتر باشند، کارآیی فرآیند بالاتر و مصرف انرژی پایین تر خواهد بود. در حین فرآیند خردایش سایش بین گلوله ها و برخوردهایی که با گلوله های دیگر و یا آسترها دارند، باعث می شود که گلوله ها از حالت کروی خارج گردند. این تغییر شکل گلوله ها به خصوص در آسیاهای گلولهای خشک باعث کاهش کارآیی و افزایش مصرف انرژی و هزینههای عملیاتی گردد. به همین دلیل معمولاً در این آسیاها بحث دانهبندی گلولهها در دورههای مشخص انجام میگیرد. شکل ۲۳ فرآیند دانهبندی گلولههای درون آسیای گلولهای کارخانه گندلهسازی را نشان میدهد.

شکل ۲۳: دسته بندی گلولههای تخلیه شده