این جلسه در تاریخ ۹ آذر ۱۴۰۲ برگزار شد. در این جلسه ابتدا روش تولید شیرآهک معرفی شد. در ادامه دلایل کاهش اکتیویته آهک بررسی و تغییری روی کوره آهک به منظور افزایش اکتیویته آهک مجتمع مس سرچشمه انجام شد که نتیجهی آن افزایش اکتیویته آهک کارخانه بود.

معرفی مدار پخت آهک مجتمع مس سرچشمه

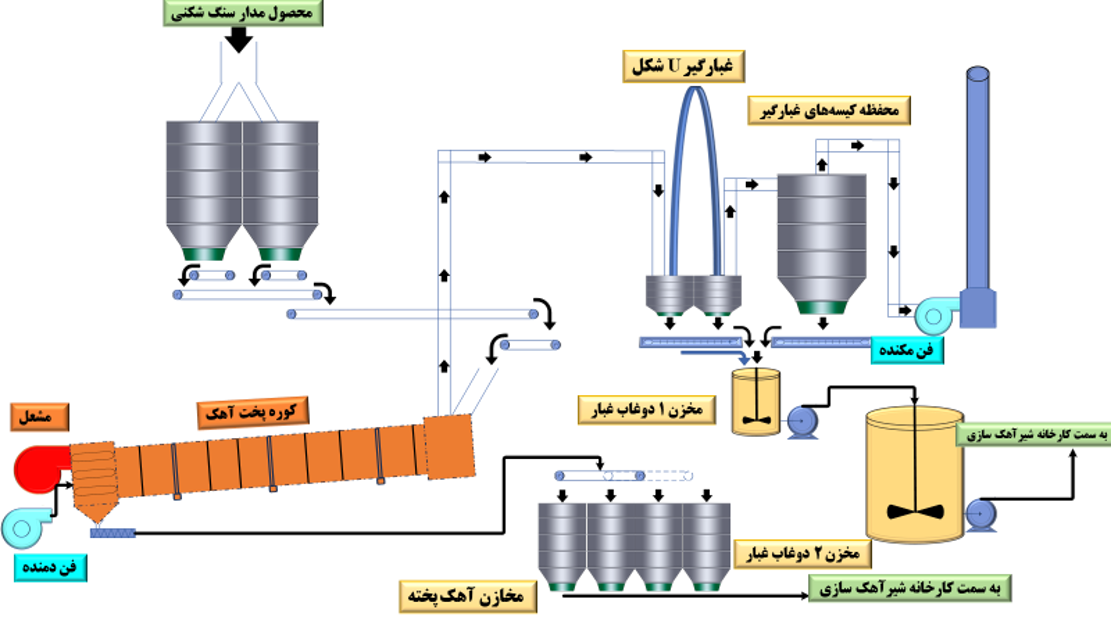

محصول مدار خردایش (سنگ آهک خام با ابعاد ۶-۱۹ میلیمتر) در دو مخزن ۵۰۰ تنی ذخیره شده و خوراک کوره را تامین میکند. در قسمت پایین این مخازن، نوار نقاله دور متغیر نصب شده که بار خود را به روی نوارهای ۴۸ و ۴۹ و در نهایت به کوره منتقل میکند. کوره گردان پخت آهک طبق طرح باید ۱۱٫۳ تن بر ساعت خوراک ورودی داشته و پس از کلسینه شدن به ۶٫۱ تن بر ساعت آهک پخته تبدیل شود. کلسیناسیون آهک به واسطه حرارت مستقیم مشعل درون کوره آهک صورت میگیرد. محصول کوره از انتهای آن به واسطه استوانههایی موسوم به ماهواره خارج شده و به نوار زنجیری منتقل میشود. وظیفه این ماهواره خارج کردن ذرات پخته و کاهش دمای بسیار بالای ذرات است. در شکل۱ نمایی از مدار مخازن و کوره پخت آهک آورده شده است. آهک پخته شده توسط نوار زنجیری به نوار نقاله متحرک بالای مخازن منتقل و بین ۴ مخزن ۲۵۰ تنی در ورودی آسیای شیر آهک تقسیم میشود. این نوار نقاله متحرک که به صورت افقی واقع شده است با حرکت در مسیر مشخص شده و با تغییر جهت حرکت از راست گرد به چپ گرد و بالعکس به مخازن خوراکدهی میکند.

شکل۱: مدار تولید آهک مجتمع مس سرچشمه

روش تولید شیرآهک

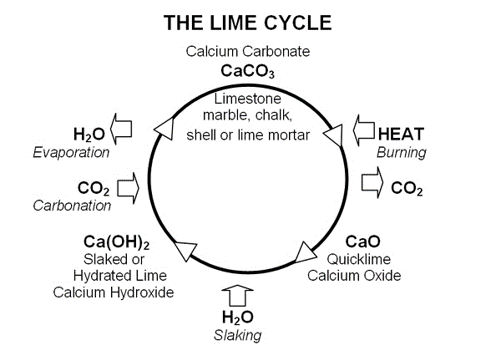

سنگ آهک پخته از کربنات کلسیم (CaCO3) تشکیل می شود. به این طریق که سنگ آهک خام درون کورههای قائم و یا دوار تحت حرارت قرار میگیرد و در دماهای بالای ۹۰۰ درجه سنگ آهک تجزیه میشود و محصولات آن دی اکسید کربن و CaO میباشد. آهک زنده تولید شده از پخت کربنات کلسیم را میتوان با مخلوط کردن آن با آب به شیرآهک تبدیل کرد که باعث واکنش شیمیایی گرمازا میشود، که تولید شیر آهک میکند. در شکل ۲ چرخه تولید شیرآهک نشان داده شده است.

شکل ۲: چرخه تولید شیرآهک

طبق طراحی کارخانه مقدار اکتیویته آهک باید بین ۷۳ تا ۷۶ درصد باشد. طی پایشهای صورت گرفته مشخص شد که میانگین اکتیویته ۶۶٫۸ درصد است و از مقدار طراحی آن فاصله زیادی دارد. به منظور رفع این مشکل پارمترهای تاثیرگذار بر اکتیویته آهک مورد بررسی قرار گرفتند.

دانهبندی خوراک ورودی به کوره آهک

بر اساس طرح کارخانه ابعاد ورودی به کوره آهک باید در محدوده ۶ تا ۱۹ میلیمتر باشد، افزایش ابعاد سنگ آهک خام از ۱۹ میلیمتر باعث کاهش کارایی کوره میگردد. با بررسیها و پایشهای صورت گرفته، مشخص گردید که خردایش سنگ آهک به خوبی صورت نمیگیرد و درصد بالایی از خوراک کوره را سنگ آهک با ابعاد بیش از ۱۹ میلیمتر تشکیل میدهد. میانگین ذرات بزرگتر از ۱۹ میلیمتر ۴۹/۸ درصد میباشد. بنابراین یکی از دلایل کاهش اکتیویته درشت بودن دانهبندی خوراک کوره است.

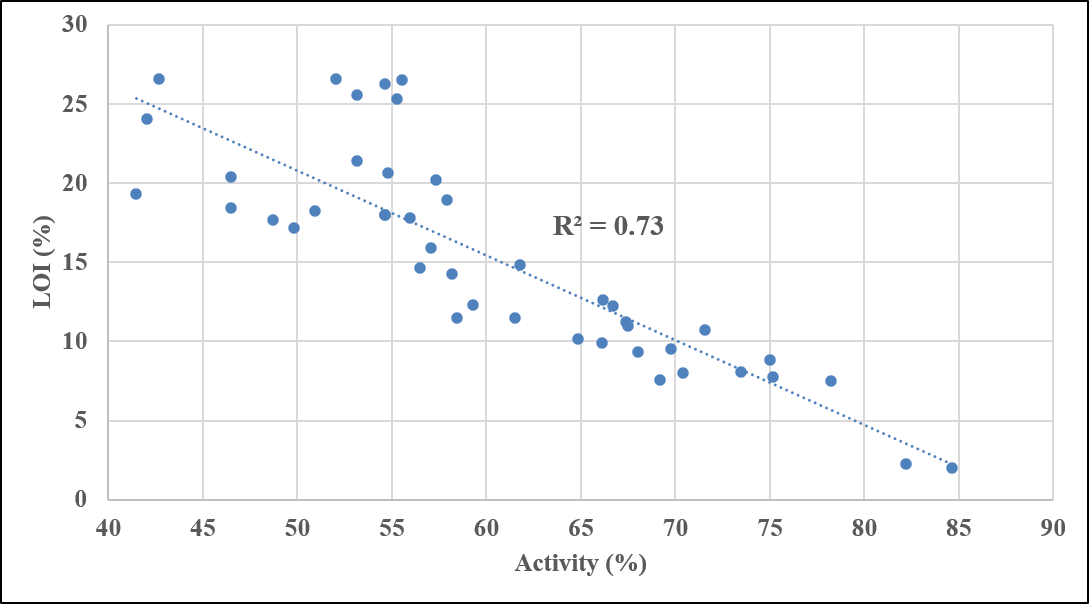

بررسی میزان مواد فرار یا LOI

میزان گازهای فرار موجود در آهک پخته که در عملیات پخت در کوره از سنگ آهک خارج نگردیده و در شرایط آزمایشگاهی در دمای ۱۰۰۰ درجه سیلسیوس از آهک پخته خارج میشوند را LOI میگویند. عواملی که موثر بر افزایش LOI هستند شامل زمانماند مواد، عدم تامین دمای مطلوب در منطقه کلسیناسیون، مناسب نبودن دانهبندی سنگ آهک و میزان ناخالصی بیش از ۵ درصد میباشند. در شکل ۴ اکتیویته آهک با میزان مواد فرار در تعدادی از نمونههای مقایسه شدهاند، با افزایش LOI میزان اکتیویته کاهش پیدا کرده است.

شکل ۳: تاثیر افزایش LOI بر اکتیویته آهک

بررسی زمانماند مواد در کوره آهک

با بررسی نقشه کوره پخت آهک مشخص شد که ارتفاع لبه خروجی کوره آهک طبق طراحی اولیه ۵۰ سانتیمتر بوده است. با اندازهگیری ارتفاع محل خروج مواد مشخص شد که به مرور زمان با جداشدن آجرهای این قسمت از کوره، ارتفاع محل خروج از ۵۰ به ۳۰ سانتیمتر کاهش پیدا کرده است (شکل ۴). همین موضوع باعث کاهش زمان ماند مواد در داخل کوره و در نتیجه عدم پخت مناسب آهک میشود. که پیامد آن افزایش میزان LOI و کاهش اکتیویته آهک میباشد.

شکل ۴: کاهش ارتفاع لبه خروجی کوره آهک از ۵۰ به ۳۰ سانتیمتر

به منظور رفع این مشکل مجددا لبه خروجی کوره آهک با سیمان نسوز به ارتفاع طراحی ۵۰ سانتیمتر افزایش داده شد. افزایش ارتفاع محل خروج مواد باعث افزایش زمان ماند مواد در کوره آهک میشود که نتیجهی آن پخت بهتر آهک و افزایش اکتیویته است (شکل۵).

شکل ۵: افزایش ارتفاع لبه خروجی کوره آهک از ۳۰ به ۵۰ سانتیمتر

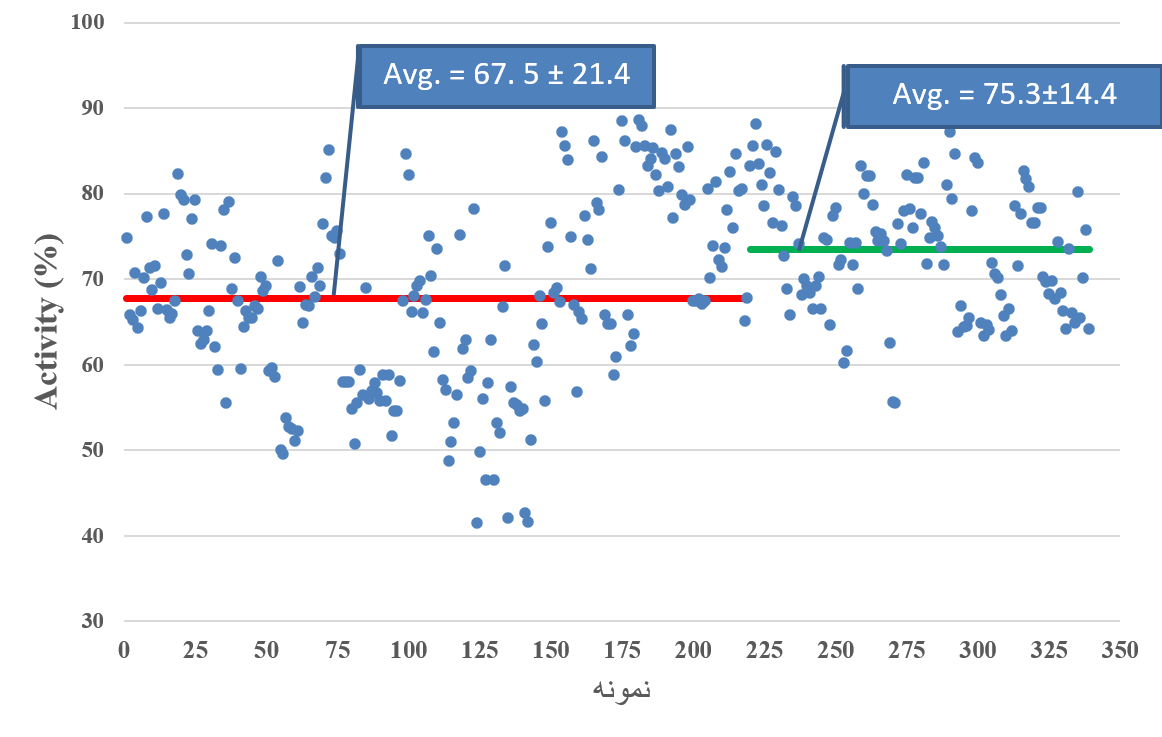

به منظور افزایش زمان ماند مواد در کوره، ارتفاع لبه خروجی کوره از ۳۰ به ۵۰ سانتیمتر افزایش داده شد. بعد از انجام این تغییر میزان اکتیویته آهک کوره در مدت زمان قبل و بعد از آن با هم مقایسه شد. میزان اکتیویته آهک پخته از ۶۷٫۵ درصد به ۷۵٫۳ درصد افزایش و میزان نوسان اکتیویته نیز کاهش پیدا کرد.

شکل ۶: افزایش اکتیویته آهک