این جلسه که در مورخ ۱۴۰۲/۰۶/۰۱ با موضوع بررسی راهبری مدار تیکنر های کنسانتره مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدار آبگیری تیکنر های کنسانتره مس – مولیبدن، بررسی مشکلات تیکنر مس – مولیبدن فاز ۱ و اقدامات انجام شده و خلاصه و جمع بندی بودند.

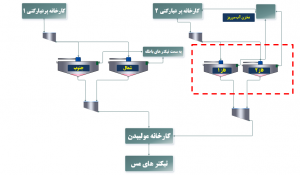

با توجه به شکل ۱ کنسانتره کارخانه پر عیار کنی شماره ۱ که شامل مس و مولیبدن میباشد، توسط یک مقسم به تیکنر های شمال و جنوب مس – مولیبدن خوراک دهی میشود. بعد از عمل آبگیری و افزایش درصد جامد ته ریز این تیکنر ها به جهت جدایش مس و مولیبدن به سمت کارخانه مولیبدن فرستاده میشود. سرریز این تیکنر های نیز به سمت تیکنر های باطله فرستاده میشود. از طرف دیگر کنسانتره کارخانه پرعیار کنی شماره ۲ نیز به واسطه یک مقسم به تیکنر های فاز ۱ و ۲ مس – مولیبدن خوراک دهی شده و بعد از افزایش دانسیته پالپ و آبگیری، به سمت کارخانه مولیبدن فرستاده میشود. در این مرحله آب سرریز تیکنر های فاز ۱ و ۲ به کمک پمپ سانتری فیوژ به ابتدای سلول های رافر فلوتاسیون به جهت استفاده مجدد برگردانده میشود.

شکل ۱: مدار تیکنر های کنسانتره مس-مولیبدن

اهمیت استفاده از تیکنر های مس – مولیبدن

دلیل استفاده از تیکنر های مس – مولیبدن، حذف مواد شیمایی است که در کارخانه های پرعیار کنی ۱ و ۲ استفاده شده است تا بعد از رسیدن پالپ به کارخانه مولیبدن مواد شیمیایی(سولفید سدیم) کمتری استفاده شود. هرچه دانسیته پالپ فرستاده شده به سمت کارخانه مولیبدن بیشتر باشد، نشان دهنده این است که آبگیری بیشتری صورت گرفته است.

از دیگر دلایل استفاده از تیکنر های مس – مولیبدن، کاهش نوسان و همگن سازی بار ورودی به کارخانه مولیبدن میباشد. همچنین اگر در مواردی در کارخانه مولیبدن اقدام به انجام تعمیرات شود و نیاز باشد تا ۲ الی ۳ ساعت توقف داشته باشند، این تیکنر ها میتوانند نقش مخزن را ایفا کرده و بار را داخل خود نگهداری کنند.

معرفی اجزا و عملکرد تیکنر

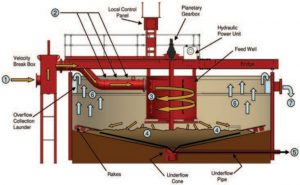

از مهم ترین اجزای هر تیکنر میتوان به مخزن کاهش سرعت بار ورودی، کانال خوراک دهی، چاهک، پارو ها و گل تراش ها، موتور گیربکس،پل دسترسی، خروجی ته ریز و خروجی آب سرریز اشاره کرد (شکل ۲).

شکل۲: اجزا تشکیل دهنده تیکنر

زمانی که خوراک به سمت تیکنر های کنسانتره فرستاده میشود، وارد یک مخزن شده تا از سرعت ورود بار به داخل تیکنر بکاهد سپس وارد کانال خوراک دهی شده و به چاهک تیکنر راه مییابد. در این مرحله انرژی پالپ توسط چاهک خوراک دهی گرفته میشود و مواد آرام آرام شروع به ته نشنی میکنند. هرچه مواد ته نشین شده به مرکز تیکنر نزدیک تر باشند گشتاور کمتری به جهت انتقال آنها توسط پارو ها به سمت مرکز تیکنر به موتور گیربکس وارد میشود. بعد از ته نشینی مواد، آب به سمت بالا حرکت کرده و خود را به سطح تیکنر میرساند و سپس به کمک کانال آب سریز از تیکنر خارج میشود. از طرفی مواد ته نشین شده با دانسیته بالا از خروجی مخروط شکل تیکنر خارج شده و به کمک پمپ های دیافراگمی به سمت مخزن انتقال، پمپ میشوند.

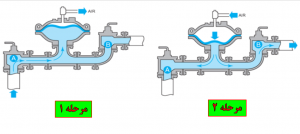

پمپ های دیافراگمی حاوی یک لاینر داخلی بوده که با دمش و مکش هوا اقدام به پمپاژ میکنند. این پمپ ها به دلیل عدم نیاز به آب خنک کاری و توانای خوب در انتقال مواد بادانسیته بالا مورد استفاده قرار میگیرند و عملکرد آنها در دو مرحله خلاصه میشود (شکل ۳).

شکل ۳: مراحل عملکرد پمپ دیافراگمی

مرحله اول شامل مکش هوا و باز شدن شیر یک طرفه A ، بسته شدن شیر یک طرفه B و پر شدن قسمت کپه پمپ میباشد و در مرحله دوم به کمک دمش هوا به پشت لاینر کپه پمپ و بسته شدن شیر یکطرفه A و باز شدن شیر یکطرفه B ، عمل پمپاژ مواد صورت میگیرد. چون فرایند پمپ کردن به صورت نیمه پیوسته است لذا نیاز است تا دو کپه پمپ را به صورت موازی نصب کنیم تا مواد را به صورت پیوسته پمپاژ کند.

بعد از شناخت مدار تیکنر ها و جزئیات آنها به بررسی مشکلات موجود در تیکنر مس – مولیبدن فاز ۱ میپردازیم:

خوراک دهی نامناسب

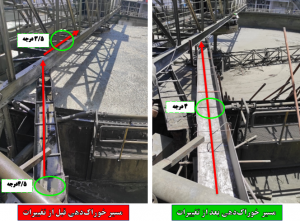

با توجه به شکل۴ به عنوان اولین مشکل میتوان به خوراک دهی نامناسب به تیکنر مس – مولیبدن فاز ۱ اشاره کرد که به دلیل عدم وجود شیب یکنواخت در سراسر کانال خوراک دهی و وجود خم در مسیر آن، کانال خوراک دهی رسوب گرفته و توانایی انتقال پالپ ورودی را نداشته و در نهایت موجب بیرون ریختن پالپ ورودی می شده است (شکل ۵).

شکل۴: مسیر خوراک دهی قبل و بعد از تغییرات

شکل ۵: رسوب گرفتگی کانال خوراک دهی

از مشکلاتی که ریزش بار به سطح تیکنر ایجاد میکند میتوان به عدم کاهش انرژی پالپ توسط چاهک خوراک دهی و ریزش مواد به قسمت های آرام ته نشینی و بهم خوردگی این ناحیه اشاره کرد، همچنین ریزش پالپ به سطح تیکنر موجب میشود تا کدورت آب سرریز زیاد شده و هدر روی کنسانتره را در پی داشته باشیم.

از دیگر عواملی که موجب خوراک دهی نامناسب به تیکنر شده بود، نحوه اشباه ورود پالپ از کانال خوراک دهی به چاهک خوراک دهی میباشد. این مسئله به دلیل قرار گیری اشتباه و زاویه نامناسب کانال خوراک دهی نسبت به چاهک خوراک دهی میباشد که موجب شده بود تا مواد همه سطح چاهک را پوشش ندهند و انرژی آنها به درستی گرفته نشود در نتیجه موجب کاهش کارایی چاهک شده و فقط قسمت کوتاهی از چاهک را در بر میگرفت.

بالا بودن سطح آب تیکنر

از دیگر مشکلاتی که تیکنر فاز ۱ مس – مولیبدن در بر داشت بالا آمدن سطح تیکنر بوده که موجب می شده است تا کارایی چاهک خوراک دهی کم شود و مواد با سریز شدن از اطراف تیکنر موجب بالا رفتن هدر روی روی کنسانتره شود.

با توجه به شکل ۶ این مشکل به دلیل قرار گیری اشتباه لوله های انتقال آب سریز نسبت به محل خروج آب سرریز تیکنر، و کم بودن اختلاف ارتفاع انتقال آب با سطح تیکنر بوده است. همچنین لوله های نصب شده جهت انتقال آب سرریز طی دورانی که مورد استفاده قرار گرفته بودند، دچار رسوب گرفتگی شدیدی شده بودند و توانایی انتقال حجم آب سرریز را نداشتند.

برای رفع این مشکل طبق شکل ۷ مخزنی که آب سرریز تیکنر به داخل آن ریخته میشد، برش خورده و یک عدد کانال سر پوشیده به جای لوله های رسوب گرفته نصب شد تا علاوه بر توانایی مناسب در انتقال حجم بالای آب سرریز تیکنر، در صورت رسوب گرفتن به راحتی رسوب زدایی شود. همچنین اختلاف ارتفاع بین محل انتقال آب تا سطح تیکنر از ۷ سانت به ۳۷ سانت افزایش پیدا کرد تا مشکل بالا آمدن سطح تیکنر حل شود.

شکل ۶: نصب اشتباه لوله آب سرریز

شکل۷: اصلاح نصب کانال آب سرریز

نهایتا بعد از تغییرات محاسبات انجام شده میزان هدر روی از ۶/۴۸۳۳ کیلوگرم در روز به ۴۸/۳۶ کیلوگرم در روز کاهش یافت و مطابق شکل ۸ تغییر وضعیت پایدار به همراه کف شناور شده به میزان کم به ارمغان آمد.

شکل ۸: وضعیت تیکنر قبل و بعد از تغییرات