در این جلسه که مورخ ۰۸/۰۴/۱۴۰۲ برگزار گردید به بررسی چالشهای عملیاتی مدار آسیاکنی کارخانه پرعیار کنی ۲ پرداخته شد.

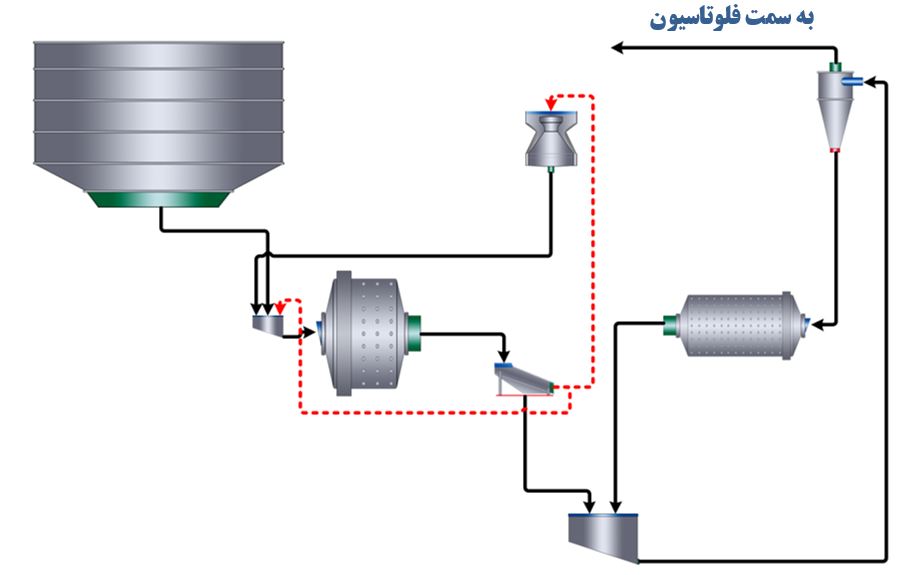

مدار آسیاکنی این کارخانه از دو فاز مشابه تشکیل شده است که هر فاز آن همانطور که در شکل۱ مشاهده میشود از یک آسیای نیمه خودشکن تشکیل شده است که خوراک آن توسط انبار نوسانگیر تامین میشود، مواد پس از خردایش روی سرند لرزان طبقهبندی میشوند، مواد دانه درشت روی سرند به سمت سنگشکن باربرگشتی برا خردایش بیشتر و حذف ذرات با ابعاد بحرانی فرستاده میشوند و سپس محصول آن به آسیای نیمهخودشکن فرستاده میشود. در صورت در مدار نبودن سنگشکن امکان بر گرداندن مستقیم بار روی سرند به سنگشکن باربرگشتی وجود دارد. مواد دانه ریز زیر سرند وارد مخزن پمپ هیدروسیکلون میشوند، سرریز آن به سمت مدار فلوتاسیون و ته ریز آن برای خردایش بیشتر وارد آسیای گلولهای میشود، محصول آسیای گلولهای وارد مخزن پمپ هیدروسیکلون میشود.

شکل۱: مدار آسیاکنی

پرشدگی آسیای نیمه خودشکن و گلولهای

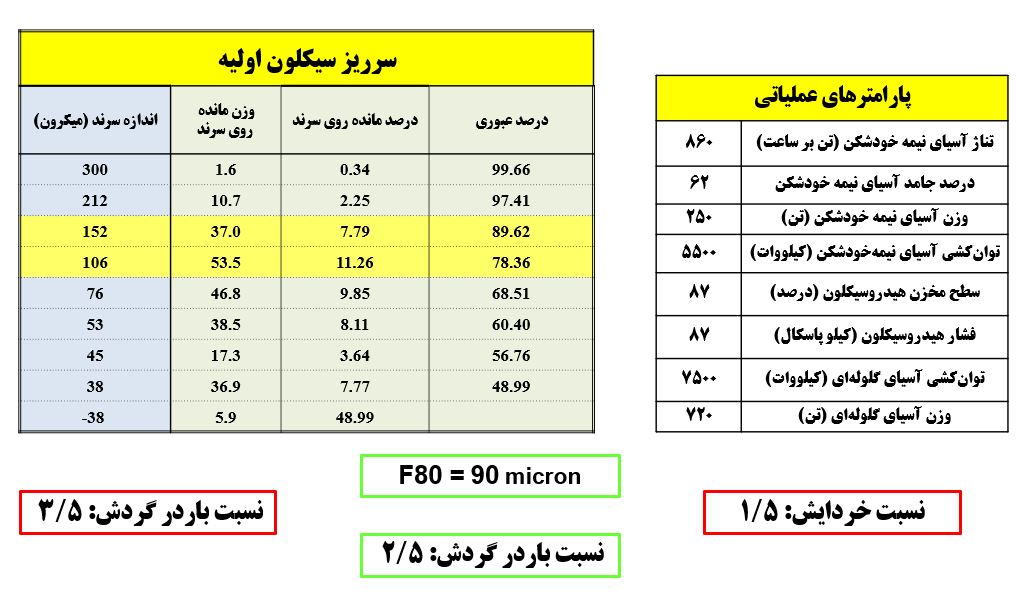

هدف مرحله آسیاکنی خردایش ذرات ورودی و تأمین خوراک با ابعاد مناسب برای مرحله فلوتاسیون است. لازمه افزایش تولید و بهرهوری مدار، رسیدن به تناژ طراحی برای آسیاهای نیمهخودشکن است. طی پایشهای انجام شده، طی پایشهای انجام شده، محدودیتهایی برای رسیدن تناژ خوراک ورودی به آسیاهای نیمهخودشکن هر دو فاز وجود دارد. یکی از این محدودیتها، سطح مخزن هیدروسیکلون است. این محدودیتها، سبب کاهش تناژ ورودی به آسیاهای نیمهخودشکن و در نتیجه کاهش تولید میشود. به علاوه، محدودیت سطح مخزن هیدروسیکلون سبب بالا رفتن درصد جامد خوراک هیدروسیکلون و به دنبال آن درصد جامد سرریز میشود که بر کارایی جدایش در هیدروسیکلون و مرحله فلوتاسیون تأثیر مستقیمی دارد. برای بررسی بیشتر نمونهگیری از جریانهای مدار انجام شد. در شکل۲ شرایط نمونه گیری از مدار مشاهده میشود.

شکل۲: نمونه گیری از فاز۲

همانطور که در شکل ۲ مشاهده میشود تناژ آسیای نیمهخودشکن پایینتر از مقدار طراحی کارخانه است. اما با این حال، نسبت خردایش در آسیای گلولهای بسیار پایین است. این امر باعث افزایش بار در گردش در مدار شده است.

طبق بررسیهای انجام شده مشخص شد دو مشکل اساسی در مدار آسیاکنی وجود دارد:

- فاصله میزان تناژ ورودی به آسیای نیمه خودشکن با مقدار طراحی

- کارآیی پایین آسیای گلولهای

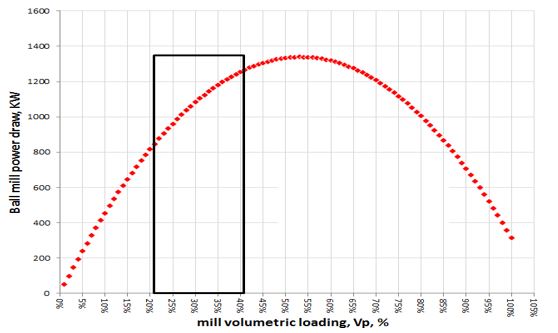

از عوامل موثر بر کارآیی آسیاکنی در آسیاهای گلولهای میزان پرشدگی گلوله آنهاست. همانطور که در شکل۳ مشاهده میشود پرشدگی داخل آسیا تاثیر زیادی بر توانکشی آسیا دارد. با افزایش میزان پرشدگی تا حد بهینه توان کشی افزایش پیدا میکند و میزان کار انجام شده درون آسیا (خردایش) بیشتر میشود.

شکل۳: تاثیر پرشدگی بر توان کشی

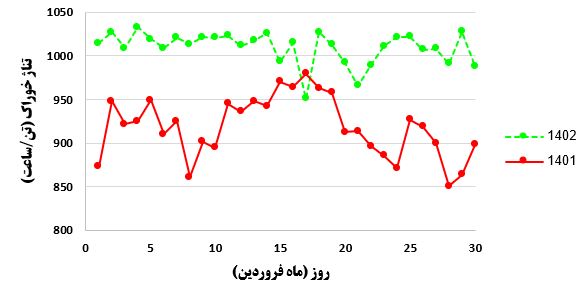

در آسیای نیمه خودشکن هم مانند آسیای گلولهای با افزایش گلوله خردایش بهبود پیدا میکند. در همین راستا مشورت وصحبتهای لازم با سرپرست وقت عملیات کارخانه پرعیارکنی۲ در این مورد انجام شد و قرار شد پرشدگی آسیای نیمه خودشکن تا ۱۵ درصد و آسیای گلولهای تا ۳۰ درصد افزایش پیدا کند. نتیجهی این امر، افزایش تناژ ورودی از میانگین ۹۲۰ تن بر ساعت در فروردین سال ۱۴۰۱ به ۱۰۰۹ تن برساعت در فروردین سال ۱۴۰۲ به کارخانه بود که در شکل ۴پایین به تفکیک روز قابل مشاهده است. (دلیل انتخاب این ماه، شرایط یکسان در این بازه زمانی بوده است).

شکل۴: تاثیر افزایش پرشدگی بر میزان تولید

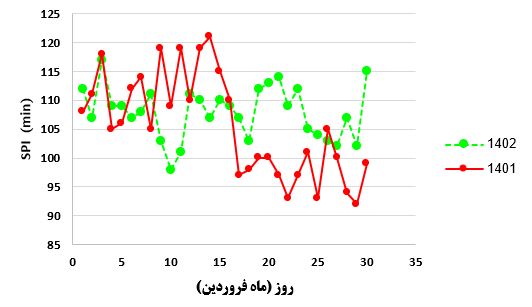

یکی از موارد مهمی که ممکن است بر ظرفیت آسیای نیمه خودشکن تاثیر بگذارد سختی خاک است. بنابراین سختی خاک (SPI) در این دو بازه زمانی مقایسه شد. میانگین آن برای سال۱۴۰۱ و ۱۴۰۲ به ترتیب برابر ۱۰۶ و ۱۰۸ دقیقه بود که در شکل۵ به تفکیک روز مشاهده میشود.

شکل۵: مقایسه سختی خاک

بررسی کارآیی آسیای گلولهای

یکی دیگر از مشکلات مدار خردایش در کارخانه پرعیارکنی۲ کارآیی پایین آسیای گلولهای مجتمع مس سرچشمه بود که این امر هم بر میزان و کیفیت تولید کارخانه تاثیر گذار بود. به همین دلیل بررسی کارآیی آسیای گلولهای از اهمیت بسیار بالایی برخوردار است.

بررسی واسطه خردایش

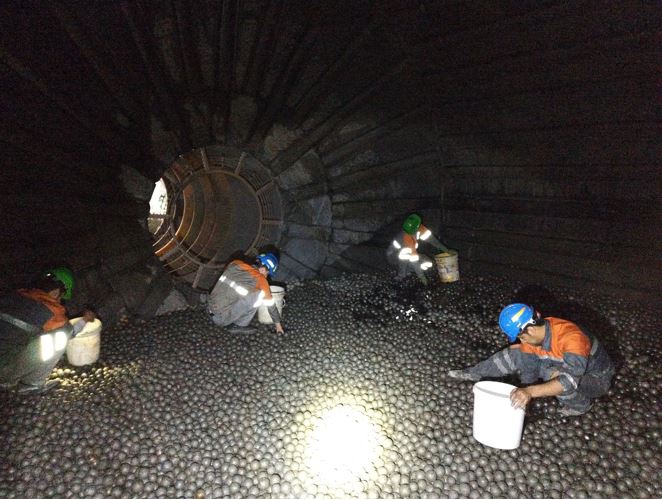

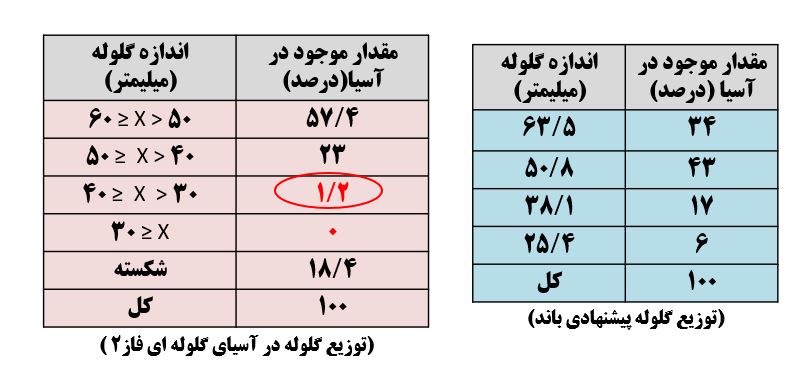

خردایش در آسیای گلولهای توسط گلولههای موجود در آسیا اتفاق میافتد. به تجربه ثابت شده است که اندازه گلوله باید متناسب با کاری باشد که قرار است انجام شود. به عبارت دیگر، اندازه گلوله برای بار درشت دانه باید بزرگتر از اندازه گلوله برای بار ریز دانه باشد. بنابراین برای انجام خردایش مطلوب در آسیا باید طیفی از اندازههای گلوله در آسیا وجود داشته باشد به گونهای که بین میزان گلولههای درشت و ریز در آسیا باید توازن برقرار باشد. به همین دلیل در توقف آسیای گلوله از نقاط مختلف آسیا نمونه گلوله گرفته شد سپس دانهبندی نمونهی گرفته شده انجام شد تا کیفیت گلولههای موجود در آسیا بررسی شود. (شکل۶ )

شکل۶: دانه بندی گلوله

در شکل ۷ توزیع دانه بندی گلولهها در آسیای گلوله سرچشمه با دانهبندی مشخص شده توسط باند مقایسه شد.

شکل۷: توزیع گلولههای آسیا

با بررسی نتایج مشخص شد گلولههای با قطر ۴۰ میلیمتری در آسیای گلولهای مجتمع مس سرچشمه وجود ندارد. که این امر تاثیر بسیار زیادی بر آسیای گلولهای سرچشمه گذاشته است. در حال حاضر فقط از گلولههای ۶۰ میلیمتری برای شارژ گلوله استفاده میشود. با صحبتهای انجام شده قرار شد از دونوع گلوله ۶۰ و ۴۰ میلیمتری برای شارژ گلوله در آسیا استفاده شود تا این مشکل برطرف شود.

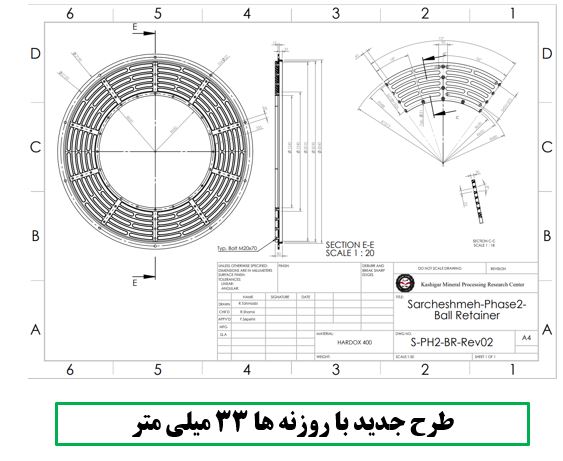

یکی از مشکلاتی که مانع از اضافه کردن این گلوله به آسیا شده است، نگهدارنده گلوله آسیای گلولهای فاز۲ است. اندازه روزنههای نگهدارنده گلوله طبق طرح ۲۸ میلیمتر بوده است. اما طبق گزارشات قبلی گرفتگی روزنههای این نگهدارنده بسیار زیاد بوده که باعث مشکلات زیادی از جمله توقف مدار شده بود. بنابراین برای رفع این مشکل اندازه آن به ۴۰ میلیمتر افزایش داده شد. اما طرح جدید هم مشکلاتی برای آسیای گلولهای به وجود آورد از جمله: خروج مقدار زیادی گلوله از آسیا که باعث سایش بیش از حد توریهای سرند ترومل شدهاند. به منظور رفع این مشکلات نگهدارنده گلوله با روزنههای ۳۳ میلیمتری طراحی شد و برای ساخت به شرکت سازنده فرستاده شد(شکل۸ ).

شکل۸:نقشه جدید نگهدارنده گلوله