این جلسه با موضوع بهینهسازی عملکرد سرند ترومل آسیای گلولهای خطوط تولید ۶،۵ و ۷ برگزار شد؛ موضوعاتی که در این جلسه مورد بحث قرار گرفتند به شرح ذیل میباشند:

۱- معرفی مدار خطوط تولید کنسانتره ۶،۵ و ۷

۲- بررسی مشخصات سرند ترومل خطوط ۶،۵ و ۷ (وضعیت فعلی)

۳- مشکلات بخش سرند ترومل

۴- اقدامات صورت گرفته در جهت افزایش کارایی سرند ترومل

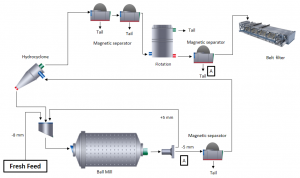

مدار خردایش خطوط تولید کنسانتره ۶،۵ و ۷

مطابق شکل ۱، خوراک تازه با ابعاد کوچکتر از ۸ میلیمتر به آسیای گلولهای (۵/۵×۵/۱۰ متر) خوراکدهی میشوند. در خروجی آسیای گلولهای یک سرند ترومل به طول ۲ متر وجود دارد که از آن برای جداسازی ذرات با ابعاد کوچکتر از ۵ میلی متر استفاده میگردد. ذرات عبوری از سرند ترومل به جداکننده مغناطیسی مرحله اول (کوبر) فرستاده و ابعاد بزرگتر از ۵ میلیمتر به عنوان باربرگشتی به خوراک آسیای گلولهای اضافه میشوند. کنسانتره کوبر نیز جهت طبقهبندی و رسیدن به P80 برابر ۸۸ میکرون به هیدروسیکلون انتقال مییابند. تهریز هیدروسیکلون (ذرات درشت و قفلشده) برای رسیدن به درجه آزادی مطلوب به آسیای گلولهای برگردانده میشود و سرریز هیدروسیکلون به جداکنندههای مغناطیسی پرعیارکنی اولیه ارسال میگردد. در این مرحله از سه عدد جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مدنظر وارد سه عدد جداکنندههای مغناطیسی تر شدت پایین (مرحله شستشو) میشود. کنسانتره مرحله شستشو برای سولفور زدایی وارد سلولهای فلوتاسیون میشود، فلوتاسیون در این مجموعه از نوع فلوتاسیون معکوس میباشد بدین معنی که سولفور شناور شده و مواد باارزش (کنسانتره آهن) بهعنوان باطله از آخرین سلول خارج میگردد. باطله دو مرحله پرعیارکنی اولیه، شستشو و نیز بخش شناور شده مرحله فلوتاسیون به عنوان باطله نهایی عنوان میشوند. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه عدد جداکننده مغناطیسیتر شدت پایین میگردد. کنسانتره این بخش بهعنوان کنسانتره نهایی به سمت فیلترهای نواری و باطله این بخش بهمنظور جلوگیری از هدرروی مواد باارزش و رقیق سازی خوراک کوبر به مدار بازمیگردد.

شکل ۱- مدار خطوط تولید ۵، ۶ و ۷

سرند ترومل

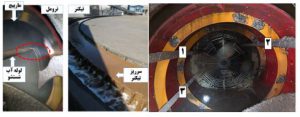

خروجی آسیای گلولهای خطوط تولید کنسانتره ۶،۵ و۷ از نوع سرریزشونده میباشد. پس از انتقال پالپ خروجی آسیا به روی سرند ترومل، ذرات کوچکتر از ۵ میلیمتر به مخزن شماره ۳ (مخزن جلوی آسیای گلولهای) منتقل میشود و ذرات باقیمانده روی سرند ترومل بهعنوان بار برگشتی به نوار خوراک آسیا (نوار ۶) اضافه میشوند.

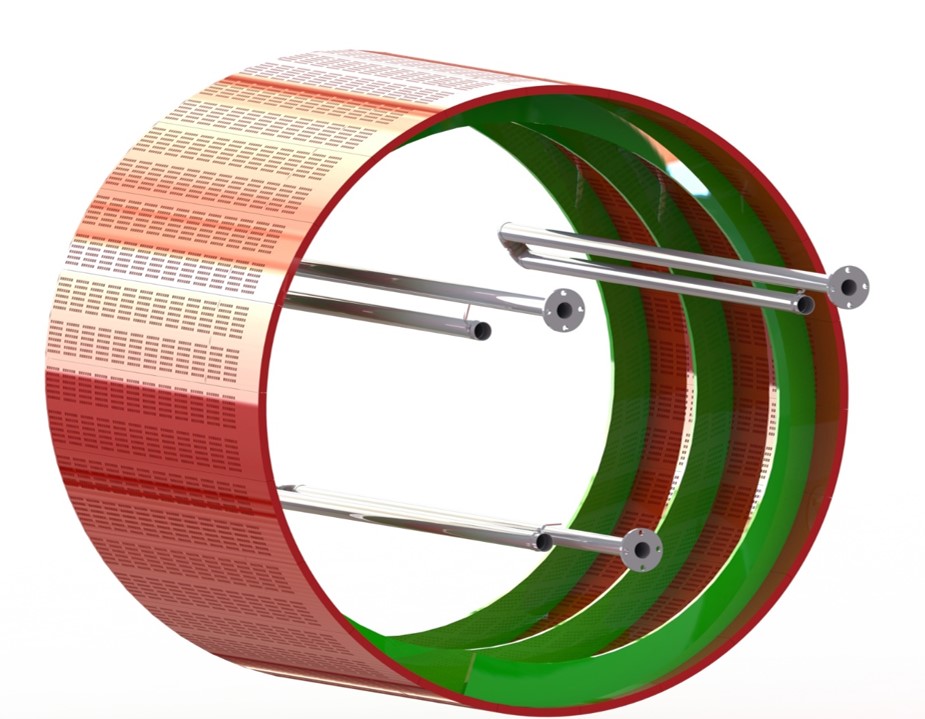

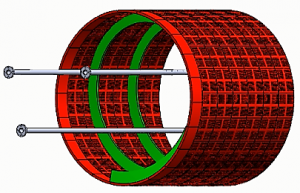

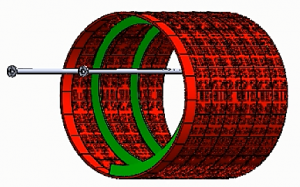

همانطور که در شکل ۲ مشخص است سرند ترومل خطوط تولید کنسانتره ۶،۵ و ۷ از یک سطح سرندی استوانهای تشکیل شده است که در انتهای مسیر تخلیه آسیای گلولهای نصب میشود و ساختاری به طول ۲۰۰۰ میلیمتر و قطری معادل با ۲۱۳۰ میلیمتر دارد. داخل سرند ترومل ۱۳۲ صفحه سرند با ابعادی معادل با ۳۰۰×۳۰۰ میلیمتر پوشانده شده است. روزنههای این صفحات، ۵ میلیمتر بوده و نحوه اتصال آنها در ۶ ردیف ۲۲ تایی است. همچنین در درون این سرند بافلهایی نصب شدهاند که مجموع آن در امتداد یکدیگر تشکیل یک مارپیچ در قسمت درونی این سرند را میدهند. ارتفاع این بافلها ۱۵۰ میلیمتر است که انتقال خوراک به سمت دهانه خروجی سرند را مهیا میسازند.

در سرندهای ترومل، با هدف جلوگیری از کور شدن روزنه های سرند و شستن ذرات نرمه باقیمانده روی ذرات درشت، از آب شستشو استفاده میشود.

شکل ۲: شماتیکی از سرند ترومل خطوط تولید کنسانتره ۶،۵ و۷

اجرای طرح جدید جهت شستشوی مواد داخل سرند ترومل خط تولید ۷

ابتدا جهت افزایش کارایی سرند ترومل و با توجه به کارایی آب در عبور مواد از روزنههای سرند ترومل، با هماهنگی پرسنل گلگهر، لوله سوم آب شستشو در خط تولید ۷، نصب گردید (شکل ۳).

شکل ۳: شماتیکی از لولههای آب شسشتوی سرند ترومل در خط تولید ۷

قبل از راهاندازی لوله سوم آب شستشو، از دو انشعاب آب در سرند ترومل آسیای گلولهای استفاده میگردید که مسیر پاشش آنها به سمت جداره بود (شستشوی روزنه سرند). درنتیجه میتوان گفت که عملاً در شستشوی ذرات نرمه باربرگشتی روی سرند، هیچ نقشی نداشتند (شکل ۴).

شکل ۴: نمایی از انشعابات آب شستشوی سرند ترومل خطوط تولید کنسانتره ۶،۵ و۷

یکی از مشکلات بخش ترومل، گل گرفتگی لولههای آب شستشوی سرند ترومل در اثر گلشدگی سرریز تیکنر است، لذا با اجرای طرح جدید (لوله شستشوی شماره ۲ و ۳) و در اختیار داشتن لوله آب شستشوی شماره ۱ به عنوان یدک، میتوان بخشی از این مشکل را حل کرد، به عبارت دیگر با گل شدن آب سرریز تیکنر و گرفتگی بخشی از روزنههای دو لوله آب شستشوی سرند ترومل میتوان با استفاده از لوله شماره ۱ کارآیی سرند ترومل به مراتب افزایش داد (شکل ۵).

شکل ۵- گل شدن سرریز تیکنر و در راستای آن گرفتگی روزنه سرند ترومل

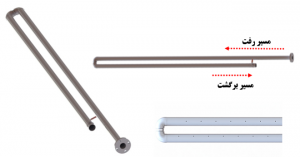

طرح جدید لولههای آب شسشتوی سرند ترومل

همانطور که ذکر شد یکی از مشکلات سرند ترومل، گرفتگی روزنههای لوله آب شسشتو میباشد، پس از بررسی این موضوع، طرح جدید لولههای آب شسشتوی سرند ترومل با مشخصات زیر جهت ساخت در اختیار شرکت گهرروش قرار داده شد (شکل ۶):

- استفاده از دو لوله به صورت رفت و برگشت

- استفاده از شیر دستی در انتهای لوله برگشتی جهت گلزدایی لوله

- ایجاد روزنه در دو لوله (رفت و برگشت)

شکل ۶- طرح جدید لولههای آب شسشتوی سرند ترومل

این طرح ابتدا در خط تولید ۷ اجرا شد و با همکاری بخش تولید شرکت گهرروش، شیر فلاشینگ آن، جهت گلزدایی لولههای آب شسشتوی سرند ترومل در هر شیفت کاری باز شد و مشخص شد که با اجرای این طرح، میزان گرفتگی در لولهها به حداقل رسیده است (شکل ۷) و با توجه به نتایج رضایتبخش آن، این طرح در دو خط دیگر (۵ و۶) نیز اجرا شده است.

شکل ۷- طرح جدید لولههای آب شستشوی سرند ترومل اجرا شده در خط تولید ۷

از مزایای این طرح میتوان به موارد زیر اشاره کرد:

- کاهش گرفتگی روزنههای آب شستشوی سرند ترومل

- استحکام بالا نسبت به طرح قبلی

- گلزدایی از لولهها بدون توقف آسیای گلولهای

افزایش استحکام لولههای آب شستشوی طرح جدید

صفحه خورشیدی در انتهای آسیای گلولهای برای جلوگیری از خروج گلولهها، قرار دارد. اجسام لاستیکی و فلزی و همچنین توری در این صفحه دیده شد. وجود این اجسام مانع خروج پالپ از آسیای گلولهای میشود، همچنین این اجسام با لولههای آب شستشوی سرند ترومل برخورد کرده و موجب انحراف لوله میشوند که باعث تغییر جهت پاشش آب به سرند ترومل میشوند و همچنین در مواردی دیده شد که در اثر انحراف لوله و برخورد آن با مارپیچ، شکستگی لوله و جدا شدن مارپیچ رخ میدهد (شکل ۸). اما با اجرای طرح جدید لوله های آب شسشتو استحکام لوله ها در سرند به مراتب بیشتر از قبل گردید زیرا برای هر لوله (رفت و برگشت) یک عدد ساپورت در نظر گرفته شد.

شکل ۸- ۱) صفحه خورشیدی ۲) انحراف لوله آب شسشتو سرند ترومل ۳)جدا شدن مارپیچ داخل ترومل

چالشهای موجود در استفاده از طرح جدید لولههای آب شستشو سرند ترومل

- کاهش سرعت پاشش آب داخل سرند ترومل

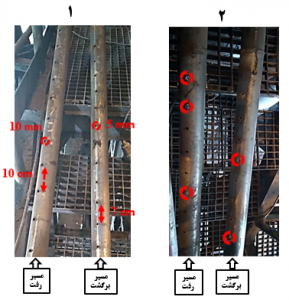

طول لولههای رفت آب شستشو سرند ترومل ۳۲۱ سانتیمتر است که ۱۶۰ سانتیمتر از آن در سرند ترومل قرار میگیرد که قطر و فاصله روزنههای این دوشها متفاوت بود به عنوان مثال قطر روزنهها ۵ و۱۰ میلیمتر و فاصله دو روزنه از هم ۷،۵ و۱۰ سانتیمتر بود. با توجه به اضافه شدن سه لوله دیگر (لوله برگشت) تعداد روزنهها دوبرابر شده بود و این امر موجب افزایش تعداد روزنهها در راستای آن کاهش سرعت پاشش شده بود.

از آنجایی که لولهها از قبل آماده شده بودند (قطر روزنهها و فاصله دو روزنه از هم) در جهت افزایش سرعت پاشش، بعضی از روزنهها در مسیر رفت و برگشت با جوش گرفته شد (شکل ۹).

شکل ۹- الف-کاهش تعداد روزنه با جوش ب- تفاوت در قطر روزنه و فاصله رونهها از هم

در نهایت طرح نهایی لولههای آب شستشو سرند ترومل با اطلاعات کامل از جمله طول لولهها، قطر روزنهها و فاصله روزنهها از هم آماده و در جهت ساخت دوشهای بعدی سرند ترومل خطوط تولید ۶،۵ و۷ در اختیار کارگاه ساخت شرکت گهرروش قرار داده شد (شکل ۱۰).

شکل ۱۰- طرح نهایی لولههای آب شستشو سرند ترومل خطوط تولید ۶،۵ و۷

- عدم گلزدایی لوله های آب شستشو سرند ترومل

طرح جدید در جهت عدم گرفتگی روزنههای آب شستشو سرند ترومل اجرا شده است لذا در صورت باز نشدن شیرهای تخلیه آب در انتهای لوله برگشت، ابتدا روزنههای مسیر برگشت و در نهایت روزنههای مسیر رفت بسته خواهند شد. پس از پیگیریهای مکرر قرار شد یک بار در روز شیرهای تخلیه لولههای آب شسشتو سرند ترومل باز شوند.