معرفی مدار آسیاکنی کارخانه گندلهسازی مجتمع معدنی و صنعتی گلگهر:

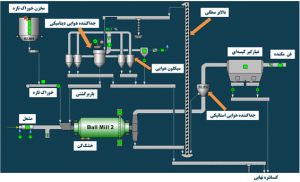

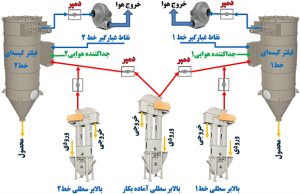

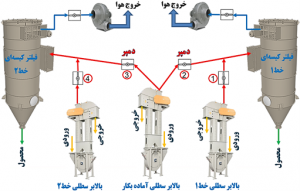

کارخانه گندلهسازی مجتمع معدنی و صنعتی گلگهر به دلیل مشکل آب که قبلا داشته، از مدار آسیاکنی خشک استفاده شده است. این مدار شامل سیستم مشعل و خشک کنی، آسیا، جداکننده هوایی دینامیکی، جداکننده اولیه غبار و فیلتر کیسهای است. خوراک پس از ورود به بخش خشک کنی (محفظه ابتدایی آسیاها) توسط هوای داغ تولید شده از سیستم مشعل، خشک شده و سپس وارد محفظه آسیاکنی (محفظه دوم آسیاها) میشود. مواد پس از خردایش به وسیله فن مکنده آخر مدار از آسیا خارج می شوند. بخشی از مواد خارج شده از آسیا که درشتتر هستند به صورت ثقلی درون بالابر سطلی ریخته شده و در نهایت به جداکننده هوایی منتقل می شوند. بخش ریزتر مواد خارج شده از آسیا، ابتدا وارد جداکننده اولیه غبار می شوند که ته ریز این جداکننده با خوراک جداکننده هوایی مخلوط میشود و سرریز آن نیز به فیلتر کیسهای وارد میشود. در این تجهیز مواد ریز از جریان هوا جدا شده و مستقیماً به محصول نهایی مدار فرستاده میشود. در جداکننده هوایی که از نوع Sepol است، مواد طبقه بندی شده و مواد ریز توسط چهار سیکلون هوایی موازی، که جزئی از جداکننده هوایی میباشند، از جریان هوا جدا شده و به عنوان محصول نهایی به سیلوهای ذخیره منتقل میشود. ته ریز جداکننده هوایی که شامل مواد درشت می باشد برای خردایش بیشتر به همراه خوراک تازه مجدداً به آسیا برگردانده میشود (شکل ۱). در کارخانه گندله سازی شرکت معدنی و صنعتی گلگهر دو مدار موازی با این تجهیزات وجود دارد.

شکل۱: مدار آسیاکنی کارخانه گندلهسازی شرکت معدنی و صنعتی گلگهر

جداکننده هوایی دینامیکی:

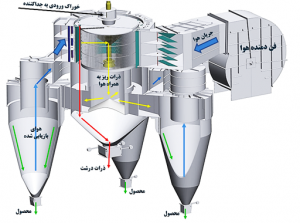

این جداکننده، از سه بخش اصلی جداکننده دینامیکی، فن خارجی و ۴ سیکلون تشکیل میشود (شکل ۲). هوای مورد نیاز جهت جداسازی ذرات، توسط یک فن خارجی تأمین میشود. مواد از بالا روی صفحه توزیعکننده ذرات (سینی) که وظیفه توزیع بار به دور قفس گردان را دارد، ریخته میشود و نهایتاً این مواد، بین قفس گردان و صفحات راهنما (Guide vanes) سقوط میکنند و در معرض جریان هوا قرار میگیرند. ذراتی که ریز هستند، همراه با جریان هوا وارد این قفس گردان شده و سپس برای بازیابی هوا، وارد سیکلونهای هوایی میشوند. تهریز سیکلونها بهعنوان ذرات ریز، وارد محصول میشوند و سررریز آنها، هوای بازیابی شده است که به داخل جداکننده برگشت داده میشود. جریان هوا توانایی حمل ذرات درشت را به داخل قفس گردان ندارد. بنابراین، این ذرات درشت بهواسطه نیروی وزن، به پایین سقوط میکنند و از قسمت مخروطی پایین جداکننده، بهعنوان بار برگشتی به آسیا، خارج میشوند.

شکل ۲: جداکننده هوایی نسل سوم و جریانهای درون آن

لوله هوای تازه ورودی به جداکننده هوایی دینامیکی:

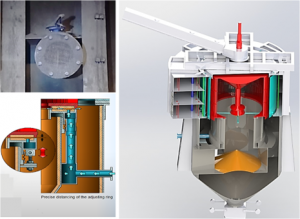

بین قفس گردان و قســمت ثابت زیر آن، فاصــلهای دو الی ســه ســانتیمتر وجود دارد که در این قســمت مواد میتوانند با تجمع خود باعث سایش قفس گردان و عدم چرخش راحت و نهایتاً فشار آمدن به موتور قفس گردان شوند. به این جداکننده یک لوله هشــت اینچی وارد شــده که این لوله به یک حلقه توخالی متصـل است. این حلقه توخالی دورتادور اسـتوانه وسـط (اسـتوانه زیر قفس گردان) قرار گرفته و از این حلقه، شــش قوطی بالا آمده اســت (این قوطیها دورتادور اســتوانه قرار گرفتهاند) و تا زیر قفس گردان ادامه دارند. چون داخل جداکننده هوایی اختلاف فشـار نسبت به محیط بیرون منفی اسـت، هوا از طریق این لوله به داخل مکش میشـود و نهایتاً این فاصـله را تمیز کرده و از نشـسـت مواد جلوگیری میکند. همچنین لوله غبارگیر فیلتر کیسـهای، هرلحظه در حال خارج کردن این هوا از داخل جداکننده هوایی است و باید هوای تازه جایگزین آن شود، بنابراین این هوای تازه باید از لوله هوای تازه تأمین شود (شکل ۳).

شکل ۳: لوله هوای تازه ورودی به جداکننده هوایی دینامیکی

سایش قفس گردان و قسمت ثابت زیر آن:

اختلاف فشار منفی داخل جداکننده هوایی دینامیکی نسبت به محیط بیرون، سبب مکش هوا از لوله هوای تازه به داخل جداکننده میشود. هوای مکیده شده به داخل جداکننده باعث هل دادن مواد بین قفس گردان و قسمت ثابت زیر آن و عدم نشست مواد در این ناحیه میشود. لوله غبارگیر جداکننده هوایی هر لحظه در حال خارج کردن این هوا از داخل جداکننده هوایی است تا هوای تازه جایگزین آن شود. بنابراین این هوای تازه باید از لوله هوای تازه تأمین شود. اختلاف فشار داخل جداکننده طبق طراحی در مثبتترین نقطه (بعد از فن دمنده) نسبت به محیط بیرون باید منفی ۱۵ میلیبار باشد. بازرسیهای فرآیند انجام شده توسط خادمی در سال ۱۳۹۹ نشان داد که این لوله در هر دو خط کاملاً از مواد پر شده بود و هیچ هوایی به داخل جداکننده هوایی مکش نمیشد. در نتیجه، تخلیه این لوله و حلقه توخالی زیر قفس انجام شد. ولی این لوله و حلقه توخالی زیر قفس مجدداً با مواد گرفته شده بود. زیرا گاهی به دلیل راهبری نامناسب جداکننده هوایی توسط اپراتور اتاق کنترل یا ورود هوای اضافی به داخل سیستم غبارگیر، فشار در داخل جداکننده مثبت میشود و قسمت زیادی از هوای در چرخش که دارای گرد و غبار زیاد است، از این لوله خارج شده و در دفعات بالا باعث گرفتگی آن میشود.

با اندازهگیری میزان سایش قفس گردان و قسمت ثابت زیر آن، تجمع مواد دور تا دور پایین قفس گردان مشخص شد که سبب سایش قفس گردان و قسمت ثابت زیر آن شده بود. شکل ۴، نحوه اندازهگیری میزان سایش قفس گردان و قسمت ثابت زیر آن را نشان میدهد که میزان سایش یا فاصله ایجادشده بین قفس گردان و قسمت ثابت در نقاط مختلف متفاوت بود که به این معناست که در نقاطی که ریزش مواد بیشتر بود، سایش نیز بیشتر اتفاق افتاده بود.

شکل ۴: اندازهگیری میزان سایش قفس گردان و قسمت ثابت زیر آن

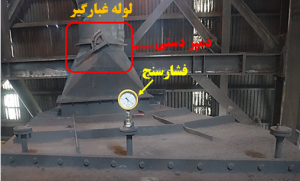

نصب فشار سنج روی جداکننده هوایی دینامیکی:

برای پایش اختلاف فشار داخل جداکننده هوایی خط یک نسبت به محیط بیرون، روی کانال هوای بعد از لوله غبارگیر یک فشار سنج نصب شد. در مسیر لوله غبارگیر یک دمپر دستی برای تنظیم اختلاف فشار داخل جداکننده نسبت به محیط بیرون وجود دارد. با پایش فشارسنج، اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون نزدیک صفر و حتی در زمانهایی مثبت بود. یکی از پارامترهای تاثیرگذار روی اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون، میزان بازشدگی دمپر دستی روی لوله غبارگیر بعد از فن مکنده جداکننده هوایی است. با افزایش میزان بازشدگی دمپر دستی روی لوله غبارگیر، اختلاف فشار تغییری نکرد و همچنان نزدیک به نقطه صفر بود. بنابراین، احتمال معیوب بودن سیستم غبارگیر و عدم مکش هوا از داخل لوله غبارگیر وجود داشت که در ادامه بررسی شده است. در نتیجه، برای پایش جداکننده هوایی دینامیکی و سنجش اختلاف فشار داخل جداکننده نسبت به محیط بیرون، روی کانال هوای بعد از فن دمنده جداکننده فشار سنج نصب شد (شکل ۵).

شکل ۵: محل نصب فشارسنج روی کانال هوای جداکننده هوایی دینامیکی

سیستم غبارگیر مدار آسیاکنی:

سیستم غبارگیر مدار آسیاکنی شامل فیلتر کیسهای و فن مکنده هواست. خوراک فیلتر کیسهای از سه ناحیه شامل نقاط غبارگیر مانند کانالهای هوارو (Air slide)، جداکننده هوایی دینامیکی و بالابرهای سطلی (Bucket elevator) صورت میگیرد. میزان مکش هوا در سیستم غبارگیر توسط یک دمپر که بعد از فیلتر کیسهای و قبل از فن مکنده گذاشته شده تنظیم میشود. اگر میزان بازشدگی دمپر بعد از فیلتر کیسهای افزایش یابد، مکش هوا از سیستم غبارگیر بیشتر شده و اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون افزایش پیدا میکند، به این معنا که فشار داخل سیستم غبارگیر نسبت به محیط بیرون منفیتر میشود. روی بالابرهای سطلی، دمپرهایی قرار داده شده که بر اساس بالابر مورد استفاده این دمپرها باز و بسته می شوند (شکل ۶).

شکل ۶: سیستم غبارگیر مدار آسیاکنی

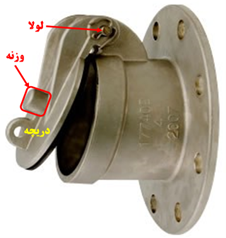

در طول مسیر سیستم غبارگیر دریچههای اطمینان (Flap valve) برای کنترل میزان اختلاف فشار منفی داخل سیستم غبارگیر نسبت به محیط بیرون وجود دارد. در صورت اختلاف فشار منفی بالا، این دریچهها بازشده و هوا را به داخل سیستم غبارگیر میفرستد. روی دریچه اطمینان که از صفحهای که با لولا بازو بسته میشود، تشکیل شده، وزنهای با جرم مشخص قرارگرفته است. جرم وزنه، تعیین کننده زمان بازشدن دریچه در اختلاف فشار معین میباشد (شکل ۷).

شکل ۷: نمایی از دریچه اطمینان

ورود هوای اضافی به داخل سیستم غبارگیر و مثبت شدن اختلاف فشار داخل سیستم نسبت به محیط بیرون:

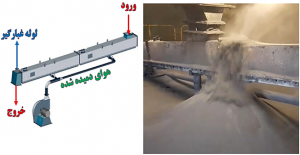

در سیستم غبارگیر مدار آسیاکنی به واسطه وجود فن مکنده هوا که بعد از فیلتر کیسهای قرار دارد اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون منفی است و در صورت وجود سوراخ یا روزنه در سیستم غبارگیر، مکش هوای اضافی به داخل سیستم رخ میدهد. ورود هوای اضافی به داخل سیستم غبارگیر باعث کاهش اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون میشود. با پایشهای انجام شده، مکش هوای اضافی در نقاط مختلف به داخل سیستم غبارگیر مشخص شد. ورورد هوای اضافی به سیستم غبارگیر باعث مثبت شدن اختلاف فشار داخل سیستم غبارگیر و بیرون زدن غبار از نقاط مختلف سیستم غبارگیر شده بود. مهمترین نقاط بیرون زدن مواد و غبار از کانال هوارو (شکل ۸) و بالابرسطلی بود.

شکل ۸: بیرون زدن غبار و مواد از کانال هوارو

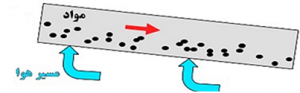

به منظور انتقال مواد ریز در مدارهای آسیاکنی خشک از مسیرهایی با شیب ملایم در حدود ۱۵ درجه (کانالهای هوارو) استفاده میشود که در طول آنها و به فواصل معین، مسیرهای هوای دمشی برای به حرکت درآوردن مواد وجود دارد تا از انسداد این کانالها جلوگیری شود و مواد در اثر شیب ملایم جابهجا شوند. در شکل ۹ نمای شماتیک کانالهای هوارو نشان داده شده است [۱].

شکل ۹: شماتیک کانال هوارو

دلایل ورود هوای اضافی به داخل سیستم غبارگیر و رفع عیب آنها:

- عدم کنترل باز و بسته شدن دمپرهای سه بالابر سطلی:

یکی از نقاط ورود هوا به داخل سیستم غبارگیر که سبب مثبتتر شدن اختلاف فشار داخل سیستم نسبت به محیط بیرون شده بود، ورود هوا از بالابرهای سطلی بود. روی بالابرهای سطلی، دمپرهایی برای کنترل مکش هوا قرار داده شده تا براساس بالابر مورد استفاده باز و بسته شوند. بالابرهای سطلی خطهای یک و دو هر کدام یک دمپر و بالابر سطلی آماده به کار دو دمپر دارد. با بررسیهای به عمل آمده از این دمپرها هیچ استفادهای نشده و حتی با وجود موتور، گیربکس و فعالکننده، هیچ کنترلی برای باز و بسته شدن آنها وجود نداشت. با پیگیریهای به عمل آمده، تعمیرات مکانیکی لازم روی این دمپرها انجام شد و سپس در مدار قرار گرفتند (شکل ۱۰).

شکل ۱۰: کنترل باز و بسته شدن دمپرهای سه بالابر سطلی

- ورود هوا از دریچههای اطمینان:

سیستم غبارگیر شامل شش دریچه اطمینان در نقاط مختلف است. در چهار نقطه، به دلیل مشکلات این این دریچههای اطمینان دائما باز بودند که باعث ورود هوای اضافی به داخل سیستم غبارگیر میشد (شکل ۱۱). با پیگیری انجام شده باز و بسته شدن این دریچهها رفع عیب شد.

شکل ۱۱: دریچه اطمینان سیستم غبارگیر

- سوراخهای ایجاد شده در نقاط مختلف سیستم غبارگیر:

در سیستم غبارگیر، جریان سیال هوا وجود دارد و چون همراه با جریان هوا، مواد نرمه (غبار) ساینده وجود دارد، برخورد آنها به دیوارهها سبب سایشهایی در نقاط مختلف سیستم غبارگیر میشود. در نقاطی که پیچ و خم بیشتری وجود دارد، به دلیل شدت برخورد بالاتر مواد، سایش بیشتر اتفاق میافتد. با پایشهای انجام شده چند نقطه از سیستم غبارگیر به دلیل سایشهای اتفاق افتاده، سوراخ شده بود. یکی از بیشترین سایشهای اتفاق افتاده در لوله غبارگیر روی کانال هوارو بود. سوراخ شدن این لوله و مکش هوای اضافی از محیط بیرون به داخل این لوله سبب مثبت شدن اختلاف فشار داخل کانال هواروی زیر آن شده بود. مثبت شدن اختلاف فشار باعث بیرون زدن مداوم مواد از کانال هوا رو شده بود. با پیگیری انجام شده تمام سوراخهای روی سیستم غبارگیر مسدود شدند (شکل ۱۲).

شکل ۱۲: سوراخ شدن و جداشدن لوله غبارگیر بالای کانال هوارو

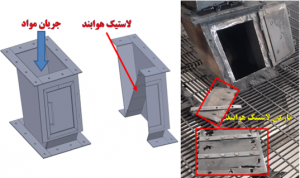

- پارگی و سوراخ شدن لاستیک هوابند زیر سیکلونهای هوایی:

به دلیل اختلاف فشار منفی داخل جداکننده هوایی دینامیکی نسبت به محیط بیرون از محلهایی مثل تهریز سیکلونهای هوایی و تهریز مخروط وسط جداکننده مکش هوا به داخل جداکننده هوایی صورت میگرفت. میزان سایش لاستیکهای هوابند زیرسیکلونهای هوایی دو خط آسیاکنی بررسی شد. بعضی از لاستیکها در اثر سایش زیاد کاملاً پاره شده بودند و عملاً هوابندی را انجام نمیدادند. عدم هوابندی زیر سیکلونهای هوایی سبب مکش هوای اضافی به داخل جداکننده و مثبت شدن اختلاف فشار داخل جداکننده نسبت به محیط بیرون شده بود. با پیگیری به عمل آمده، لاستیکهای هوابند زیر سیکلونهای هوایی برای دوخط آسیاکنی تعویض شدند (شکل ۱۳).

شکل ۱۳: پارگی و سوراخ شدن لاستیک هوابند زیر سیکلونهای هوایی

بررسیهای به عمل آمده در رابطه با سایش دریچه پاندولی (Pendulum Flap) تهریز مخروط وسط جداکننده نشان داد که سایش در نقاط مختلف این هوابند کم بوده و هوابندی به درستی انجام میشود (شکل ۱۴).

شکل ۱۴: دریچه پاندولی تهریز مخروط وسط جداکننده