مقدمه

مدار بخش جدایش

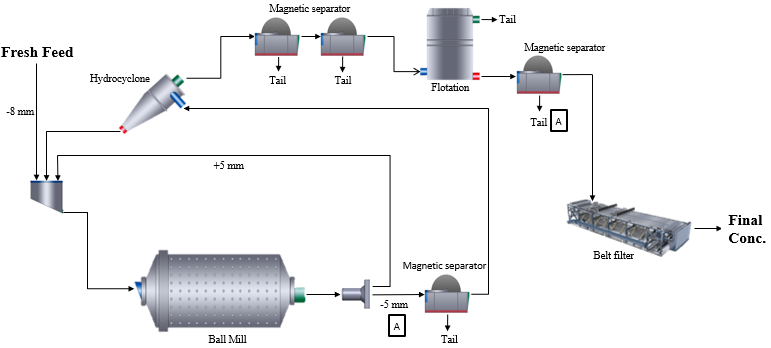

مدار تولید کنسانتره خطوط ۵، ۶ و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی تشکیل شده است (شکل۱). محصول آسیای گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط (مرحله کوبر) میشود. هدف این بخش، جدا کردن ذرات فاقد خاصیت مغناطیسی و ارسال آنها به باطله نهایی است. کنسانتره جداکننده مرحله کوبر که حاوی ذرات با خاصیت مغناطیسی کم تا زیاد است، برای طبقهبندی به هیدروسیکلون منتقل میشود. تهریز هیدروسیکلون (ذرات درشت و قفلشده) برای رسیدن به درجه آزادی مطلوب به آسیای گلولهای برگردانده میشوند و سرریز هیدروسیکلون به جداکنندههای مغناطیسی پرعیارکنی اولیه ارسال میشود. در این مرحله، از سه جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مدنظر، وارد سه جداکنندههای مغناطیسی تر شدت پایین (مرحله شستشو) میشود. کنسانتره مرحله شستشو برای سولفورزدایی وارد سلولهای فلوتاسیون میشود. روش فلوتاسیون در این کارخانه از نوع معکوس است، یعنی سولفور شناور میشود و مواد باارزش (کنسانتره آهن) بهعنوان باطله از آخرین سلول خارج میگردد. باطله مراحل پرعیارکنی اولیه و شستشو و نیز بخش شناور شده مرحله فلوتاسیون، جهت آبگیری و ارسال به تیکنرهای باطله، وارد مخزن شماره ۸ میشود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور، برای آبگیری و ارسال به فیلترهای نواری، ابتدا وارد سه جداکننده مغناطیسی تر شدت پایین میشود. کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری ارسال میشود و باطله نیز برای جلوگیری از هدرروی مواد باارزش و نیز تأمین درصد جامد خوراک جداکنندههای مغناطیسی مرحله کوبر به مخزن محصول آسیا باز میگردد.

شکل ۱: مدار تولید کنسانتره خطوط تولید کنسانتره ۵،۶و ۷ شرکت معدنی و صنعتی گلگهر (نرمافزار موازن)

فلوتاسیون

در فلوتاسیون، جدایش براساس خواص فیزیکی و شیمیایی مواد صورت میگیرد. در فلوتاسیون مستقیم، مواد باارزش به حبابهای هوا میچسبند و تشکیل کف میدهند و ذرات گانگ در پالپ باقی میمانند. در فلوتاسیون معکوس، این روند برعکس است. در این بخش، از چهار سلول ومکو در هر یک از خطوط تولید کنسانتره ۵، ۶ و ۷ استفاده شده که از نوع معکوس هستند. در شکل ۲ نمایی از سلولهای ومکو خطوط تولید کنسانتره ۵، ۶ و ۷ قابل مشاهده میباشد.

شکل ۲:سلولها و مخزن آمادهساز فلوتاسیون خطوط تولید کنسانتره ۵، ۶ و ۷

نشست مواد در سلولهای فلوتاسیون

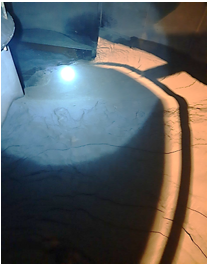

در صورتیکه درصد جامد خوراک ورودی به سلولها و یا میزان مواد شیمیایی که به سلولها اضافه میشود بیش از اندازه باشد، باعث تهنشین شدن مواد در سلولها میشود. به دنبال تهنشین شدن مواد در سلولها، کارایی سلولها کاهش مییابد و جدایش باطله (گوگرد) از کنسانتره صورت نمیگیرد و عیار گوگرد در کنسانتره بیش از حد مطلوب برای تولید گندله خواهد شد. یکی از نشانههای تهنشین شدن مواد در سلولها، سفید بودن رنگ کف (باطله) است (شکل ۳). اگر ذرات باطله همراه با کف به سطح سلول منتقل شود، کف به رنگ طلایی قابل مشاهده خواهد بود.

شکل ۳: کف سفیدرنگ سلول فلوتاسیون

برای تمیز کردن و تخلیه مواد تهنشین شده در سلولها، خوراک ورودی به مخزن آماده سازی را قطع میکنند و روتور را روشن میکنند تا مواد با آب شسته شود و از سلول ها خارج شود. در صورتیکه با انجام این کار نتیجهای حاصل نشود، سلولها متوقف شده و مواد تهنشین شده در سلول ها با آب فشار بالا شسته میشوند.

یکی دیگر از نشانههای نشست مواد در سلولها، آمپرکشی موتور آن است که در اتاق کنترل قابل مشاهده میباشد. در صورت بالا رفتن توان موتور سلول، از اتاق کنترل به اپراتور مربوطه اطلاع داده میشود تا سلولها را از مدار خارج کند.

طبق شکل ۴، نشست مواد در سلولها، باعث گرفتگی کف کاذب (فاصله بین draft tube تا کف سلول) میشود و مواد نمیتوانند از این فاصله به بالا و به سمت روتور جریان یابند. در نتیجه مواد با حباب تماس پیدا نمیکنند و جدایشی صورت نمیگیرد.

شکل ۴: نشست مواد در سلول فلوتاسیون

درصد جامد خوراک سلولهای فلوتاسیون

همانطور که گفته شد، بالا بودن درصدجامد خوراک فلوتاسیون و ورود ذرات درشت به سلولها باعث نشست مواد در سلولها میشود. از اینرو، درصدجامد ورودی به سلولها اندازهگیری شد. مشاهده شد درصد جامد خوراک ورودی به سلولها، بیش از درصد جامد طراحی است.

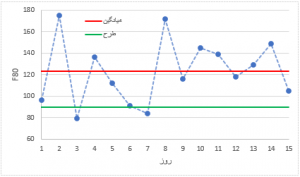

همانطور که در شکل ۵ مشاهده میشود، میانگین درصد جامدهای گرفته شده از خوراک فلوتاسیون (۵.۵±۳۵٫۵)، بیش از مقدار طرح (۳۲) است که باعث افزایش دنبالهروی ذرات مگنتیت به کف میشود. علت این اختلاف درصد جامد در خطوط تولید کنسانتره ۵، ۶ و ۷، نبود تجهیزات ابزار دقیقی و عدم استفاده از حلقه کنترلی تنظیم درصد جامد است.

شکل ۵: درصد جامد خوراک فلوتاسیون خط تولید کنسانتره ۶

دانه بندی

براساس طراحی، ۸۰ درصد مواد ورودی به مرحله فلوتاسیون، باید اندازهای کوچکتر از ۹۰ میکرون داشته باشند. طی ۱۵ روز نمونههایی جهت تعیین دانهبندی خوراک فلوتاسیون، از مخزن آمادهسازی گرفته شد. نمونهها پس از آمادهسازی، دانهبندی شدند. با توجه به شکل ۶، به طور میانگین ۸۰ درصد مواد کوچکتر از ۵۷±۱۲۳ میکرون بودند در حالیکه طبق طراحی باید اندازهای کوچکتر از ۹۰ میکرون داشته باشند. این عامل نیز سبب نشست مواد در سلولها میشود.

شکل ۶: دانهبندی خوراک فلوتاسیون خط ۶

۴-۲-۴ نشست مواد در سلولها

همانطور که گفته شد، یکی از مهمترین دلیل نشست مواد در سلولها، درشت بودن ابعاد ذرات میباشد. جهت تعیین میزان مواد درشت راهیافته به سلولها که عامل نشست مواد در سلولها میباشد، از مواد نشسته درون سلولها به طور میانگین نمونه گرفته شد. نتایج آنالیز ابعادی در شکل ۷ قابل مشاهده میباشد که سهم مواد درشت نشسته در سلول اول تا چهارم به ترتیب ۲۵۹، ۱۵۲، ۱۳۹ و ۱۲۶ میکرون اندازهگیری شد.

شکل ۷: آنالیز ابعادی مواد نشسته در سلولهای فلوتاسیون خط ۶

عیار گوگرد خوراک و کنسانتره فلوتاسیون

علاوه بر نشست مواد، چالش دیگر ورود ذرات درشت به بخش فلوتاسیون، بالا رفتن عیار گوگرد درمحصول میباشد.

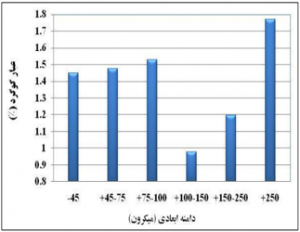

تحقیقی در سال ۱۳۹۰، توسط ارغوانی، با موضوع افزایش کارایی مدار آسیاکنی تر مجتمع سنگ آهن گلکهر انجام شد. در این تحقیق با توجه به این که عیار گوگرد کنسانتره تر کارخانه بالاتر از حد مجاز (۵/۱%) بود، رسیدن به درجه آزادی مطلوب و در نتیجه کاهش عیار گوگرد کنسانتره ضرورت پیدا کرد. در این بررسی با انجام آزمایشهایی با لوله دیویس برای ذرات با ابعاد متفاوت، مشخص شد درجه آزادی مناسب برای رسیدن به گوگرد مجاز، ۱۰۰ میکرون میباشد (شکل ۸). در این تحقیق برای رسیدن به درجه آزادی مطلوب، از دو متغیر میزان پرشدگی گلوله و درصدجامد وزنی آسیا استفاده شد و در نتیجه جهت نزدیکتر کردن عیار گوگرد به مقدار مجاز، با اعمال تغییرات در مدار آسیاکنی اندازه محصول آسیا از ۱۳۵ به ۱۰۶ میکرون رسید.

شکل۸: عیار گوگرد در بخشهای مختلف ابعادی کنسانتره جداکننده مغناطیسی تر نهایی کارخانه تغلیظ مگنتیت گلگهر

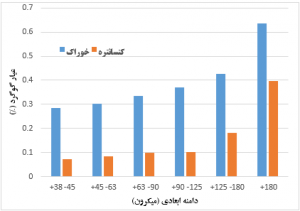

جهت بررسی رابطه ابعاد ذرات و میزان گوگرد محتوا، از خوراک و کنسانتره فلوتاسیون نمونه گرفته شد. نمونهها پس از آمادهسازی و آنالیز ابعادی، عیارسنجی شدند. مشاهده شد با کاهش ابعاد ذرات، میزان عیار گوگرد نیز در خوراک و کنسانتره کاهش مییابد. با توجه به شکل ۹ کاهش عیار گوگرد کنسانتره از ۱۸۰ تا ۹۰ میکرون، تغییر چشمگیری دارد (از ۴/۰ به ۱/۰ درصد) در حالیکه از ۹۰ میکرون تا ۳۸ میکرون، کاهش چشمگیری در عیار گوگرد مشاهده نمیشود (از ۱/۰ به ۰۷/۰ درصد). بنابراین با کار در محدوده ۱۲۵-۹۰ میکرون علاوه بر کاهش هزینه خردایش، میتوان عیار گوگرد مطلوب برای ساخت گندله را فراهم کرد.

شکل۹ : عیار گوگود خوراک و کنسانتره در دانهبندیهای متفاوت

عیار آهن باطله فلوتاسیون

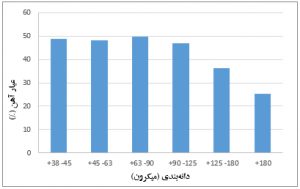

مشابه قسمت قبل، آنالیز ابعادی برای باطله فلوتاسیون نیز انجام شد و پس از عیارسنجی، میزان عیار آهن موجود در هر دانهبندی بررسی شد. مشاهده شد با ریز شدن ابعاد ذرات، میزان هدرروی آهن به باطله افزایش مییابد (شکل ۱۰). با ریزتر کردن ذرات اگرچه عیار گوگرد محصول کاهش مییابد، اما باید به این نکته توجه کرد که میزان هدرروی آهن به باطله افزایش مییابد.

شکل ۱۰ : عیار آهن راه یافته به باطله فلوتاسیون در دانهبندیهای متفاوت

بنابراین با توجه به عیار گوگرد محصول و عیار آهن باطله، باید محدوده مطلوبی را برای کار در بخش فلوتاسیون در نظر گرفت که محدوده ۱۲۵-۹۰ میکرون میتواند این نیاز را برای بخش فلوتاسیون برآورده کند.