این جلسه در مورخه ۲۸ اردیبهشت برگزار شد که به عیب یابی فیلتر های نواری خلآ خطوط ۵، ۶ و ۷ پرداخته شد.

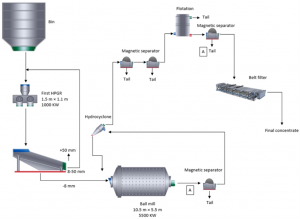

در ابتدا مدار خطوط ۵، ۶ و ۷ گل گهر معرفی شد. در این مدار ابتدا خوراک از طریق مخزن وارد HPGR اول خط (ابعاد ۱/۵ در ۱/۱ متر) شده بعد از خردایش وارد سرند دو طبقه میشود. روزنهی سرند طبقهی اول ۵۰ میلی متر و طبقه دوم آن ۸ میلی متر میباشد. مواد با اندازهی بالای ۵۰ میلی متر دوباره به سنگ شکنی برای خردایش مجدد ارسال میشود. مواد بین ۵۰ – ۸ میلی متر نیز برای خردایش مجدد به HPGR اول خط فرستاده میشود. مواد با اندازهی ۸ میلی متر خوراک آسیای گلولهای را تشکیل میدهد. مواد بعد از آسیا شدن در آسیای گلولهای (ابعاد ۱۰/۵ در ۵/۵ متر) وارد جداکنندهی مغناطیسی مرحلهی کوبر میشود. مواد بعد از جداسازی در این مرحله به دو بخش باطله که به تیکنر رفته و کنسانتره جهت طبقه بندی مواد به سیکلون رفته و بعد از جداسازی، مواد خارج شده از تهریز دوباره به اول آسیای گلولهای رفته و مواد سرریز راهی جداکنندههای مغناطیسی مرحله رافر – کلینر شده که باطلهی این مرحله به تیکنر و کنسانتره راهی سلول فلوتاسیون میشود. فلوتاسیون به صورت معکوس بوده که باطله از کف خارج شده و راهی تیکنر و کنسانتره برای رسیدن به درصد جامد مطلوب فیلتراسیون به جداکنندههای مغناطیسی مرحله آبگیری میشود. کنسانتره این مرحله با درصد حامد ۵۵ راهی فیلتر نواری شده و کیکی با رطوبت ۸ درصد برای افزایش بلین محصول راهی HPGR آخر خط میشود.

شکل ۱: مدار خطوط ۵، ۶ و ۷

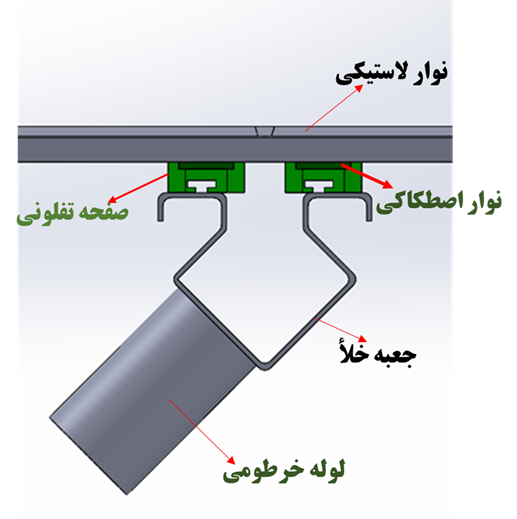

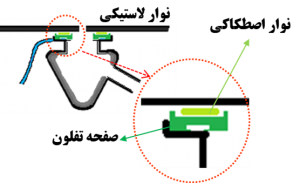

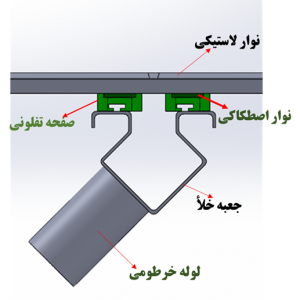

نحوهی قرارگیری اجزای فیلتر نواری از بالا به پایین شامل نوار لاستیکی، نوار اصطکاکی، صفحه تفلونی و جعبه خلأ میباشد.

جعبه خلا جسم ثابتی است که در زیر نوار لاستیکی قرار میگیرد و بین این دو نوار اصطکاکی وجود دارد. از نوار اصطکاکی در جایی که یک جسم ثابت مثل جعبه خلا و یک جسم متحرک مثل نوار لاستیکی باشد استفاده میشود که کاربرد آن جلوگیری از سایش نوار لاستیکی و جلوگیری از نشت هوا (آب بندی) است.

برای خنک کاری نوار اصطکاکی از آب استفاده میشود که از طریق سوراخ هایی که در صفحه تفلونی تعبیه شده، وارد میشود.

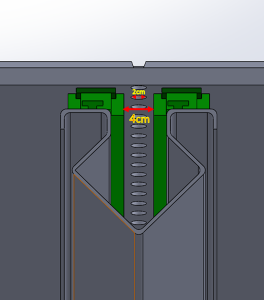

دهانه جعبه خلا برای مکش ۴ سانتی متر است که زیر سوراخ های مکش نوار لاستیکی قرار گرفته است. سوراخ های مکش قطری معادل ۲ سانتی متر دارند. در یک راستا بودن سوراخ ها عامل مهمی است، زیرا که در صورت انحراف نوار لاستیکی موجب قرار گیری سوراخ های مکش روی نوار اصطکاکی شده و در نتیجه مکش به درستی صورت نگرفته و همچنین باعث افزایش رطوبت محصول میشود که حاکی از حساسیت بالای انحراف نوار لاستیکی در افزایش رطوبت و مکش مناسب است.

شکل ۲: شمایی از قرار گیری اجزای فیلتر نواری

شکل ۳: شمای ترسیم شده از قرار گیری اجزای فیلتر نواری در نرم افزار SolidWorks

شکل ۴: شمای ترسیم شده از قرار گیری سوراخها نسبت به جعبه خلأ در نرم افزار SolidWorks

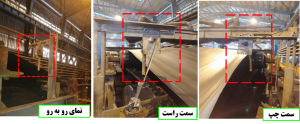

اهمیت قرارگیری جعبه خلأ نسبت نوار لاستیکی بیان شد که در صورت انحراف نوار لاستیکی سوراخهای نوار از دهانهی جعبه خلأ خارج شده و باعث افت مکش و بالا رفتن رطوبت محصول میشود که در این جا اهمیت رولیکهای راهنما به عنوان برگرداندن نوار لاستیکی سرجای خود روشن میشود. نوار لاستیکی در موقع انحراف با رولیکهای راهنما که در دو طرف نوار لاستیکی در مسیر رفت و برگشت فیلتر نواری قرار دارد.

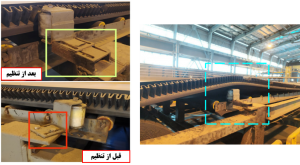

یکی از مشکلات رولیکهای راهنما عدم تنظیم مناسب و برخورد با نوار لاستیکی میباشد که باعث عدم کارایی آنها میشود.

شکل ۵: عدم تنظیم مناسب رولیک راهنما نسبت به نوار لاستیکی

تعداد رولیکهای راهنما در سه خط به قرار زیر است:

شکل ۶: تعداد رولیکهای راهنما در هر خط

رولیکهای راهنما قبل از تنظیم به شکل متحرک بودند (تنظیم با ریل) اما به دلیل فشار بالای ایجاد شده از طریق فیلتر نواری از تنظیم خارج میشد که تصمیم بر آن شد که با جوشکاری در جای خود ثابت بماند.

در تنظیم مجدد رولیکهای راهنما ابتدا بایستی سوراخ های مکش نوار لاستیکی در دهانهی جعبه خلأ قرار گیرد و فواصل رولیکها در دو طرف انجام شود که متاسفانه به دلیل عدم رعایت شروط، تنظیم اشتباه صورت گرفت و عرض نوار بیشتر از طول رولیک راهنما بود که باعث شد که نوار لاستیکی سوار بر رولیک راهنما شود.

شکل ۷: تنظیم مجدد رولیکهای راهنما

در فیلتر نواری ۲ خط ۷ به دلیل در یک راستا نبودن سوراخهای مکش و عدم قرارگیری در دهانه جعبه خلأ در مواقعی که نوار لاستیکی به سمت راست (میانگین فاصله سوراخهای مکش تا لبه نوار لاستیکی در خط ۷ نسبت به خط ۶ زیاد میباشد) منحرف میشد، این انحراف باعث در یک راستا قرار گرفتن سوراخهای مکش با دهانه جعبه خلأ میشد. و به طبع آن رطوبت محصول نهایی نیز کاهش پیدا میکرد و به میزان مطلوب خود میرسید.

شکل ۸: رطویت مطلوب در حین انحراف به سمت راست در فیلتر نواری ۲ خط ۷

به دلیل آنکه به طور معمول انحراف نوار لاستیکی در فیلتر نواری ۲ خط ۷ به سمت راست است در نتیجه تصمیمی اتخاذ شد که از تعداد رولیکهای راهنمای سمت چپ کاسته شود تا کمکی به انحراف بیشتر نوار لاستیکی به سمت راست نشود. پس تعداد رولیکهای راهنما در سمت راست ۴ عدد باقی ماند و در سمت چپ از ۴ به ۱ عدد کاهش یافت.

قبل از تنظیم ذکر این نکته که در تنظیم مجدد رولیکهای راهنما ابتدا بایستی سوراخ های مکش نوار لاستیکی در دهانهی جعبه خلأ قرار گیرد و سپس فواصل رولیکهای راهنما در دو طرف تنظیم شود.

بعد از تعویض و بهینه سازی فواصل به طور کیفی رطوبت و انحراف نوار لاستیکی بهبود یافت.

شکل ۹: سنحش کیفی رطوبت فیلتر نواری ۲ خط ۷

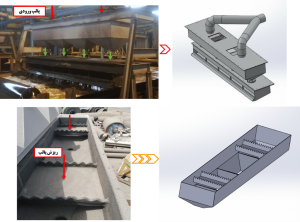

مقسم خوراک دهندهی فیلترهای نواری از دو قسمت بالایی و پایینی تشکیل شده است. پالپ از ۲ نقطه از سمت بالای قسمت بالایی وارد شده و بر روی دو صفحه تاج خروسی ریخته میشود. پس از پخش از طریق صفحات تاج خروسی وارد از ۴ نقطه وارد قسمت پایینی میشود. قسمت پایینی دارای شیبی بوده که باعث میشود پالپ به صورت مورب بر روی پارچه فیلتر ریزش کند.

شکل ۱۰: شماتیک مقسم خوراک دهنده

یکی از مشکلات این مقسمها رسوب گرفتگی و در نتیجهی آن عدم شست و شوی مناسب از طریق مراقبت کاران که منجر به سیمانی شدن آنها میشود.

سیمانی شدن مواد باعث گرفتگی نواحیای از مقسم میشود که باعث ریزش غیر یکنواخت و عدم تشکیل ضخامت کیک یکسان در عرض نوار و در نتیجه رطوبتهای متغییر در محصول خروجی میشود.

از دلایل رسوب گرفتگی:

۱- توقف فیلتر نواری و کاهش سرعت پالپ

۲- طراحی اشتباه صفحات شیب دار

۳- بالا بودن درصد جامد ورودی نسبت به طرح اولیه (درصد جامد طبق طرح: ۵۵، وضعیت موجود: ۳±۶۰)

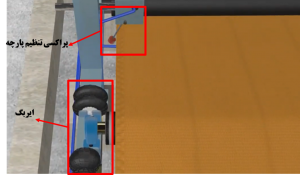

پراکسیهای تنظیم پارچه در پایین فیلتر نواری و در کنارههای آن قرار دارند که وظیفهی آنها این است که وقتی پارچه فیلتر دچار انحراف شد با برخورد پارچه به پراکسی، هشداری صادر کرده و ایربگهایی که در سر یکی از درامهای پارچه تعبیه شده در جهت مخالف باد شده و پارچه را به مسیر اصلی خود برمیگرداند.

شکل ۱۱: شماتیک پراکسیهای تنظیم پارچه و ایربگ

از مشکلات این پراکسیها میتوان به ۱- رسوب گرفتگی ناشی از ریزش پالپ بر سر آنها و در نتیجهی آن عدم شست و شوی مناسب از طریق مراقبت کاران که منجر به خرابی آنها میشود ۲- کوتاه بودن پراکسی یا عدم تنظیم ارتفاع مناسب آن که موجب عدم برخورد پارچه به پراکسی میشود و در نتیجه پارچه بیش از حد منحرف شده و فیلتر نواری متوقف میشود و ۳- به دلیل اینکه این پراکسیها در زیر فیلتر نواری قرار دارند، دسترسی به آنها سخت بوده و در هنگام تعمیرات به ناچار بایستی فیلتر نواری متوقف شود تا رفع ایراد صورت گیرد.

شکل ۱۲: مشکلات پراکسی تنظیم پارچه

در نتیجهی این ایرادات طرحی که داده شد بدین صورت بود که جایگاه پراکسیهای انحراف پارچه از پایین به بالای فیلتر نواری منتقل شود تا مشکلاتی که ذکر شد مرتفع گردد.

از مزایای تغییر جایگاه میتوان به ۱- عدم قرارگیری در معرض پالپ و رسوب گرفتن آن ۲- تنظیم در حین کارکرد فیلتر نواری بدون توقف آن و ۳- دسترسی آسان نیروهای تعمیرات

شکل ۱۳: تغییر جایگاه پراکسیهای انحراف پارچه