در این جلسه که مورخ ۷ اردیبهشت ۱۴۰۲ برگزار گردید به بررسی راهبردی مدار آسیاکنی کارخانه پرعیار کنی ۲ پرداخته شد.

- مدار آسیاکنی

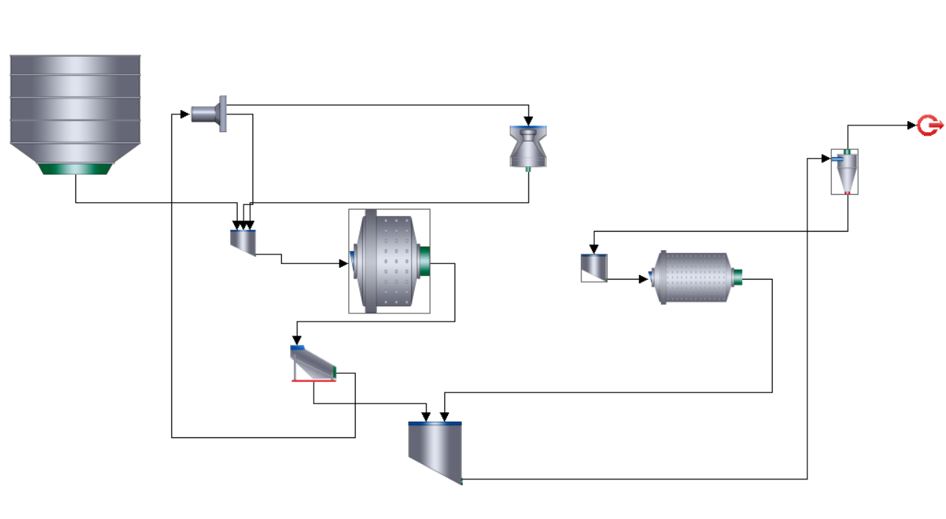

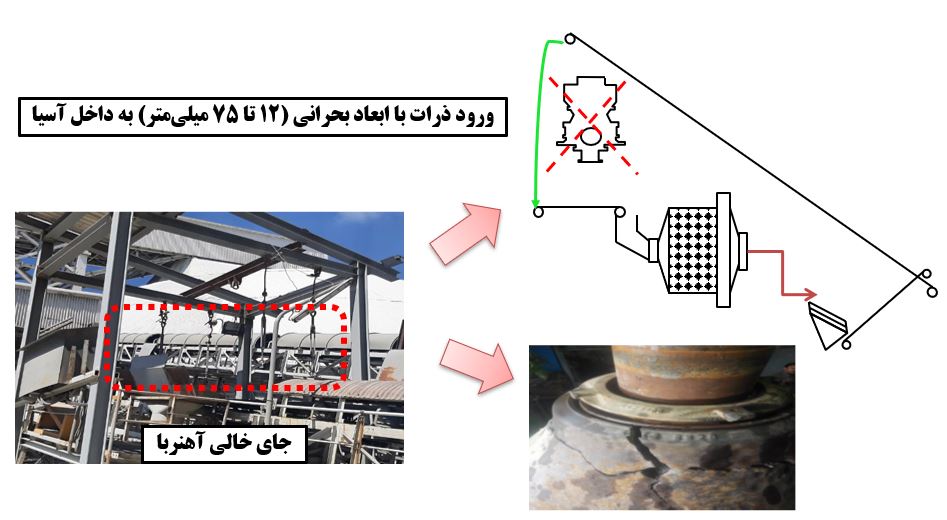

مدار آسیاکنی این کارخانه از دو فاز مشابه تشکیل شده است که هر فاز آن همانطور که در شکل۱ مشاهده میشود از یک آسیای نیمه خودشکن تشکیل شده است که خوراک آن توسط انبار نوسانگیر تامین میشود، مواد پس از خردایش روی سرند لرزان طبقهبندی میشوند، مواد دانه درشت روی سرند به سمت سنگشکن باربرگشتی برا خردایش بیشتر و حذف ذرات با ابعاد بحرانی فرستاده میشوند و سپس محصول آن به آسیای نیمهخودشکن فرستاده میشود. در صورت در مدار نبودن سنگشکن امکان بر گرداندن مستقیم بار روی سرند به سنگشکن باربرگشتی وجود دارد. مواد دانه ریز زیر سرند وارد مخزن پمپ هیدروسیکلون میشوند، سرریز آن به سمت مدار فلوتاسیون و ته ریز آن برای خردایش بیشتر وارد آسیای گلولهای میشود، محصول آسیای گلولهای وارد مخزن پمپ هیدروسیکلون میشود.

شکل۱: مدار آسیاکنی

- اهمیت استفاده از سنگشکن باربرگشتی

در آسیای نیمه خودشکن برخی از ذرات که به ذرات با دانه بندی بحرانی معروف هستند وجود دارند که به سختی در آسیا خرد میشوند و باعث خردایش دیگر مواد هم نمیشوند. وجود این ذرات در آسیا باعث اشغال شدن بخشی از حجم آسیا و کاهش ظرفیت آن میشود. با حذف این ذرات فضای خالی داخل آسیا افزایش پیداکرده و امکان افزایش تولید وجود خواهد داشت در شکل۲ تاثیر استفاده از سنگشکن باربرگشتی در معادن مختلف بررسی شده است. در مجتمع مس سرچشمه هم افزایش ۱۰ درصدی گزارش شده بود.

![]()

شکل۲: تاثیر استفاده از سنگشکن باربرگشتی در کارخانههای مختلف

- استفاده از باربرگشتی کارخانه پرعیارکنی۱

پربودن محفظه سنگشکن و خفه کار کردن آن تاثیر زیادی بر کارکرد آن دارد. خفه کار کردن سنگشکن باعث خردایش بین ذرهای شده که محصول تولید شده را کاهش میدهد همچنین سایش بدنه سنگشکن هم کمتر میشود. به منظور استفاده از این قابلیت امکان ارسال بار برگشتی کارخانه پرعیارکنی ۱ به سنگشکنهای بار برگشتی هر دوفاز وجود دارد.

- چالشهای استفاده از سنگشکن باربرگشتی

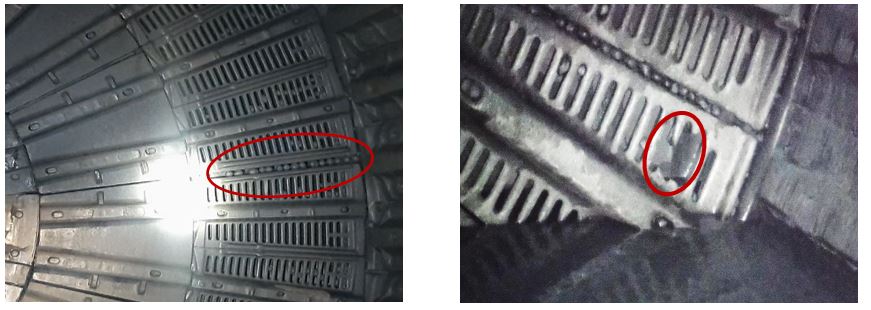

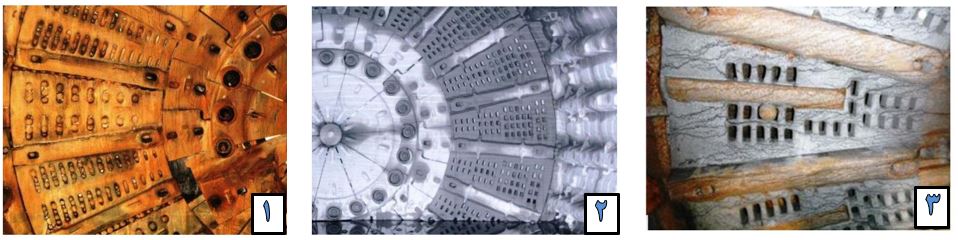

مهمترین چالش استفاده از سنگشکن باربرگشتی وجود گلوله در بار برگشتی است. گلولههای موجود در بار برگشتی از ۳ راه میتوانند وارد باربرگشتی شوند(شکل۳): ۱- فاصله افتادن بین شبکهها، ۲- شکستگی شبکهها ۳- گلولههای شکسته شده که از روزنه شبکهها عبور کردند. ورود گلولهها به محفظه سنگشکن باعث آسیبهای جدی به سنگشکن میشود.

شکل۳: شکستگی شبکهها و فاصله افتادن بین آنها

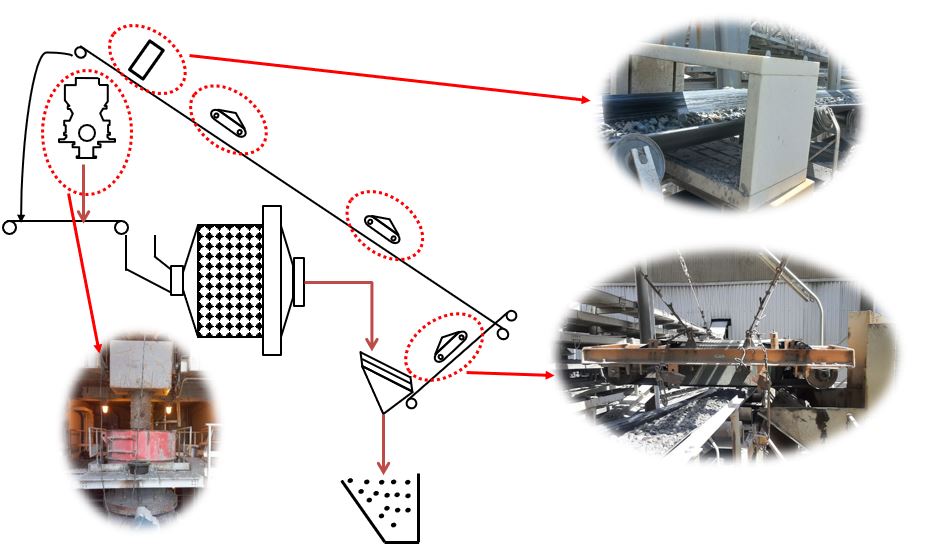

برای مقابله با این مشکل در مجتمع سرچشمه همانطور که در شکل ۴ قابل مشاهده است از ۳ آهنربا روی نوار نقاله باربرگشتی استفاده میشود و همنین برای اطمینان بیشتر از یک آشکارساز فلز در انتهای نوارنقاله استفاده میشود تا در صورت وجود فلز بار را منحرف کرده و از ورود آن به محفظه سنگشکن جلوگیری کند.

شکل۴: مدار بار برگشتی کارخانه پرعیارکنی۲

- عوامل تاثیر گذار بر کارآیی آهنربا

عوامل مختلفی بر کارآیی آهنربا تاثیر میگذارند که برخی از آنها را مورد بررسی قرار میدهیم:

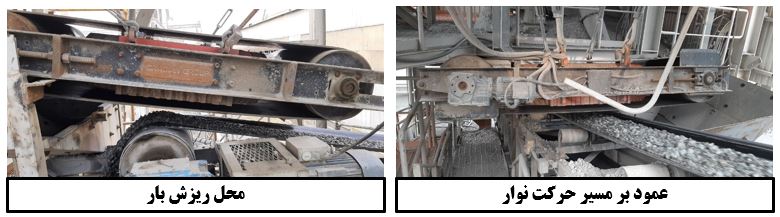

- موقعیت نصب آهنربا: بهترین مکان برای نصب آهنربا در محل ریزش بار است که بستر بار باز شد و آهنربا امکان جذب گلولههای زیر بار را هم دارد. اما امکان نصب آهنربا در این محل در همهی موارد وجود ندارد و در برخی از موارد آهنربا عمود بر مسیر بار نصب میشود(شکل ۵ محل نصب آهنربا).

شکل۵: موقعیتهای مختلف نصب آهنربا

- پوشش دادن کل عرض نوار: برای اینکه آهنربا عملکرد مطلوبی داشته باشد باید هسته آهنربا کل عرض نوار را پوشش دهد تا امکان جذب همهی گلولهها وجود داشته باشد.

- نوع آهنربا (روغن خنک، هواخنک): سیستم خنک کننده آهنرباها به طور کلی به دودسته روغن خنک و هواخنک تقسیم میشوند. عملکرد آهنرباهای روغن خنک به دلیل سرعت خنککنندگی بهتر و عدم تاثیر شرایط محیطی بر عملکرد آن نسبت به آهنرباهای هواخنک برتری دارند اما به دلیل وزن بالای این آهنرباها امکان استفاده از آن در همه مکانها وجود ندارد.

- فاصله آهنربا تا نوار: یکی دیگر از مواردی که بر عملکرد آهنربا تاثیر دارد، میزان فاصله آهنربا تا بار است. هرچه فاصله از آهنربا دورتر شود چگالی شار مغناطیسی کاهش پیدا میکند(شکل۶). باید به این نکته هم توجه شود که فاصله آهنربا تا نوار به گونهای انتخاب شود که با بار عبوری از روی نوار برخورد نکند.

شکل۵: تاثیر فاصله بر کارآیی آهنربا

- دما : یکی دیگر از مواردی که بر عملکرد آهنربا تاثیر میگذارد دمای آهنرباست که بالا رفتن آن باعث کاهش کارآیی آهنربا میشود(شکل۷). (با افزایش مدت زمان کارکرد آهنربا درمای آن افزایش پیدا میکند)

شکل۶: تاثیر دما بر کارآیی آهنربا

- اهمیت کارکرد آهنرباها

در صورت خرابی آهنربا یا عملکرد نامطلوب هر کدام از آنها امکان استفاده از سنگشکنی وجود ندارد که باعث کاهش ظرفیت کلی و تولید کارخانه میشود. در صورت استفاده از سنگشکن با این خرابیها امکان ورود گلوله به داخل محفظه سنگشکن و خرابیهای سنگشکن میشود(شکل۸).

شکل۷: عملکرد مدار در صورت خرابی آهنربا

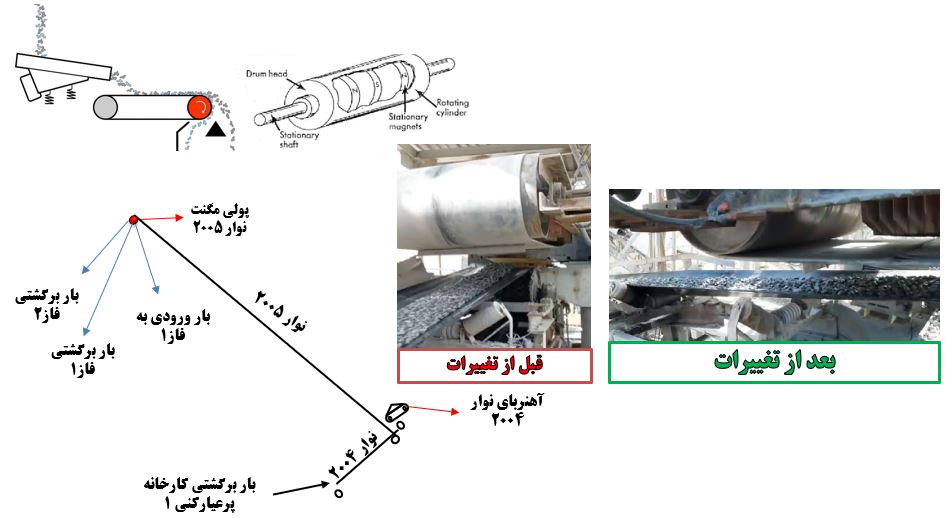

- اصلاحات انجام شده برای بهبود کارآیی آهنرباها در راستای استفاده از سنگشکن بار برگشتی(شکل۹)

- اصلاحات آهنربای نوار ۲۰۰۴ (بار برگشتی کارخانه پرعیارکنی۱): پس از پایشهای انجام شده مشاهده شد که آهنربای نوار ۲۰۰۴ عملکرد مطلوبی ندارد. پس از بررسی بیشتر مشخص شد دلیل آن فاصله زیاد آهنربا از نوارنقاله و مشکلات موتور گیربکس نوار خود آهنربا و سرعت پایین آن است. به همین دلیل برای رفع این مشکلات فاصله آهنربا تا نوارنقاله کاهش پیدا کرد و موتور گیربکس آن نیز تعویض شد. با اقدامات انجام شده عملکرد آهنربا به حد قابل قبول رسید.

- نصب طبلک با خاصیت آهنربایی (پولی مگنت) بر روی نوار ۲۰۰۵ : برای اطمینان از حذف گلولههای بار برگشتی کارخانه پرعیارکنی۱، سر انتهایی نوار ۲۰۰۵ (حاوی بار برگشتی کارخانه پرعیارکنی۱) پولی مگنت نصب شد تا مانع از ورود گلولههای باربرگشتی به محفظه سنگشکنی شود.

- نصب طبلک با خاصیت آهنربایی (پولی مگنت) بر روی نوار ۲۰۰۹ فاز۱ : به دلیل اینکه محل نصب آهنربای نوار ۲۰۰۹ فاز۱ عمود بر مسیر حرکت بار است و امکان نصب آن در محل ریزش بار وجود ندارد، علاوه بر آهنربای موجود روی نوار بر سر انتهایی نوار نقاله پولی مگنت نصب شد تا عملکرد گلوله گیری بهبود یابد.

شکل۹: برخی از اصلاحات انجام شده

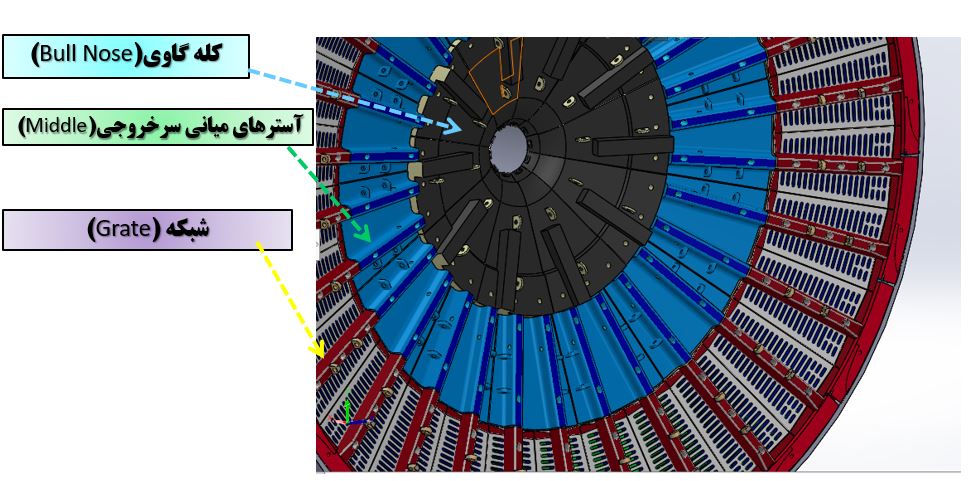

- بررسی آسترهای سر خروجی آسیای نیمه خودشکن

سر خروجی آسیای نیمه خودشکن همانطور که در شکل ۱۰ قابل مشاهده است از سه ردیف آستر تشکیل شده است. از مهمترین آسترهای آسیای نیمه خودشکن شبکههای خروجی آسیای نیمه خودشکن هستند، مواد خرد شده از این شبکهها عبور کرده و یکی از عوامل تعیین ظرفیت آسیاکنی هستند.

شکل۱۰: آسترهای سرخروجی آسیای نیمهخودشکن

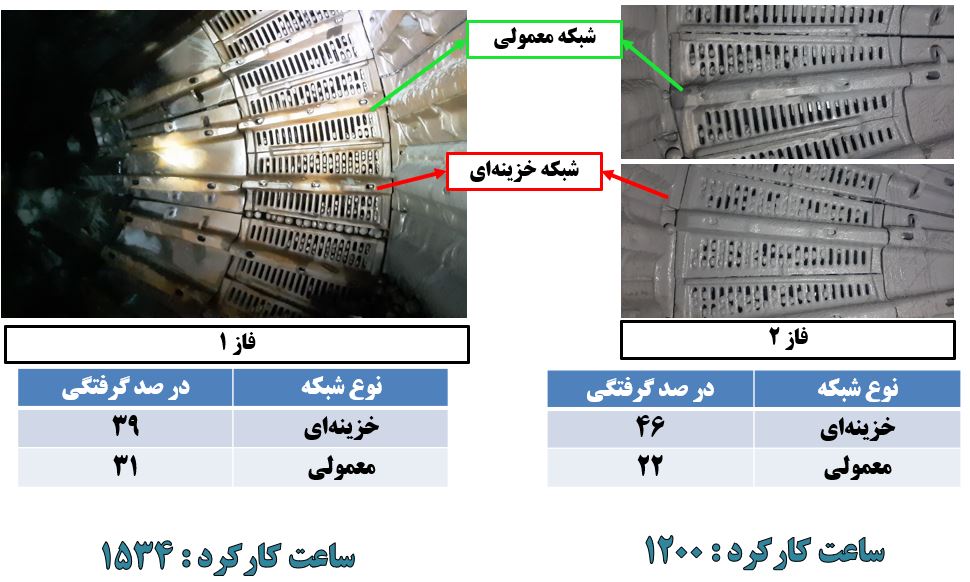

- گرفتگی شبکههای خروجی آسیای نیمه خودشکن

از عوامل بسیارمهم و تاثیر گذار بر عملکرد شبکههای خروجی وآسیاکنی میزان گرفتگی و سطح باز شبکههای خروجی آسیا است. به دلیل اهمیت این امر گرفتگی شبکههای خروجی آسیای نیمه خودشکن فاز۱ و فاز۲ مورد بررسی قرار گرفت(شکل ۱۱).

شکل۱۱: بررسی میزان گرفتگی انواع شبکه خروجی

- بررسی گرفتگی شبکهها با اندازه مختلف

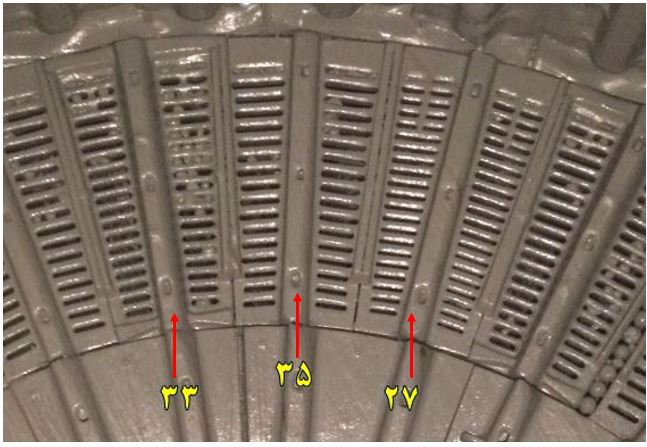

درسال ۱۳۹۸ سه نمونه آستر با اندازههای مختلف در آسیای نیمه خودشکن نصب شد. همانطور که در شکل ۱۲ مشاهده میشود شبکههای با روزنههای ۲۷ میلیمتر کمترین گرفتگی را دارد اما به این نکته هم باید توجه شود که اندازه روزنهها میزان خروج بار از آسیا و ظرفیت آن را تعیین میکنند بنابراین هنگام انتخاب اندازه روزنه به این نکته هم باید توجه شود.

شکل۱۲: شبکههای خروجی نصب شده با اندازههای مختلف

- بررسی اندازه گلولههای گیرکرده در شبکههای خروجی آسیای نیمه خودشکن

به منظور بررسی دقیقتر دلایل گرفتگی شبکههای خروجی آسیای نیمه خودشکن اندازه گلولههای گیر کرده مورد بررسی قرار گرفت که در شکل ۱۳ مشاهده میشود.

شکل۱۳: بررسی اندازه گلولههای گیر کرده در شبکهها

- پیشنهادات

طی مطالعات و بررسیهای انجام شده برخی از عواملی که میتواند گرفتگی شبکهها را کمتر کند مورد بررسی قرار گرفت:

- افزایش کیفیت گلولهها: اکثر مواردی که باعث گرفتگی شبکههای خروجی آسیای نیمه خودشکن شده است گلولههای شکسته شده هستند. با افزایش کیفیت گلولهها و کاهش شکست آنها گرفتگی شبکههای خروجی کاهش پیدا میکند.

- حذف گلولههای کارخانه پرعیارکنی۱: گلولههای موجود در باربرگشتی کارخانه پرعیارکنی۱ نزدیک به اندازه روزنههای شبکههای خروجی آسیای نیمه خودشکن است. در صورت فرستادن بار کارخانه پرعیارکنی۱ مستقیما به آسیای نیمه خودشکن و عدم حذف گلولهها امکان گرفتگی شبکهها بیشتر میشود.

- استفاده از شبکهها با اندازه و شکل متفاوت روزنه: استفاده از این شبکهها دو مزیت دارد اول اینکه باعث افزایش بار برگشتی آسیا میشود که در صورت استفاده از سنگشکن بار برگشتی ظرفیت آسیاکنی افزایش پیدا میکند و دوم احتمال گرفتگی شبکهها به دلیل خروج گلوله از شبکههای با روزنه بزرگتر کاهش پیدا میکند.

- استفاده از شبکههای ترکیب لاستیک و فلز: جنس لاسیتیکی شبکه به دلیل خاصیت ارتجاعی که دارد امکان عبور گلولهها را فراهم میکند. اما استفاده از این شبکهها یک چالش اساسی دارد که سایش زیاد آن است که باید کنترل شود. در شکل۱۴ روند تغییر شبکههای خروجی آسیای نیمه خودشکن در ساحل عاج قابل مشاهده است.

شکل۱۴: روند تغییر شبکههای خروجی آسیا در ساحلعاج