این جلسه در تاریخ ۲۹ شهریور ۱۴۰۳ با موضوع بررسی مشکلات توزیع مواد شیمیایی در کارخانه پرعیارکنی دو برگزار شد که در آن مشکلات بوجود آمده در طی سالیان گذشته در توزیع مواد شیمیایی مورد بحث و گفتگو قرار گرفت.

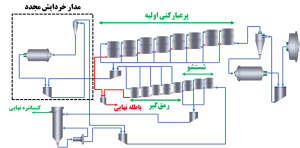

مدار فلوتاسیون کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه از دو فاز موازی ۱ و ۲ تشکیل شده که هر فاز به منظور دریافت پالپی با درصد جامد ۲۸ درصد و دانهبندی ۸۰ درصد زیر ۹۰ میکرون طراحی شده است. مدار فلوتاسیون از هشت سلول پرعیارکنی اولیه، پنج سلول رمقگیر، سه سلول شستشو و یک سلول ستونی به عنوان بخش شستشوی مجدد تشکیل شده است. برای خردایش مجدد مجموع کنسانتره پرعیارکنی اولیه و رمقگیر، در هر فاز وارد یک آسیای گلولهای میشود. هر آسیای خردایش مجدد در مدار بسته با دو خوشه هیدروسیکلون کار میکند. سرریز هیدروسیکلونهای ثانویه خوراک مدار شستشو را تأمین میکند (شکل ۱).

شکل ۱: مدار فلوتاسیون کارخانه پرعیارکنی دو

مواد شیمیایی مورد استفاده در کارخانه پرعیارکنی دو، شامل کلکتورها و کفسازها میباشد. کلکتورها بصورت رقیق شده و یا خالص در مدار استفاده میشود. زنجیره هیدروکربنی کلکتورها شامل دو قسمت قطبی و ناقطبی میباشد. قسمت قطبی باعث انحلال کلکتور در آب شده (بجز نفت و گازوئیل) و قسمت ناقطبی به صورت انتخابی به سطح کانی باارزش متصل میشود و سطح آن را آبران میکند. کلکتورهای مورد استفاده در کارخانه پرعیارکنی دو به شرح ذیل میباشد:

- Z11

Z11 با فرمول شیمیایی سدیم ایزوپروپیل زنتات به صورت محلول ده درصد وزنی تهیه و به منظور شناورسازی کانیهای سولفیدی مس (کالکوسیت، کالکوپیریت، کوولیت و …) در نقاط از پیش تعیین شده تزریق میشود.

- Z6

Z6 با فرمول شیمیایی پتاسیم آمیل زنتات نیز به صورت محلول ده درصد وزنی تهیه و به منظور شناورسازی کانیهای سولفیدی مس در نقاط از پیش تعیین شده تزریق میشود. به دلیل افزایش طول زنجیره هیدروکربنی انتخابیت کاهش و قدرت این کلکتور افزایش پیدا میکند. این ویژگی باعث افزایش بازیابی کانی باارزش میشود.

- R407 (7240)

R407 یا ۷۲۴۰ با فرمول شیمیایی سدیم مرکاپتوبنزوتیازول نیز رقیق شده و به صورت محلول ده درصد وزنی تهیه میشود. از این کلکتور به منظور شناورسازی کانی های اکسیدی مس استفاده میشود.

- TC15 (4132)

Tc15 یا ۴۱۳۲ با فرمول شیمیایی ایزوپروپیل اتیل تیونوکاربامات به صورت خالص استفاده میشود. این کلکتور انتخابیت بالا و قدرت کمی دارد که این ویژگی باعث افزایش عیار کنسانتره میشود.

- گازوئیل

از گازوئیل به منظور کمک کلکتور کانی مولیبدنیت استفاده میشود.

کفسازها با کاهش کشش سطحی آب باعث عدم تشکیل حباب بزرگ شده و در نتیجه حباب تشکیل شده ریز باقی میماند. دو نوع کفساز مورد استفاده در کارخانه MIBC و F742 میباشد.

- MIBC

MIBC با فرمول شیمیایی متیل ایزوبوتیل کربینول به صورت خالص به منظور شناورسازی ذرات ریز کاربرد دارد.

- F742 (DowFroth250)

F742 یا DowFroth250 پایدارتر بوده و به منظور شناورسازی ذرات درشتتر استفاده میشود.

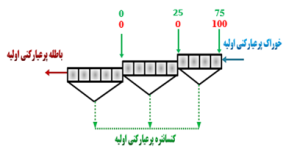

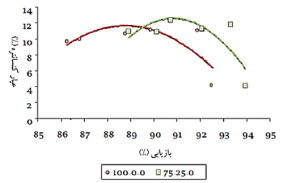

طی تحقیقی که توسط دکتر بنسی و همکاران در سال ۱۳۸۰ انجام گرفت است با افزایش تعداد نقاط تزریق مواد شیمیایی در مدار کارخانه پرعیارکنی یک (شکل ۲) افزایش حداقل ۳/۱ درصد در بازیابی اتفاق افتاد. (شکل ۳)

شکل ۲: نقاط افزایش مواد شیمیایی

شکل ۳: افزایش بازیابی با افزایش تعداد نقاط تزریق مواد شیمیایی

طبق طرح تعداد نقاط تزریق مواد شیمیایی ۳۰ عدد در هر فاز میباشد که در ابتدای آسیای اولیه و ثانویه، ابتدای سلول شماره سه و پنج پرعیارکنی اولیه و ابتدای سلول اول رمقگیر اضافه میشود. در حال حاضر به دلیل مشکلات بوجود آمده به ۱۲ نقطه در هر فاز رسیده است. این مشکلات به شرح زیر میباشد:

- خرابی زیاد پمپها

- عدم تامین قطعات پمپ

- دشواری تعمیرات پمپ

- رسوبات

- قطع شدن مسیر جریان مواد شیمیایی

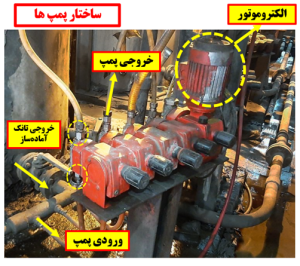

انتقال مواد شیمیایی توسط دوزینگ پمپها صورت میگیرد. (شکل ۴) این پمپها دیافراگمی بوده و حجم مشخصی از مواد شیمیایی را داخل مدار تزریق میکند.

شکل ۴: دوزینگ پمپ

از مزایای این پمپ میتوان به کنترل سرعت خروجی، امکان استفاده برای مواد خورنده (شیمیایی) و نوسانات پایین در سرعت و فشار خروجی اشاره کرد. از معایب این پمپها میتوان به هزینه تعمیرات و نگهداری بیشتر اشاره کرد.

مواد شیمیایی ابتدا در کارخانه آمادهسازی مواد شیمیایی ساخته شده و سپس با کمک پمپ به داخل تانکهای روزانه کارخانه پرعیارکنی دو ارسال میشود. مواد شیمیایی از داخل تانکهای روزانه توسط پمپ به نقاط مختلف مدار تزریق میشود. (شکل۵)

شکل ۵: ساختار پمپهای مواد شیمیایی

در ورودی و خروجی پمپ، شیرهای یک طرفهای وجود دارد. به دلیل باریک بودن روزنه آنها، راهیابی کمترین میزان رسوب باعث از مدار خارج شدن آن میشود. (شکل ۶)

شکل ۶: شیرهای یک طرفه ورودی و خروجی پمپ

مسیرهای توزیع مواد شیمیایی از لحاظ گرفتگی مورد بررسی قرار گرفت. (جدول ۱ و ۲) طی بررسیهای انجام شده بیشترین گرفتگی به ترتیب مربوط به R407، Z11 و TC15 بود.

جدول ۱: وضعیت مسیر جریان مواد شیمیایی در فاز یک

جدول ۲: وضعیت مسیر جریان مواد شیمیایی در فاز دو

در طراحی کارخانه در خروجی تانکهای آمادهساز جهت جلوگیری از ورود رسوبات به پمپ و مراحل پایین دست از صافی استفاده شده است. به مرور زمان به دلیل مشکلات به وجود آمده صافیها از مدار حذف شده بودند. با نصب مجدد صافی از انتقال رسوبات به پمپ جلوگیری شد. (شکل ۷)

شکل ۷: نصب صافی در خروجی تانک آمادهسازی مواد شیمیایی

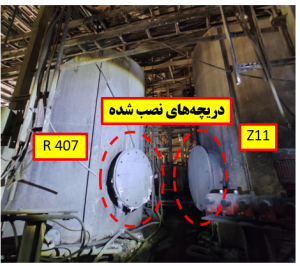

جهت جلوگیری از ورود رسوبات تشکیل شده در تانکهای روزانه به پمپهای توزیع، دریچههای تخلیه برای رسوبزدایی تانکها در نظر گرفته شد. (شکل ۸)

شکل ۸: دریچههای نصب شده در تانکهای روزانه

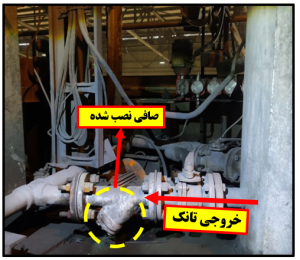

در خروجی تانکهای روزانه جهت جلوگیری از ورود رسوبات به پمپ و گرفتگی مسیرها صافی نصب شد. (شکل ۹)

شکل ۹: صافی نصب شده در خروجی تانک روزانه

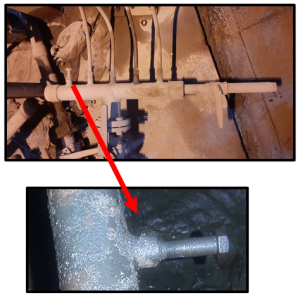

جهت تعمیر پمپها مسیر ورودی به آن با استفاده از پیچ بسته میشد. استفاده از این روش برای نیروهای تعمیراتی وقتگیر و خستهکننده است. (شکل ۱۰) با جایگزینی شیر به جای پیچ، کنترل قطع و وصلکردن مواد شیمیایی به پمپها به سهولت انجام میگیرد. (شکل ۱۱)

شکل ۱۰: استفاده از پیچ برای مسدود کردن جریان مواد شیمیایی

شکل ۱۱: شیر دستی نصب شده برای قطع و وصل مواد شیمیایی

برای جلوگیری از تشکیل رسوب، شستشوی مسیرها از اهمیت زیادی برخوردار است. با متصل کردن آب به پشت پمپهای توزیع امکان شستشو مسیرها فراهم شد. (شکل ۱۲)

شکل ۱۲: سیستم شستشو مسیر توزیع مواد شیمیایی

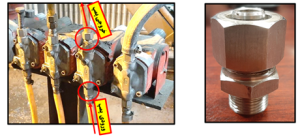

طبق طراحی اتصالات ورودی و خروجی پمپها به صورت مهرهای میباشد. باز و بسته کردن اتصالات مهرهای وقتگیر و خستهکننده است. (شکل ۱۳) بنابراین میتوان از اتصالات فیتینگی استفاده کرد. با نصب شدن آن روی ورودی و خروجی پمپ اتصالات و مسیرها به سهولت باز و بسته میشود. (شکل ۱۴)

شکل ۱۳: اتصالات مهرهای در ورودی و خروجی پمپها

شکل ۱۴: اتصالات فیتینگی

آخرین نظرات

سعید درویش تفویضی در: چهارصد و پنجاه و نهمین جلسه هفتگی مرکز تحقیقات فرآوری مواد کاشیگر (یک دهه تلاش جمعی برای بهبود طرح مجرای ورودی سنگشکنهای مخروطی ثالثیه مجتمع مس سرچشمه)

عالی فرشید جان، موفق باشی ...

محمد انصاری در: استانداردسازی فرآیند در کارخانههای مجتمع صنعتی و معدنی گلگهر:بازرسی فرآیندی جداکنندههای مغناطیسی تر کارخانه تغلیظ مگنتیت

سلام. برای رسم فلوشیت ها، از نرم افزار موازن که از تولیدات مرکز تحقیقات کاشیگر ا ...

jamal63 در: استانداردسازی فرآیند در کارخانههای مجتمع صنعتی و معدنی گلگهر:بازرسی فرآیندی جداکنندههای مغناطیسی تر کارخانه تغلیظ مگنتیت

سلام .وقت بخیر فلوشیت رو با چه نرم افزاری رسم کردین؟ ممنون ...

محمد انصاری در: انتشار کتاب "از مفهوم تا محصول - روش اجزای گسسته" (به زودی...)

سلام. در حال چاپ است. موفق باشید ...

محسن مرادی در: مجموعه کتب استانداردسازی راهبری کارخانهها از طریق بازرسی فرآیند

تشکر. موفق باشید. ...