در این جلسه که در تاریخ ۰۷ مهر ۱۴۰۱ برگزار شد به بررسی پارامترهای تاثیرگذار بر بازیابی مولیبدنیت کارخانه مولیبدن مجتمع مس سرچشمه پرداخته شد.

- تاثیر دانسیته پالپ تهریز تیکنرهای مس-مولیبدن و دانسیته پالپ داخل تانکهای حالتدهنده بر بازیابی مولیبدنیت

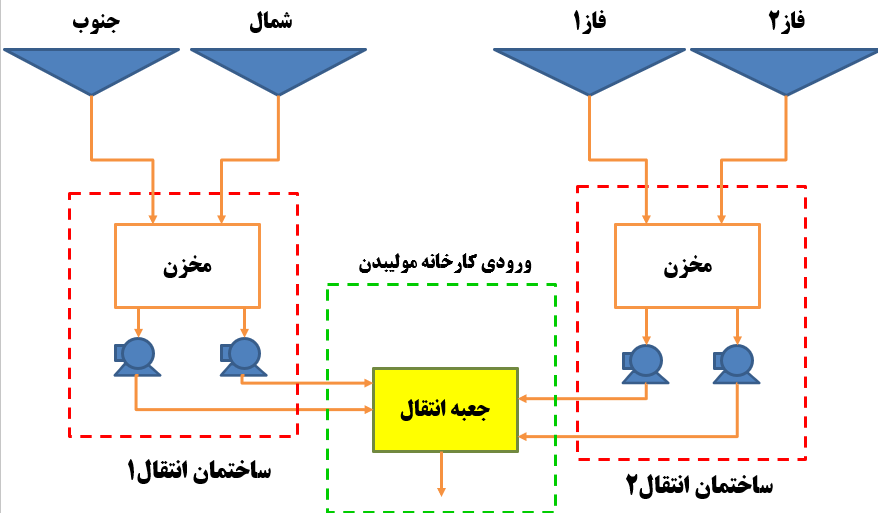

در ابتدا به نحوه تامین خوراک ورودی به کارخانه مولیبدن پرداخته شد ( شکل۱ ). خوراک کارخانه مولیبدن از ته ریز تیکنرهای مس-مولیبدن که آبگیری از کنسانتره تجمعی مس و مولیبدن کارخانه های تغلیظ۱و۲ را بر عهده دارند تامین میشود. طبق طراحی کارخانه دانسیته ته ریز تیکنرها باید حداقل ۱۸۰۰ گرم بر لیتر، معادل ۶۰ درصد جامد باشد. ته ریز تیکنرهای شمال و جنوب از طریق پمپ های ساختمان انتقال۱ و ته ریز تیکنرهای فاز۱و۲ از طریق پمپ های ساختمان انتقال۲ به سمت جعبه انتقال که نقطه ورودی کارخانه مولیبدن می باشد، ارسال می شوند.

شکل ۱- مدار آبگیری کنسانتره مس-مولیبدن

در کارخانه مولیبدن فلوتاسیون تفریقی مس و مولیبدن صورت می پذیرد که مس توسط موادشیمیایی سولفید سدیم ( Na2S ) و هیدروسولفیدسدیم ( NaHS ) بازداشت و مولیبدن به کمک گازوئیل که کمک کلکتور می باشد شناور می شود. اهداف اصلی از آبگیری کنسانتره تجمعی مس و مولیبدن حذف موادشیمیایی اضافه شده در تغلیظ۱و۲ برای فلوتاسیون مس، دادن زمان ماند به کنسانتره های تغلیظ۱و۲ برای از بین رفتن خاصیت موادشیمیایی اضافه شده برای فلوتاسیون مس، امکان انجام مراحل پیش آماده سازی و پرعیارکنی اولیه در درصد جامد بهینه و کوچکتر شدن اندازه تجهیزات لازم می باشد.

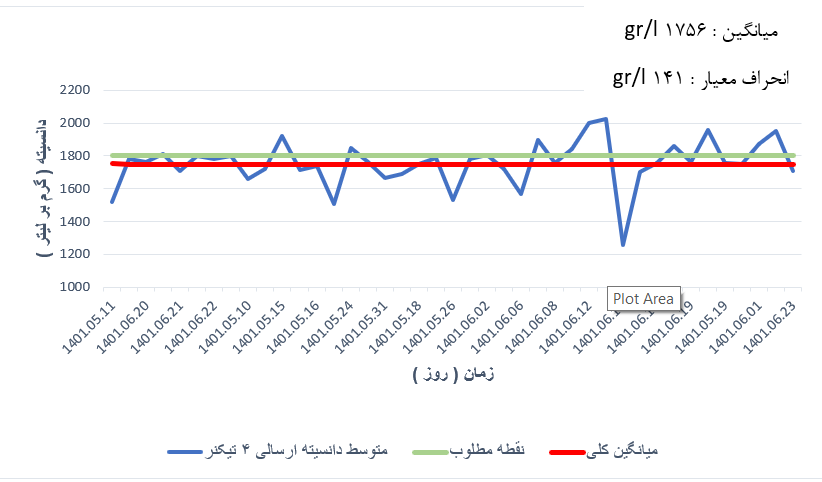

بر اساس پایش های به عمل آمده از ته ریز تیکنرهای مس-مولیبدن از ۱۰ مرداد ۱۴۰۱ تا ۲۳ شهریور ۱۴۰۱ مشخص شد که آبگیری از کنسانتره تجمعی مس و مولیبدن در تیکنرها به صورت مطلوب انجام نمی گیرد و علاوه بر آن دارای نوسانات زیادی می باشند. ( شکل۲ )

شکل ۲- نمودار متوسط دانسیته ارسالی به کارخانه مولیبدن از تیکنرهای مس-مولیبدن

شکل ۲- نمودار متوسط دانسیته ارسالی به کارخانه مولیبدن از تیکنرهای مس-مولیبدن

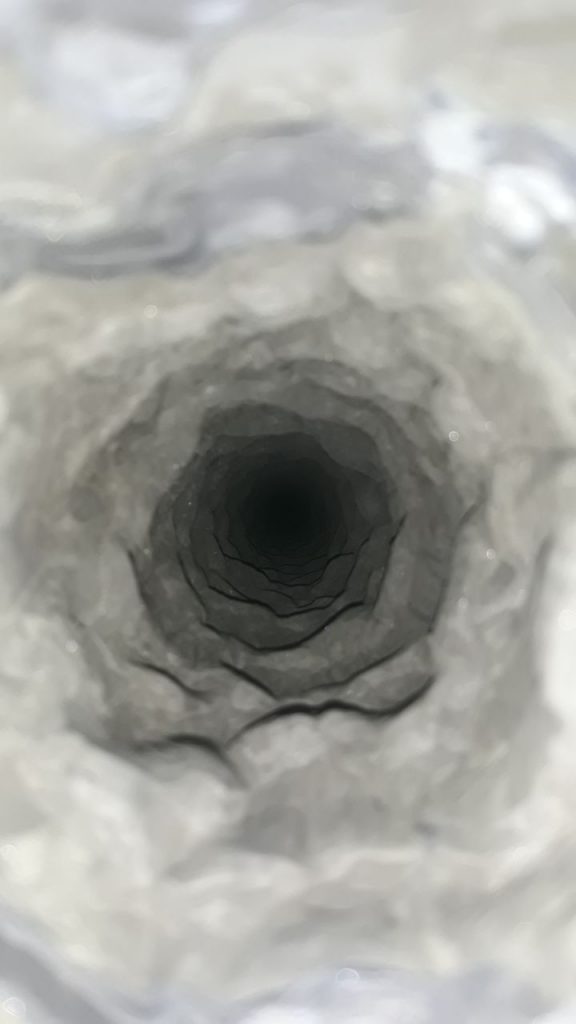

با مقایسه دانسیته ته ریز تیکنرها با مقدار آنها در جعبه انتقال کاهش دانسیته اندازه گیری شده در ته ریز تیکنرها مشاهده شد که این کاهش برای تیکنرهای فاز۱و۲ بسیار بیشتر از تیکنرهای شمال و جنوب بود. به طور کلی در دو محل امکان اضافه شدن آب به ته ریز تیکنرها وجود دارد که یکی آب پشت پمپ ها میباشد که برای کاهش مشکلات و تعمیر و نگهداری آنها ضروری است و دیگری آب اضافه شده داخل مخزن ساختمان انتقال می باشد. دلیل افت شدید دانسیته ته ریز تیکنرهای فاز۱و۲ که مقدار این کاهش حدود ۴۵۰ گرم بر لیتر میباشد، مقدار زیاد آب اضافه شده به مخزن ساختمان انتقال به دلیل عدم رسوب زدایی لوله های انتقال ته ریز این تیکنرها به کارخانه مولیبدن و درنتیجه عدم مکش پمپ های آن می باشد که قدرت ارسال بار با دانسیته بالا را ندارند. رسوبات داخل لوله های انتقال ته ریز تیکنرهای مس-مولیبدن در ( شکل۳ ) قابل مشاهده میباشد. این مشکل برای پمپهای انتقال تهریز تیکنرهای شمال و جنوب وجود ندارد و کاهش دانسیته آن ها حدود ۱۵۰ گرم بر لیتر میباشد. برای کاهش دانسیته به میزان ۴۵۰ گرم بر لیتر باید حدود ۱۱۱۰ لیتر بر ساعت به ازای هر تن جامد خشک اضافه شود. این باعث افزایش دبی خوراک ورودی به کارخانه و کاهش درصد جامد و زمان ماند داخل تانک های حالت دهنده که وظیفه آماده سازی پالپ با موادشیمیایی بازداشت کننده مس و گازوئیل را بر عهده دارند، می شود. درصد جامد بهینه داخل تانک های حالت دهنده طبق طراحی کارخانه حداقل ۵۰ درصد

می باشد در حالی که با توجه به کاهش دانسیته ها این مقدار به ۳۰ تا ۳۵ درصد کاهش یافته است.

شکل ۳- رسوبات تشکیل شده داخل لوله های انتقال ته ریز تیکنرهای مس-مولیبدن فاز۱و۲

- تاثیر دور همزن بر بازیابی مولیبدنیت

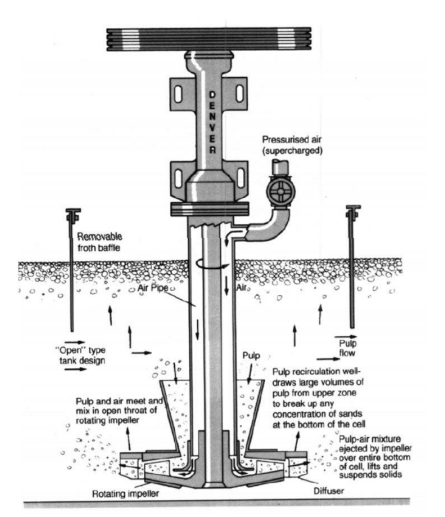

از دیگر عوامل موثر بر بازیابی مولیبدنیت سرعت همزن ها می باشد. سرعت همزن ها باید در حد استاندارد باشد زیرا زیاد بودن آن موجب ایجاد تلاطم در سطح سلول و کاهش آن باعث عدم شکل گیری حباب ها به شکل مناسب می شود. در سرعت بهینه دور همزن، همزن با کاهش اندازه حبابها سرعت بالاروی آنها در پالپ را کاهش می دهد و باعث می شود زمان ماند حباب و درنتیجه تعداد برخورد حباب و ذرات افزایش یابد. از طرفی با توجه به اینکه سلول های پرعیارکنی اولیه و شستشوهای اول تا چهارم کارخانه مولیبدن از نوع Denver DR می باشد که باتوجه به خلا ایجاد شده در ناحیه بین همزن و روتور باعث ایجاد گردش عمودی پالپ و برخورد بهتر پالپ با حبابهای هوا در این ناحیه می شود. ( شکل۴ ) بخش های همزن را در سلول های پرعیارکنی اولیه و شستشو ۱ تا ۴ را نشان می دهد.

شکل ۴ – نمای کلی همزن سلول های Denver DR در پرعیارکنی اولیه و نحوه گردش عمودی پالپ در آنها

به همین جهت برای اطمینان از عملکرد مناسب همزن ها دور آنها اندازه گیری شد و با مقدار طراحی کارخانه که معادل ۱۷۵ دور بر دقیقه در سلول های پرعیارکنی است مقایسه شد. به دلیل نقش زیاد سلولهای پرعیارکنی اولیه در بازیابی کارخانه مولیبدن فقط دور همزن این سلول ها مورد بررسی قرار گرفت. نتایج در جدول۱ قابل مشاهده می باشند.

جدول ۱- تاثیر تعداد تسمه بر دور همزن سلول های مختلف پرعیارکنی اولیه

- تاثیر pH بر بازیابی مولیبدنیت

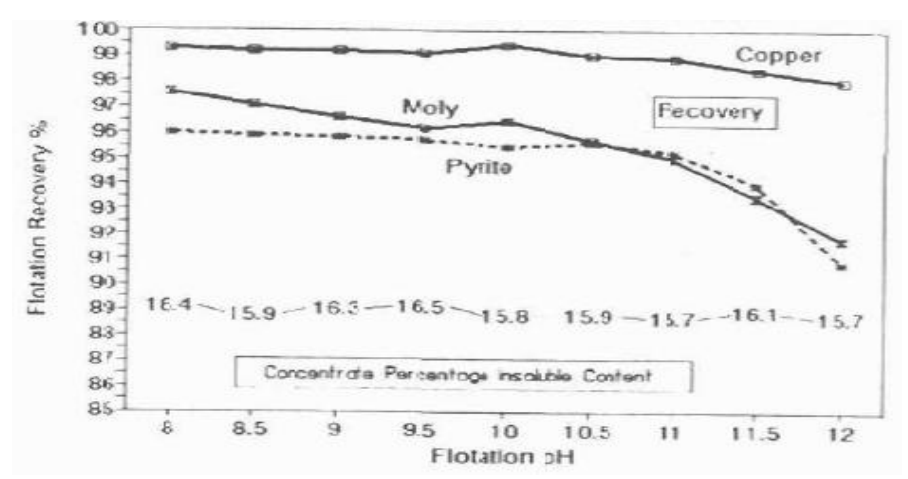

از دیگر عوامل مورد بررسی و تاثیر گذار بر بازیابی مولیبدنیت میزان pH محیط فلوتاسیون میباشد. همانطور که در شکل۵ مشاهده می شود با افزایش pH پالپ قابلیت شناورسازی مولیبدنیت کاهش می یابد شدت این کاهش در pHهای بالای ۱۰ بسیار محسوس است.

شکل ۵- تاثیر pH بر قابلیت شناورسازی مولیبدنیت، پیریت و مس

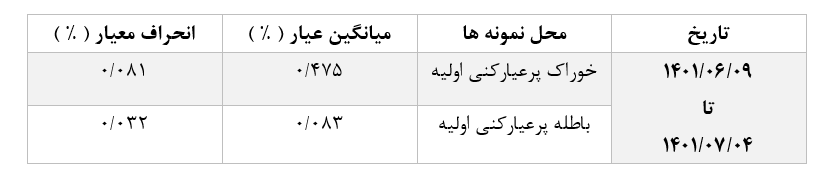

به همین دلیل در ته ریز تیکنرهای مس-مولیبدن و خوراک، سلول چهارم و باطله پرعیارکنی اولیه مقدار آن اندازه گیری شد. که با توجه به اضافه شدن سولفید سدیم به عنوان بازداشت کننده مس در هر مرحله، افزایش یون OH– و در نهایت افزایش pH پالپ مشاهده شد که به ترتیب اعداد ۲/۱۲، ۸/۱۲، ۱۳و ۵/۱۳ در اندازه گیری ها ثبت شد. دلیل افزایش pH در خوراک پرعیارکنی اولیه نسبت به ته ریز تیکنرهای مس-مولیبدن اضافه شدن باطله کلینر۱ به خوراک پرعیارکنی اولیه میباشد که حاوی مواد شیمیایی بازدارنده مس است.

- تاثیر تغییرات عیار ورودی به پرعیارکنی اولیه بر بازیابی

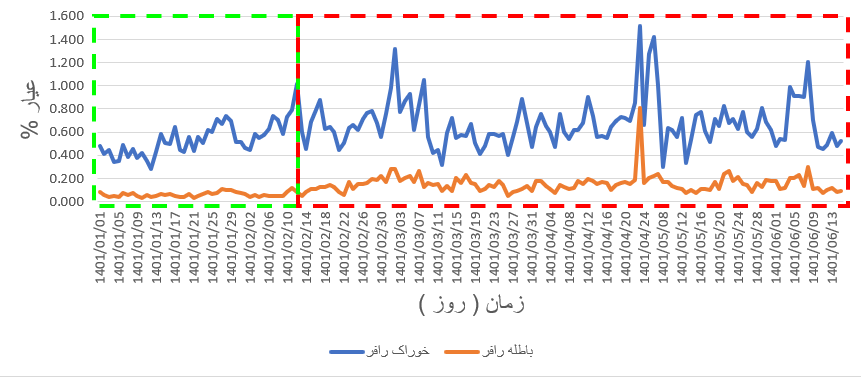

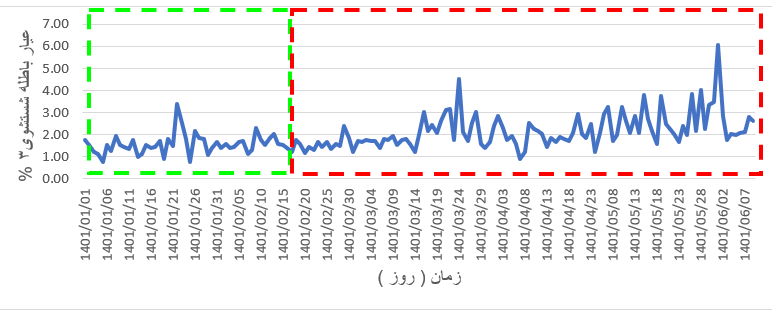

از دیگر عوامل موثر بر بازیابی مولیبدن عیار مولیبدنیت ورودی به پرعیارکنی اولیه می باشد که طبق طراحی کارخانه باید ۵/۰ درصد باشد اما با توجه به بار درگردش های موجود در مدار کارخانه مقدار آن دارای نوسان زیادی می باشد. بار در گردش های مدار کارخانه مولیبدن که باعث تغییر عیار ورودی به پرعیارکنی اولیه میشوند مربوط به باطله کلینر۱، که به خوراک رافر اضافه می شود، سرریز تیکنرهای میانی و باطله کلینر۳ که به تیکنرهای مس-مولیبدن برمیگردند، می باشد. لذا تغییرات عیار ورودی از ۱ فروردین ۱۴۰۱ تا ۹ شهریور ۱۴۰۱ متناسب با تغییرات عیار باطله کلینر۳ که تاثیر عمده ای در تغییر عیار ورودی به پرعیارکنی اولیه را دارد مورد بررسی قرار گرفت که نتایج آن در جدول۲ قابل مشاهده می باشد. همانطور که در شکل ۶ و شکل۷ مشاهده میشود با کاهش بازیابی از اواسط اردیبهشت ۱۴۰۱ همزمان با افزایش عیار باطله شستشوی ۳، کارخانه با افزایش عیار ورودی به پرعیارکنی اولیه و در پی آن افزایش عیار باطله مواجه بوده است.

شکل ۶- افزایش عیار ورودی به پرعیارکنی اولیه و باطله آن در بازه زمانی افت بازیابی نسبت به بازیابی مطلوب

(خط چین قرمز دارای بازیابی کلی ۲۹/۸۸ و خط چین سبز دارای بازیابی کلی ۶/۷۶)

جدول ۲- افزایش عیار ورودی به پرعیارکنی اولیه و باطله آن در بازه زمانی افت بازیابی نسبت به بازیابی مطلوب

شکل ۷- کاهش بازیابی همزمان با افزایش عیار باطله شستشو۳

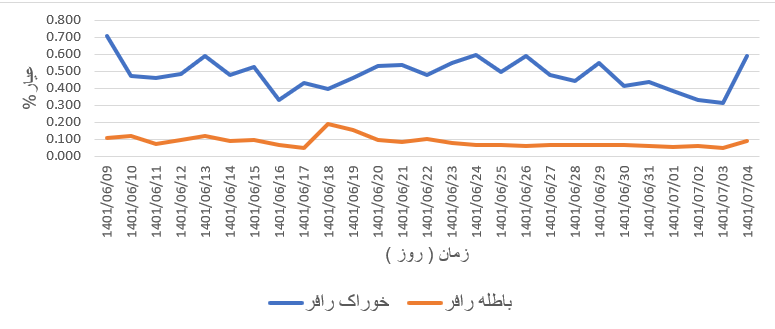

بنابراین تصمیم گرفته شد تا مسیر باطله شستشو ۳ به سمت خوراک شستشو ۲ تغییر داده شود. که نتایج این تغییر مسیر همانطور که در نمودار شکل ۸ مشاهده می شود باعث کاهش عیار ورودی به خوراک پرعیارکنی اولیه شده است و در نهایت بازیابی کلی کارخانه مولیبدن به حالت عادی برگشته است نتایج مذکور در جداول۳ و ۴ به خوبی مبین می باشند. باید در نظر داشت که طبق طرح اصلی کارخانه باید باطله شستشو۳ وارد باطله نهایی کارخانه شود.

شکل ۸- کاهش عیار ورودی به پرعیارکنی اولیه و باطله آن با تغییر مسیر باطله شستشو۳

جدول ۳- میزان کاهش عیار ورودی پرعیارکنی اولیه و باطله آن با تغییر مسیر باطله شستشو ۳

جدول ۴- بهبود بازیابی بخش اول مدار کارخانه مولیبدن بعد از تغییر مسیر باطله شستشو ۳