به دلیل اهمیت روز افزون استفاده از سیستمهای کنترلی در کارخانهها، موضوع ارائه به مسائل کنترلی اختصاص یافت. استفاده از سیستم کنترلی، کارایی فرایند را افزایش میدهد و بسته به نحوه استفاده از آن باعث کاهش تاثیرات منفی نوسانات ورودی به کارخانه بر کیفیت محصول نهایی میشود.

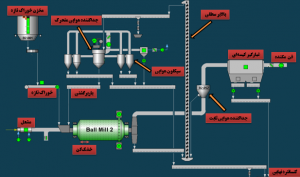

بهمنظور دستیابی به نرمی مطلوب برای تولید گندله با کیفیت بالا، کنسانتره در مدار آسیاکنی تحت خردایش قرار میگیرد. در مجتمعهای معدنی که کارخانههای فرآوری و گندلهسازی به صورت یک مجموعه هستند، بهدلیل کارآیی بالاتر فرآیند آسیاکنی تر و آلودگی کمتر آن، معمولاً عملیات آسیاکنی به شکل تر صورت میگیرد و محصول آن پس از فیلتر کردن وارد واحد اختلاط و بعد به بخش گندلهسازی منتقل میشود. در مناطقی که کارخانه گندلهسازی در کنار کارخانه فرآوری قرار ندارد و یا مشکل تأمین آب وجود دارد، معمولاً از فرآیند خشک استفاده میشود. در مجتمع معدنی و صنعتی گلگهر از مدار آسیاکنی خشک شامل دو خط موازی استفاده شده است. این مدار شامل سیستم مشعل و خشککنی، آسیا، جداکننده هوایی، جداکننده اولیه غبار و غبارگیر کیسهای است. خوراک پس از ورود به بخش خشککنی آسیا، توسط هوای داغ تولید شده از سیستم مشعل، خشک شده و سپس وارد محفظه آسیاکنی میشود. مواد پس از خردایش، بهوسیله یک مکنده قوی موجود در انتهای مدار از آسیا خارج میشوند. قسمتی از مواد که درشتتر هستند به پایین سقوط کرده و توسط بالابر سطلی به جداکننده هوایی منتقل میشوند. مواد ریزتر ابتدا وارد جداکننده اولیه غبار میشوند که تهریز این جداکننده با خوراک جداکننده هوایی مخلوط میشود و سرریز آن نیز به واحد غبارگیر کیسهای وارد میشود. در این تجهیز، مواد ریز از جریان هوا جدا شده و بهدلیل عدد بلین مطلوب، مستقیماً به محصول نهایی مدار فرستاده میشود. در جداکننده هوایی، طبقهبندی مواد صورت گرفته و مواد ریز با عدد بلین مطلوب توسط ۴ سیکلون هوایی موازی که جزئی از جداکننده هوایی است از جریان هوا جدا شده و بهعنوان محصول نهایی برای عملیات بعدی به سیلوهای ذخیره منتقل میشود. تهریز جداکننده هوایی که شامل مواد درشت است، برای خردایش بیشتر به همراه خوراک تازه مجدداً به آسیا برگردانده میشود.

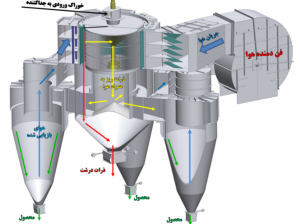

جداکننده هوایی از سه بخش اصلی جداکننده دینامیکی، فن خارجی و ۴ سیکلون تشکیل میشود. هوای مورد نیاز جهت جداسازی ذرات، توسط یک فن خارجی تأمین میشود. مواد از بالا روی صفحه توزیعکننده ذرات (سینی) که وظیفه توزیع بار به دور قفس گردان را دارد، ریخته میشود و نهایتاً این مواد، بین قفس گردان و صفحات راهنما (Guide vanes) سقوط میکنند و در معرض جریان هوا قرار میگیرند. ذراتی که ریز هستند همراه با جریان هوا وارد این قفس گردان شده و سپس برای بازیابی هوا، وارد سیکلونهای هوایی میشوند. تهریز سیکلونها بهعنوان ذرات ریز، وارد محصول میشوند و سرریز آنها، هوای بازیابی شده است که به داخل جداکننده برگشت داده میشود. جریان هوا توانایی حمل ذرات درشت را به داخل قفس گردان ندارد. بنابراین، این ذرات درشت بهواسطه نیروی وزن، به پایین سقوط میکنند و از قسمت مخروطی پایین جداکننده، بهعنوان بار برگشتی به آسیا، خارج میشوند.

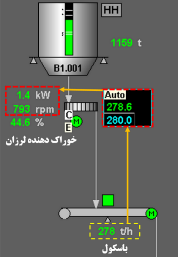

پس از فرآوری سنگ آهن، کنسانتره آن وارد مدار آسیاکنی کارخانه گندلهسازی میشود. بهدلیل تفاوت در ظرفیت تولیدی کارخانههای تغلیظ مگنتیت و گندلهسازی، کنسانتره دریافتی کارخانه گندلهسازی در مخازن ورودی ذخیره میشود. زیر هرکدام از این مخازن، خوراک دهندههای لرزانی جهت تأمین میزان تناژ معینی با توجه به ظرفیت و شرایط مدار آسیاکنی، نصب شده است. در حلقه کنترل تناژ ورودی، میزان مواد ورودی به آسیا (متغیر تحت کنترل) با یک باسکول اندازهگیری میشود. تناژ اندازهگیری شده به کنترلگر فرستاده میشود و با مقایسه میزان خوراک ورودی با نقطه مطلوب، میزان لرزش خوراکدهنده (متغیر قابل دستکاری) را تغییر میدهد.

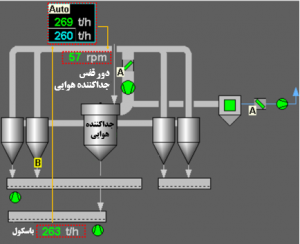

ذرات ورودی به جداکننده هوایی به دو دسته تقسیم میشوند: ۱) ذراتی که از قفس گردان عبور میکنند. ۲) ذراتی که از قفس گردان عبور نمیکنند. با تغییر سرعت دور قفس، میتوان حد جدایش ذرات را تعیین کرد. به این صورت که با افزایش سرعت قفس گردان جداکننده هوایی، حد جدایش کاهش یافته و ذرات بیشتری بهصورت باربرگشتی وارد بخش آسیاکنی میشوند. در حلقه کنترل باربرگشتی، متغیر تحت کنترل، میزان مواد برگشتی از جداکننده هوایی است که بهوسیله یک باسکول اندازهگیری میشود. مقدار تناژ اندازهگیری شده به کنترلگر فرستاده میشود و با مقایسه میزان باربرگشتی با نقطه مطلوب، متغیر قابل دستکاری (میزان دور قفس گردان) را تغییر میدهد.

پس انجام نمونهگیری با فرکانس بالا (۱۵ دقیقهای) در دو دوره سه روزه حالت دور قفس متغیر و ثابت و بررسی تنایج آن، مشخص شد که ثابت بودن دور قفس گردان، تاثیر بسزایی در کاهش نوسان عدد بلین دارد.

در دفعات متعددی، دستی شدن حلقه باربرگشتی و ثابت شدن دور قفس گردان، در اتاق کنترل بررسی شد. چالش مهمی که به هنگام ثابت شدن قفس گردان ایجاد میشود، قرار گیری آسیا در دوره خفگی خود به هنگام افزایش بیش از حد باربرگشتی است. بنابراین برنامهنویسی حلقه کنترل زنجیرهای در دستور کار قرار گرفت.

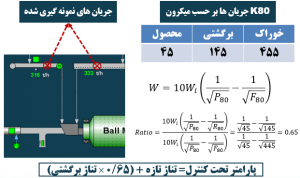

کنترل زنجیرهای از دو حلقه تشکیل میشود که حلقه اولیه (حلقه مجموع خوراک وزندار)، نقطه مطلوبی را برای حلقه ثانویه (حلقه خوراک تازه) تعیین میکند. بنابراین، حلقه خوراک، میزان دور موتور خوراکدهنده را بهقدری تغییر میدهد تا تناژ تعیینشده توسط حلقه اولیه را تأمین کند. میزان تناژ تازه ورودی به آسیا برای حلقه اصلی، متغیر قابل دستکاری است و متغیر تحت کنترل در حلقه پیرو است.

به دلیل تفاوت در انرژی مورد نیاز جهت خردایش ذرات با ابعاد خوراک تازه خوراک تازه نسبت به ذرات با ابعاد باربرگشتی، از فرمول باند استفاده شد. در نهایت ضریب ۶۵/۰ به دست آمده، برنامهنویسی شد.

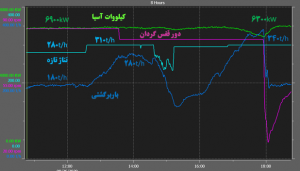

با مشاهده دادههای گرفته شده از آزمایشگاه در دو دوره ۱۵ روزه قبل و بعد از پیاده سازی استراتژی جدید کنترلی، نتیجه میگیریم که نوسانات خوراک تازه، باربرگشتی و توان آسیا کاهش یافته است.

همچنین با مقایسه دادهها در این دو دوره، مشاهده میشود که نوسان عدد بلین محصول به شدت کاهش پیدا کرده است.