این جلسه با موضوع استانداردسازی راهبری مدارخردایش (بخش اول: آسیای نیمهخودشکن) در تاریخ ۱۴۰۴/۰۵/۲۷ در کارخانه تغلیظ سرباره برگزار شد.

کارخانه فرآوری سرباره از ابتدای راه اندازی در بخش آسیای نیمهخودشکن دارای دو مشکل اساسی بود. بخش اول مربوط به شکست و سایش آسترها و بخش دیگر آن مربوط به ظرفیت آسیای نیمهخودشکن بود. درهمین راستا تغییرات و اصلاحاتی در بخش آسیای نیمهخودشکن داده شده که در ادامه به آن خواهیم پرداخت.

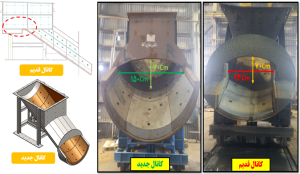

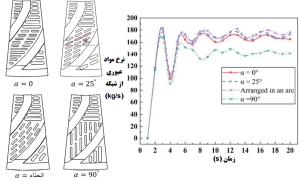

یکی از مهمترین گلوگاههای کارخانه تغلیظ سرباره در بخش خردایش کانال ورودی آسیای نیمهخودشکن است. کانال قدیم باتوجه به داشتن یک لبه (پله) دربخش بالایی و عرض کم اغلب به دلیل ورود سنگهای کتابی دچار گرفتگی میشود. پرسنل عملیات کارخانه جهت جلوگیری از گرفتگی مسیر کانال ورودی آسیا، دبی آب ورودی به آن را بیش از حد بهینه تنظیم میکنند. بههمین دلیل اغلب مواقع درصد جامد آسیا کمتر از میزان بهینه است. در راستای بهینه سازی مدارخردایش کارخانه سرباره، کانال جدید ورودی به آسیای نیمهخودشکن طراحی و ساخت آن انجام شد و در آینده نصب میشود. از مهمترین ویژگیهای کانال جدید افزایش عرض کانال، عدم پله و گلوگاه جهت گرفتگی آن است (شکل ۱).

شکل ۱: کانال طرح قدیم و جدید آسیای نیمهخودشکن

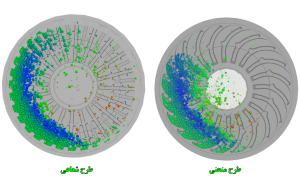

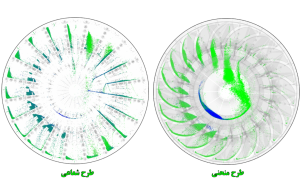

طی بررسی و شبیهسازیهای انجام شده، مشخص شد بهدلیل بیشتر بودن زاویه بالابری آسترهای طرح شعاعی در هد ورودی آسیا، سایش آسترهای بدنه ردیف اول بیش از حد بهینه است. دراین راستا آسترهای طرح منحنی هد ورودی با هدف کاهش ارتفاع بالابری و جلوگیری از پرتاب گلولههای داخل آسیا بهسمت آسترهای بدنه و کاهش سایش و شکست طراحی شد (شکل ۲).

شکل ۲: مقایسه شبیهسازی آسترهای طرح شعاعی و منحنی هدورودی

درشکل ۳ آسترهای هد ورودی در دو طرح منحنی و شعاعی پس از نصب مشخص نشان داده شده است. اولین دوره نصب آسترهای طرح منحنی برای نخستین مرتبه در ایران، اسفندماه ۱۴۰۳ در کارخانه تغلیظ سرباره انجام شد. تمام فناوریهای طراحی، شبیهسازی، ساخت و نصب آن آسترها بومی سازی شدهاند.

شکل ۳: مقایسه آسترهای شعاعی و منحنی هدورودی در ابتدای نصب هرطرح

درشکل ۴ مقایسه سایش در آسترهای طرح قدیم و جدید مشخص شده است. در طرح جدید (منحنی) مرز بین آسترهای داخلی و بیرونی تغییر پیدا کرد که موجب افزایش عمر آسترهای داخلی و کاهش مصرف و نرخ سایش آنها خواهد شد.

شکل ۴: مقایسه آسترهای طرح شعاعی و منحنی پس یک دوره کاکرد

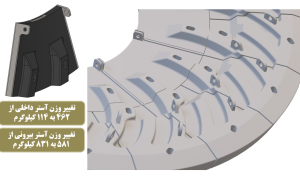

طی بررسیهای انجام شده مشخص شد، جهت افزایش طول عمرآسترهای طرح منحنی میتوان اصلاحاتی را انجام داد. آستر داخلی هد ورودی در طراحی جدید تبدیل به دو بخش لاستیکی و فلزی شد و وزن آستر کاهش چشمگیری پیداکرد. درهمین راستا ضخامت بخشی از آستر بیرونی که در معرض سایش بیشتری قرارگرفته بود، افزایش پیدا کرد (شکل ۵).

شکل ۵: اصلاح آسترهای طرح منحنی در هد ورودی

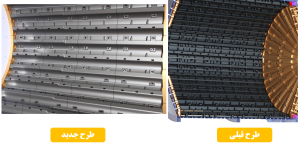

بخش دیگر آسترهای آسیای نیمهخودشکن، آسترهای بدنه هستند. پس از بررسیهای انجام شده، مشخص شد که بهدلیل نرخ سایش غیریکنواخت و شکست آنها در طرح قدیم، آسیا دچار توقفات زیادی میشود. در این راستا طراحی آسترهای بدنه طرح غیریکنواخت انجام شد. درطرح جدید ارتفاع بالابری از ۳۰به ۳۵ درجه افزایش پیدا کرد و ارتفاع کوهان آسترهای ردیف اول و دوم از ۱۴ به ۱۸سانتیمتر افزایش پیدا کرد (شکل ۶).

شکل ۶: مقایسه آسترهای بدنه طرح قدیم و جدید

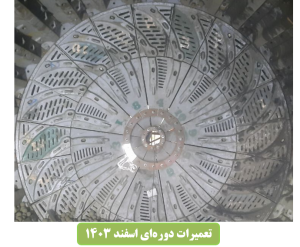

درحال حاضر نصب آسترهای بدنه طرح غیریکنواخت (طرح جدید) آسیای نیمهخودشکن در دو سری اسفند ماه ۱۴۰۳ و تیر ماه ۱۴۰۴ انجام شده است (شکل ۷).

شکل ۷: نصب آسترهای بدنه طرح غیر یکنواخت

شکل ۷: نصب آسترهای بدنه طرح غیر یکنواخت

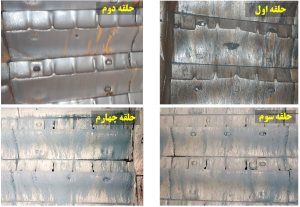

پس از یک دوره مصرف آسترهای بدنه آسیای نیمهخودشکن، روند سایش در پایان عمر ۴ حلقه از حلقه اول که ابتدای آسیاست به سمت حلقه چهارم که انتهای آن است، کاهش پیدا میکند (شکل ۸).

شکل ۸: مقایسه سایش آسترهای طرح یکنواخت در هر ردیف

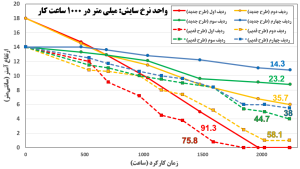

از ابتدای دوره نصب آسترهای بدنه طرح جدید و قدیم، گراف سایش آنها پس از هر توقف در ۴حلقه اندازهگیری شده است. درنتایج بدست آمده مشخص شد که در ردیف های دوم، سوم و چهارم طرح جدید، نرخ سایش کاهش چشمگیری داشته است. در ردیف اول طی بررسی انجام شده مشخص شد که باتوجه به تغییر ترکیب آلیاژ آن میتوان میزان سایش در این منطقه را کاهش داد. همچنین نرخهای سایش محاسبه شده براساس میلیمتر در هر۱۰۰۰ ساعت است (شکل ۹).

شکل ۹: مقایسه نرخ سایش آسترهای بدنه در طراحی قدیم و جدید

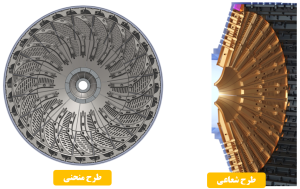

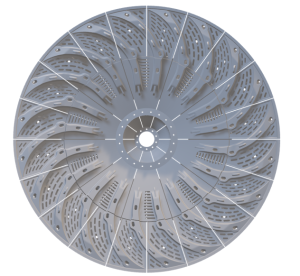

آسترهای هد خروجی آسیای نیمهخودشکن ابتدا بهصورت شعاعی بودند. از مهمترین مشکلات طرح شعاعی زاویه بالابری زیاد، عدم عبور بخشی از مواد و کاهش بهرهوری آسیا بود. دراین راستا شبکههای منحنی هد خروجی طراحی شد. این طرح موجب افزایش نرخ مواد عبوری از شبکهها، بهرهوری بیشتر آسیا و جلوگیری از شکست گوشهای در شبکههای بیرونی میشود (شکل ۱۰).

شکل ۱۰: مقایسه شبکههای طرح شعاعی و منحنی هد خروجی

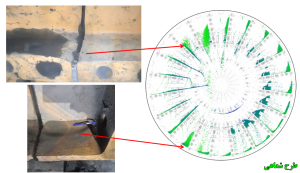

یکی از مهمترین مشکلات شبکههای طرح شعاعی شکست در گوشههای آن بود. این موضوع موجب توقفات پیدرپی در آسیا میشد و اخلال زیادی در روند تولید ایجاد میکرد (شکل ۱۱). به عنوان مثال در یک دوره مصرف شبکههای طرح شعاعی ۸عدد از آنها تعویض شدند.

شکل ۱۱: شکست شبکههای طرح شعاعی

آستر های شبکه منحنی برای اولین بار در اسفندماه ۱۴۰۳ نصب شدند (شکل ۱۲). طی پایش انجام شده در مقایسه با طرح شعاعی، توانکشی آسیا از ۲۷۳۵ کیلووات به ۲۳۵۸ کیلووات کاهش پیدا کرد. همچنین شکست شبکهها در این طرح پس از یک دوره مصرف بهصفر رسید.

شکل ۱۲: نصب شبکههای منحنی هد خروجی

طی بررسیهای انجام شده مشخص شد که در صورت تغییر طرح چشمهها به منحنی در شبکههای بیرونی آسیا، نرخ مواد عبوری از شبکهها افزایش پیدا میکند (شکل ۱۳).

شکل ۱۳: مقایسه قرارگیری روزنههای شبکهها در طرح منحنی

در راستای بهبود طرح منحنی آسترهای هد خروجی آسیای نیمهخودشکن طراحی شبکههای بیرونی با روزنه منحنی انجام شد. این تغییر موجب عدم گرفتگی روزنهها و افزایش نرخ عبوری مواد خواهد شد (شکل ۱۴).

شکل ۱۴: طراحی روزنههای منحنی در طرح شبکههای منحنی هد خروجی

بخش دیگر آسترهای هدخروجی، پالپلیفترهای آن است. طی بررسی و شبیهسازیهای انجام شده مشخص شد که باتوجه به بالابری بیش از حد پالپ بخشی از مواد به داخل آسیا برگشت داده میشود و بخش دیگری باتوجه به مدل ریزش بار، موجب سایش آستر داخلی میشد. اما با اصلاح و ایجاد طرح منحنی این مشکل برطرف میشد (شکل ۱۵).

شکل ۱۵: مقایسه عملکرد پالپلیفتر طرح شعاعی و منحنی

در شکل۱۶ نمونههایی از سایش پالپلیفترها که در اثر ریزش نامناسب بار در طرح شعاعی بهوجود آمده، مشخص شده است.

شکل ۱۶: سایش پالپلیفترهای طرح شعاعی

پس از نصب پالپلیفترهای طرح منحی در اسفندماه ۱۴۰۳ و پس از گذشت ۴ماه در تیرماه ۱۴۰۴ در جریان تعویض آسترهای بیرونی شبکه، پالپلیفترهای طرح منحنی بررسی شدند که هیچ اثری مانند سایشهای طرح شعاعی در آنها وجود نداشت (شکل ۱۷).

شکل ۱۷: پایش وضعیت پالپلیفترهای طرح منحنی پس از ۴ماه کارکرد