به نام خدا

این جلسه با موضوع بررسی راهبری تیکنر های مس – مولیبدن کارخانه پر عیار کنی ۲ در تاریخ ۰۷/۱۰/۱۴۰۲ برگزار شد.

موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدار آبگیری تیکنر های کنسانتره، بررسی حلقه های کنترلی، بررسی مشکلات مخازن انتقال و خلاصه و جمع بندی میباشد.

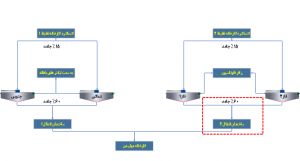

همانطور که در شکل ۱ مشخص است، مدار آبگیری تیکنرهای کنسانتره مس – مولیبدن کارخانه پر عیار کنی ۱ شامل تیکنر های شمالی و جنوبی مس – مولیبدن میباشد که مطابق طراحی، پالپ حاوی کنسانتره با درصد جامد ۱۵% وارد تیکنر شده و نهایتا با درصد جامد ۶۰% از ته ریز آن خارج میشود.

شکل ۱ – مدار آبگیری تیکنر های کنسانتره مس – مولیبدن

به علت راه یابی مواد شیمیایی و کف شوی های کارخانه مولیبدن به داخل این تیکنر ها، آب سرریز تیکنر های شمالی و جنوبی به سمت تیکنر های باطله فرستاده میشود.

در طرف دیگر پالپ حاوی کنسانتره کارخانه پر عیار کنی ۲ با درصد جامد ۱۵% مطابق طراحی وارد تیکنر های فاز ۱ و ۲ شده و با درصد جامد ۶۰% از ته ریز خارج میشود.

آب سرریز تیکنر های فاز ۱ و ۲ جهت استفاده مجدد و به علت عدم ورودی مواد شیمیایی کارخانه مولیبدن به این تیکنرها، به سمت سلول های فلوتاسیون فرستاده میشود.

لازم به ذکر است که ته ریز تیکنر های شمال و جنوب مس – مولیبدن توسط پمپ ها و مخزن انتقال شماره ۱ و ته ریز تیکنر های مس – مولیبدن فاز ۱ و ۲ توسط پمپ ها و مخزن انتقال شماره ۲ به سمت کارخانه مولیبدن فرستاده میشود.

هدف استفاده از تیکنر های مس – مولیبدن

از تیکنر های مس – مولیبدن به جهت افزایش درصد جامد و غلیظ شدن پالپ ورودی به آن به جهت کاهش محتوی مواد شیمیایی که در کارخانجات پر عیار کنی استفاده شده است، بهره برده میشود.

این عمل موجب میشود تا عیار و بازیابی مولیبدن در کارخانه مولیبدن افزایش داشته، مصرف مواد شیمیایی که صرف بازداشت مس میشود کاهش یابد و نهایتا عیار مس در بشکه های مولیبدن به حداقل ممکن برسد.

همچنین از ورود نوسان به کارخانه مولیبدن جلوگیری به عمل آمده و میتوان در مواقع اضطراری نیز از تیکنر به عنوان مخزن استفاده نمود.

ابزار های کنترلی تیکنر های مس – مولیبدن

از جمله ابزار های کنترلی که برای راهبری صحیح تیکنر مورد استفاده قرار میگیرد، سیستم کنترل گشتاور، دبی سنج های ته ریز، حلقه کنترل دانسیته با تعداد ضربات پمپ و حلقه کنترل سطح مخزن انتقال با دور پمپ های سانتریفیوژ میباشد.

نحوه عمل کرد حلقه کنترل دانسیته ته ریز با تعداد ضربات پمپ های دیافراگمی

این حلقه به جهت کنترل دانسیته ته ریز تیکنر های مس – مولیبدن طراحی و اجرا شده است و به این صورت عمل میکند که دانسیته پالپی که به واسطه خطوط ته ریز منتقل میشود را با دانسیته سنج هسته ای اندازه گیری میکند و به واسطه کنترل کننده دانسیته، با نقطه مطلوب مقایسه میشود. درصورتی که دانسیته از نقطه مطلوب بیشتر باشد، نعداد ضربات پمپ افزایش مییابد و اگر دانسیته از نقطه مطلوب کمتر باشد، تعداد ضربات پمپ کاهش مییابد.

شایان ذکر است که سال گذشته، حلقه کنترل دانسیته ته ریز برنامه ریزی و کالیبراسیون شده و به مدت شش ماه به صورت دستی در مدار بوده است اما به علت ملاحظات ایمنی و احتمال خطر تشعشع، حلقه کنترلی راه اندازی نشده است. اما با توجیه نمودن واحد محترم ایمنی، نسبت به اهمیت موضوع، مراتب در جهت راه اندازی حلقه کنترلی در دست اقدام قرار گرفته است.

نحوه عملکرد حلقه کنترل سطح مخزن انتقال با دور پمپ سانتریفوژی

بعد از آبگیری از پالپ ورودی به تیکنر های کنسانتره مس – مولیبدن، ته ریز تیکنر ها به جهت انتقال به سمت کارخانه مولیبدن به داخل مخازن انتقال ریخته شده و به واسطه پمپ های انتقال، به سمت کارخانه مولیبدن پمپاژ میشود.

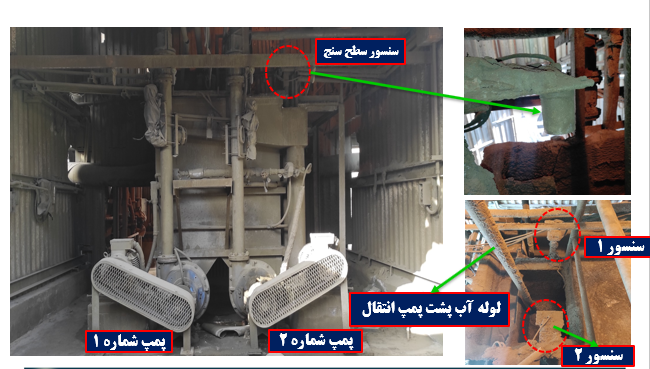

همانطور که در شکل ۲ مشخص است، این مخازن مجهز به سنسور اندازه گیری سطح بوده و بر اساس سطح مخزن، دور پمپ را به جهت ثابت نگه داشتن سطح مخزن تغییر میدهد. به این شکل که با بالا رفتن سطح مخزن از نقطه مطلوب تعریف شده، دور پمپ افزایش یافته و با کمتر شدن سطح مخزن از نقطه مطلوب تعریف شده، دور پمپ کاهش میابد.

شکل ۲ – مخازن انتقال کنسانتره

راهبری تیکنر های مس – مولیبدن

برگرداندن بخشی از ته ریز به خوراک ورودی تیکنر

یکی از راه های افزایش دانسیته ته ریز در زمانی که از حلقه کنترل دانسیته استفاده نمیشود، بازگرداندن بخشی از ته ریز به خوراک ورودی به تیکنر است که به اصطلاح بار را سیرکوله میکنند.

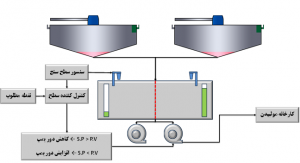

باز گرداندن بار به داخل تیکنر موجب میشود تا علاوه بر خوراک دهی بیش از ظرفیت تیکنر، درصد جامد خوراک ورودی افزایش پیدا کند و مطابق با شکل ۳ هرچه درصد جامد خوراک ورودی به تیکنر های مس – مولیبدن افزایش پیدا کند، سرعت ته نشینی به علت ته نشینی با مانع کمتر شده و موجب میشود تا پالپ ورودی به جای ته نشینی در مرکز تیکنر، به اطراف تیکنر راه پیدا کند و ضمن افزایش گشتاور تیکنر، موجب افزایش هدر روی مس به علت راه یابی بخشی از کف به کانال سرریز شود.

شکل ۳ – بررسی تاثیر افزایش درصد جامد خوراک ورودی به تیکنر های مس

باز کردن آب پشت پمپ های انتقال

در هر مخزن انتقال لوله آب وجود دارد تا زمانی که پمپ نیاز است از مدار خارج شود، مسیر انتقال شست و شو شود تا از تشکیل زود هنگام رسوب جلوگیری به عمل آید. اما متاسفانه به علت بالا رفتن دانسیته پالپ ورودی به مخزن انتقال، مخزن به علت کم شدن کارایی پمپ و کاهش هد نهایی پمپ، شروع به سرریز شدن میکند. لذا مراقبتکار با باز کردن شیر اب سعی در کاهش دانسیته پالپ میکند تا پمپ انتقال توانایی مکش را داشته باشد.

این امر موجب میشود تا در دبی و دانسیته پالپ ارسال شده به سمت کارخانه مولیبدن، نوسان افتاده و در نتیجه با نوسان در مواد شیمیایی مصرفی، موجب نوسان در عیار و بازیابی مولیبدن و کاهش کارایی سلول های فلوتاسیون میگردد.

از دیگر مشکلاتی که باز کردن آب پشت پمپ ها ایجاد میکند، ورود حجم زیادی از آب به داخل مخزن است که موجب سرریز شدن آن میشود.

استفاده از پمپ های انتقال در حالت دستی و ۱۰۰ درصد

سیستم پمپ های سانتریفیوژ هم میتواند به صورت اتوماتیک و هم در حالت دستی عمل کند. زمانی که مخزن سرریز داشته باشد، پمپ در حالت دستی و با ۱۰۰ درصد توان در مدار قرار میگیرد و در مدت زمان طولانی در این حالت قرار میگیرد که این عمل موجب میشود تا علاوه بر نوسان در سطح مخزن انتقال، موجب هوا کشیدن پمپ و بروز مشکلات مکانیکی زود هنگام برای پمپ شود.

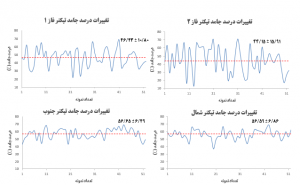

همانطور که در شکل ۴ مشخص است، دانسیته ارسالی از تیکنر های کارخانه تغلیظ ۲ نسبت به کارخانه تغلیظ ۱، درصد جامد کمتر و نوسان بیشتری را شامل میشوند. دلیل این امر عدم توانایی پمپ های انتقال ساختمان شماره ۲ و سرریز کردن مخزن انتقال میباشد که در ادامه به بررسی مشکلات و عوامل موثر پرداخته میشود.

شکل ۴ – بررسی تغییرات دانسیته ارسالی به سمت کارخانه مولیبدن

در ادامه بررسی عوامل موثر در انتقال پالپ به سمت کارخانه مولیبدن، بررسی رسوب لوله ها با باز کردن انها انجام شد.

همین طور قطر پولی ها و دور متناسب الکترو موتور و پمپ برای ساختمان های انتقال ۱ و ۲ بررسی شد.

با توجه به شکل ۵ با اندازه گیری عوامل مختلف مثل متراژ مسیر و دبی پالپ و سایر پارامتر های دیگر به اندازه گیری هد نهایی پمپ ها پرداخته شد و با استفاده از منحنی پمپ مشخص شد که دور پمپ مطلوب برای انتقال پالپ از ساختمان انتقال ۲ به سمت کارخانه مولیبدن باید ۳۸ متر باشد. لذا با در نظر گرفتن هد و دبی مطلوب، دور پمپ بایستی بین ۱۱۰۰ تا ۱۲۰۰ دور بر دقیقه باشد که لازمه آن تغییرات در اندازه پولی سر الکترو موتور و پمپ میباشد.

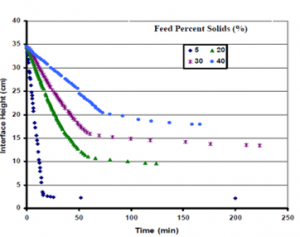

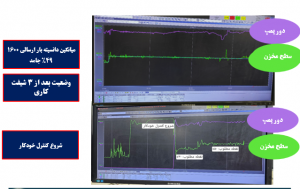

شکل ۵ – منحنی پمپ های انتقال

با این تفاسیر با ثابت بودن دانسیته ارسالی و در حدود ۱۶۰۰ کیلوگرم بر متر مکعب، مطابق شکل ۶، سیستم در حالت اتوماتیک و کنترل خودکار کار کرد و نقطه های مطلوب مختلف برای سطح بررسی شد. مشخص شد که نقطه مطلوب ۵۰% برای سطح بهترین مقدار است. در نهایت با توجه به شکل زیر، نوسان بار ارسالی به سمت کارخانه مولیبدن با استفاده از حلقه کنترل سطح خودکار با دور پمپ انتقال به حداقل ممکن رسید و تغییرات سه شیفته سطح، در شکل زیر قابل مشاهده میباشد.

شکل ۶ – بررسی نوسانات مخازن انتقال و نقطه مطلوب بهینه