در این جلسه مورخ ۲۵ آبان ماه ۱۴۰۲ با موضوع بررسی راهبری مدار فیلترهای فشاری مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری کنسانتره مس و افزایش کارایی فیلترهای فشاری مجتمع مس سرچشمه پرداخته شد.

معرفی مدار آبگیری کنسانتره مس

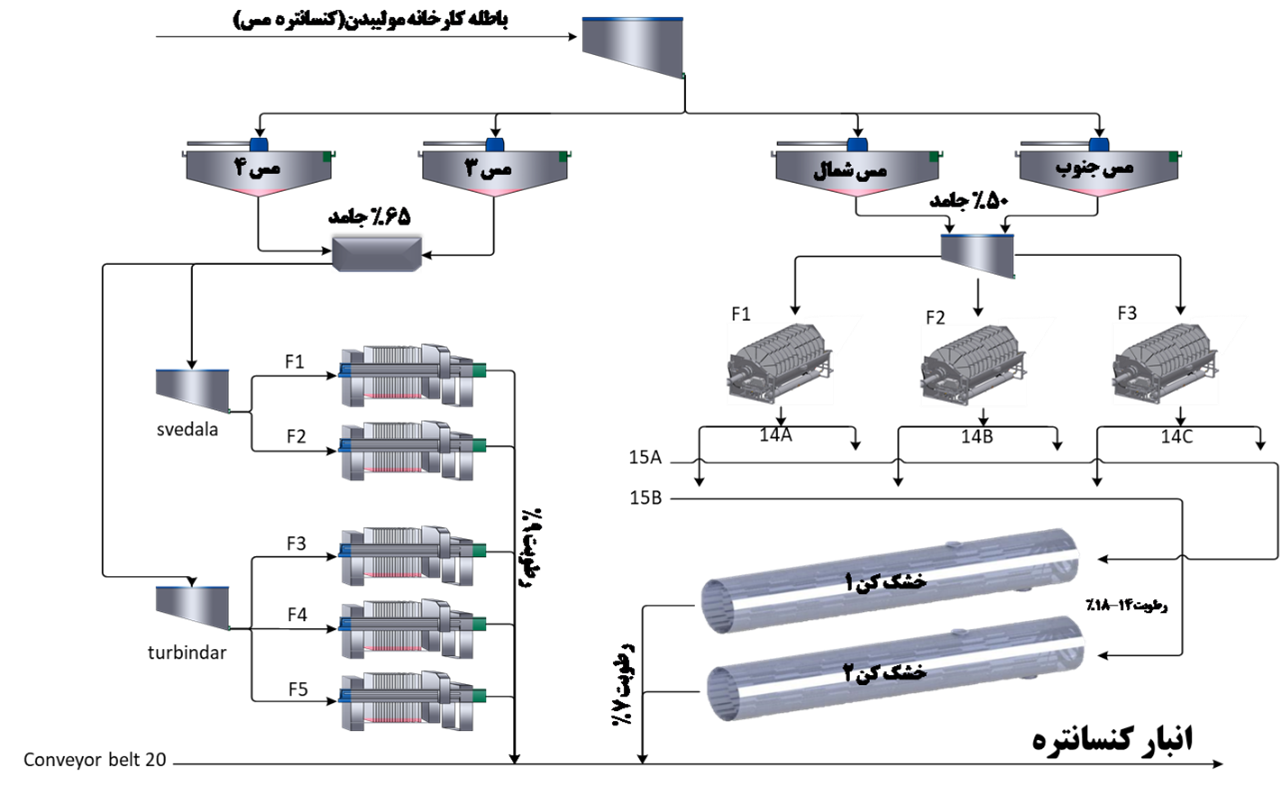

تیکنرهای مس مجتمع سرچشمه با باطله کارخانه مولیبدن که همان کنسانتره مس است ، خوراک دهی می شوند . تیکنرهای مس شامل تیکنرهای شمال و جنوب ( طرح قدیم ) و تیکنرهای ۳ و ۴ ( طرح توسعه ) که باطله کارخانه مولیبدن ابتدا به یک مقسم کلی ارسال می شود و سپس به ساختمان انتقال تیکنرهای شمال و جنوب و ساختمان انتقال تیکنرهای ۳ و ۴ منتقل می شود. .

تیکنرهای مس طبق طرح با ۱۵ درصد جامد خوراک دهی می شوند و با ته ریز ۶۵ درصد جامد تیکنرهای شمال و جنوب به ساختمان فیلتر خلا و تیکنرهای مس ۳ و۴ به ساختمان فیلترفشاری ارسال می شوند.

ساختمان فیلترهای فشاری شامل ۵ عدد فیلتر که ۲ عدد از آنها از مخزن خوراک دهی شماره ۱ و فیلترهای ۳ ، ۴ و ۵ از مخزن خوراک دهی شماره ۲ تغذیه میشوند. فیلترها پس از بارگیری و اتمام یک سیکل کامل ، کیک خشک شده با ۸ درصد رطوبت به نوار ۲۰ کنسانتره ارسال میکند (شکل۱).

شکل۱ – شمای مدار آبگیری کنسانتره مس مجتمع سرچشمه

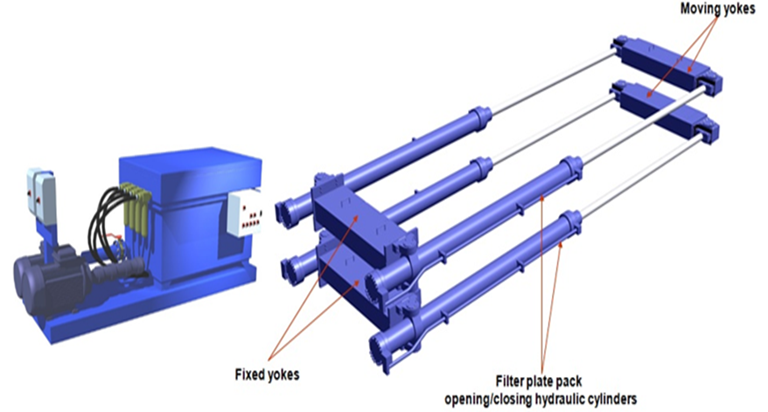

واحد هیدرولیک، نقش تأمین فشار لازم برای حرکت جکها و فشرده کردن صفحات فیلتر را دارد. جکها ازیکطرف به قسمت ثابت فیلتر و از طرف دیگر به بخش متحرک فیلتر متصل شدهاند. صفحات فیلتر و پارچهها بین آنها قرار دارند و بهوسیله زنجیر به یکدیگر متصل شدهاند. این جکها باید به طور کاملاً همزمان باز و بسته شوند. به همین دلیل، هر چهار جک به یک موتور متصل هستند. جکها باید در محدوده مکانی مشخص و مسیر افقی تعریفشده حرکت کنند. انحراف جکها میتواند مشکلاتی مانند خارج شدن از ریل و یا انحراف پارچهها و صفحات را به وجود آورد. شکل۲،تصویر شماتیکی از جکهای هیدرولیک و بخش ثابت و متحرک را نشان میدهد.

شکل۲- تصویر شماتیکی از جکها و موتورهای هیدرولیک فیلتر فشاری

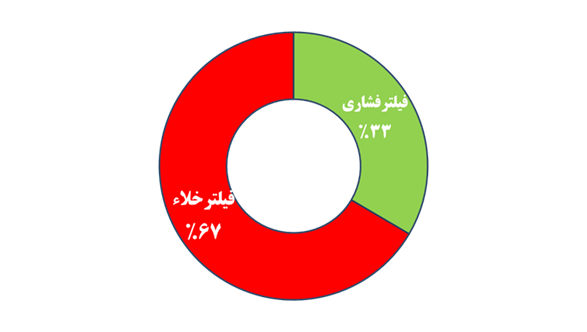

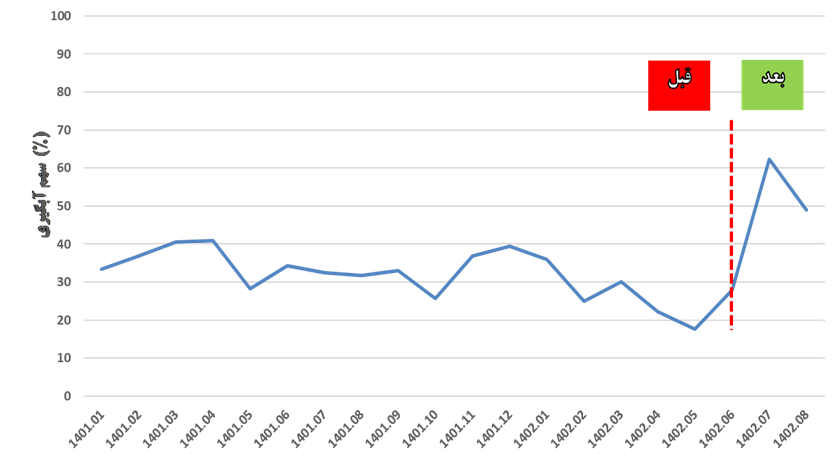

مدار آبگیری فیلترخلاء _ خشک کن همزمان با کارخانه پرعیارکنی ۱ تاسیس شده که کنسانتره حاصل از کارخانه پرعیارکنی۱ با این مدار آبگیری شود. پس از راه اندازی کارخانه پرعیارکنی۲ با راه اندازی ساختمان فیلترهای فشاری قصد بر آبگیری مجموع کنسانتره کارخانههای پرعیارکنی ۱ و ۲ با فیلترفشاری انجام شود اما به دلیل مشکلات متعدد فیلترهای فشاری این امکان حاصل نشد و سهم آبگیری فیلترهای فشاری از کل کنسانتره تولیدی ۳۳% میباشد که مابقی کنسانتره با فیلترهای دیسکی آبگیری میشود(شکل۳).

شکل۳- میانگین سهم آبگیری مدارهای فیلترکنی

با توجه به عملکرد پایین فیلترها و بازرسیهای فرآیند عمده ایرادات فیلترفشاری دسته بندی شدند و برای رفع عیب از آنها اقدام شد که خلاصهای از اقدامات انجام شده به شرح زیر میباشد:

تعویض و تعمیر جکهای فیلترهای فشاری

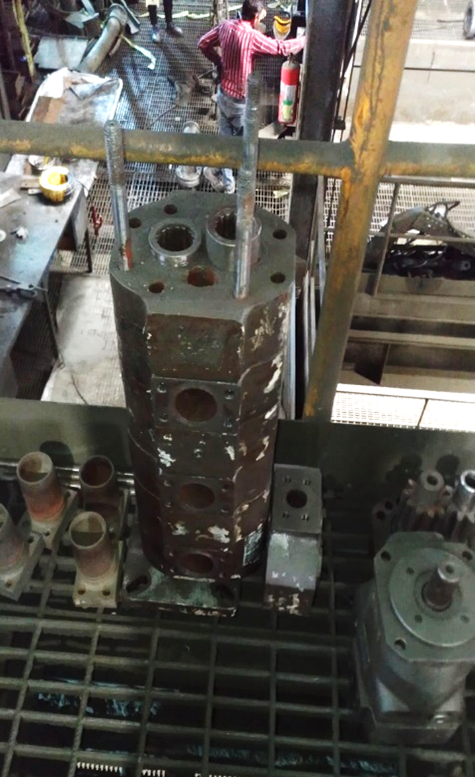

فیلترفشاری مجتمع سرچشمه از ۴ جک تشکیل شده که همزمان عمل باز و بسته شدن فیلترفشاری را بر عهده دارند.اگر هر کدام از جکها عملکرد مناسب را نداشته باشند کارکرد فیلتررا مختل کرده و باعث خرابی صفحات و پارچه فیلترها و در نهایت رطوبت نامناسب را در پی دارد. برای رفع عیب از جک های فیلترهای فشاری تعدادی از جک ها تعویض و تعدادی از جک ها نیز تعمیر شدند(شکل۴).

شکل۴- تعویض جک فیلتر فشاری

از طرفی جک فیلترهای فشاری بایستی تراز باشد تا فشار مطلوب و بدون انحراف به سر متحرک جک و صفحات وارد کند. که مطابق شکل ۵ برای برطرف کردن این مورد تعدادی از جک ها شیم گیری و تراز شدند.

شکل۵- شیم گیری و تراز کردن جک فیلتر فشاری

تامین فشار هیدرولیک و تنظیم جکها

فشار جک فیلترهای فشاری در مرحله موتور فشار بالا طبق طرح بایستی ۲۲۰ بار باشد که به علت خرابی پمپ های فیلترهای فشاری فشار نهایتا تا ۱۷۰ بار میرسید. و همچنین به دلیل افت فشار جک ها حین تنظیم آنها و عدم هماهنگی بین آنها موجب انحراف در باز و بسته شدن فیلتر میشود. برای رفع عیب از آنها پمپ های فشار پایین و فشار بالا رفع عیب و تعمیر شدند.

شکل۶- تعمیر پمپ فشار بالا و پایین هیدرولیک

نشتی پلیتها

یکی از مهمترین عوامل ایجاد فشار یکسان به چهار طرف صفحات فیلتر پیچ های تنظیم کننده سر متحرک فیلترفشاری می باشد. اگر فشار یکسان به چهار طرف صفحات فیلتر یکسان نباشد موجب نشت هوا از اطراف صفحات و سایش خرابی انها را در پی دارد. با استفاده از پیچ های تنظیم شده که در شکل مشخص شده است صفحه متحرک تمامی فیلترها تراز شدند(شکل۷).

شکل ۷– پیچ تنظیم کننده سر متحرک فیلترفشاری

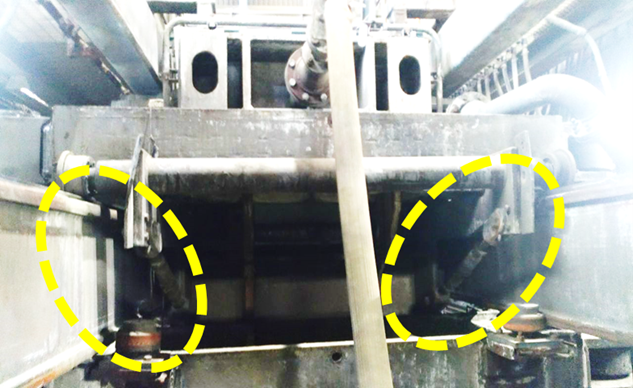

رفع عیب از نوار ۲۰۰۱

نوار ۲۰۰۱ که زیر دریچه تخلیه فیلتر فشاری تعبیه شده است و کیک فیلترفشاری روی آن تخلیه میشود. این نوار پس از تخلیه مواد روی نوار بوکسوات میکرد و به اجبار برای راه اندازی آن از آب استفاده میشود و حتی فیلتر۱ نیز به همین دلیل از مدار خارج گردیده بود. برای رفع عیب از نوار ۲۰۰۱ رولیک های معیوب زیر نوار تعویض گردیده و طبلک های نوار ۲۰۰۱ فیلتر ۲ نیز تعویض و از طبلک های آجدار استفاده شد. برای افزایش سطح تماس نوار با طبلک و جلوگیری از بوکسوات کردن، به مانند شکل۷ غلتک های سفت کن قبل از طبلک های محرک و متحرک نصب شدند که باعث افزایش سطح تماس نوار با طبلک ها میشود.

شکل۸- نصب غلتک سفت کن روی نوار ۲۰۰۱

نتایج

پس از اقدامات انجام شده سهم آبگیری فیلترهای فشاری برای کنسانتره مس از ۳۳ به ۶۲ درصد افزایش پیدا کرد(شکل۹).

شکل ۹– نمودار سهم آبگیری فیلترهای فشاری قبل و بعد از تغییرات