چهارصد و بیست و هشتمین جلسه هفتگی مرکز تحقیقات فرآوری مواد کاشیگر (بررسی پمپهای خوراکدهی فیلترهای فشاری مجتمع مس سرچشمه)

در این جلسه مورخ ۱۵ دی ۱۴۰۱ با موضوع بررسی راهبری مدار فیلترهای فشاری مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری کنسانتره مس و سپس به بررسی خوراک دهی فیلترهای فشاری مجتمع مس سرچشمه پرداخته شد .

معرفی مدار آبگیری کنسانتره مس

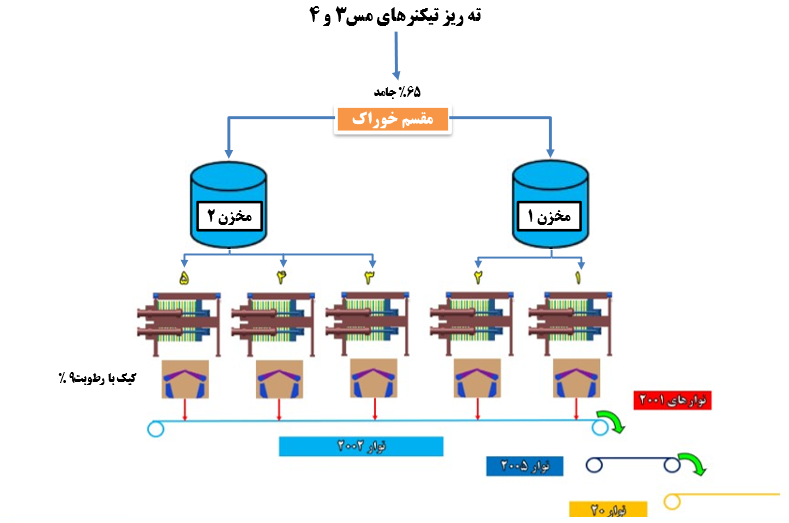

تیکنرهای مس مجتمع سرچشمه با باطله کارخانه مولیبدن که همان کنسانتره مس است ، خوراک دهی می شوند . تیکنرهای مس شامل تیکنرهای شمال و جنوب ( طرح قدیم ) و تیکنرهای ۳ و ۴ ( طرح توسعه ) که باطله کارخانه مولیبدن ابتدا به یک مقسم کلی ارسال می شود و سپس به ساختمان انتقال تیکنرهای شمال و جنوب و ساختمان انتقال تیکنرهای ۳ و ۴ منتقل می شود .

تیکنرهای مس طبق طرح با ۱۵ درصد جامد خوراک دهی می شوند و با ته ریز ۶۵ درصد جامد تیکنرهای شمال و جنوب به ساختمان فیلتر خلا و تیکنرهای مس ۳ و ۴ به ساختمان فیلترفشاری ارسال می شوند.

ساختمان فیلترهای فشاری شامل ۵ عدد فیلتر که ۲ عدد از آنها از مخزن خوراک دهی شماره ۱ و فیلترهای ۳ ، ۴ و ۵ از مخزن خوراک دهی شماره ۲ تغذیه میشوند. فیلترها پس از بارگیری و اتمام یک سیکل کامل ، کیک خشک شده با ۹ درصد رطوبت از طریق دریچه تخلیه بر روی نوار ۲۰۰۱ و از نوار ۲۰۰۱ به نوارهای ۲۰۰۲، ۲۰۰۵ و نوار ۲۰ کنسانتره ارسال میکند ( تصویر ۱).

تصویر۱- شمای کلی مدار آبگیری کنسانتره مس

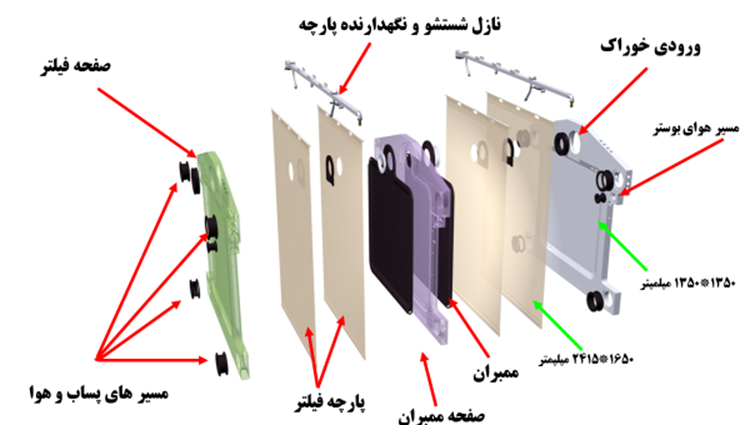

اجزای تشکیل دهنده فیلترهای فشاری

فیلترهای فشاری از ۴۷ صفحه تشکیل شده اند که شامل صفحه فیلتر و صفحه ممبران است و به صورت یک در میان بر روی شاسی فیلتر قرار میگیرند. در میان صفحه فیلتر و صفحه ممبران دو عدد پارچه قرار میگیرد و زمانی جک های فیلتر بسته میشود تمامی صفحات به هم وصل شده و یک لوله مجازی برای ورود خوراک به فیلترپرس تشکیل میشود . بر روی دهانه ورودی پارچه ها یک لاستیک آبند وجود دارد که زمانی این دو لاستیک پس از جمع شدن جک ها به یکدگیر متصل میشوند یک درگاه برای ورود پالپ به بین دو پارچه برای تشکیل کیک ایجاد میشود.

در چهار طرف صفحات نیز ۵ مسیر وجود دارد که ۴ مسیر آن بر حسب مرحله در سیکل مسیرهای هوا خشک کننده و پساب ، یک مسیر نیز محل وجود هوای ممبران و بوستر به پشت غشا صفحه ممبران وارد میشود(تصویر۲).

تصویر۲- شمای از صفحات و پارچه های فیلترهای فشاری

همانطور که اشاره شد صفحات فیلتر و ممبران به صورت یک در میان پشت سر هم قرار گرفته و با یک سری گوشواره ها به یک دیگر متصل شده اند و زمانی که جکهای فیلتر باز میشود ، صفحات را نیز با خود بکشد تا کیک از میان پارچهها تخلیه شود. همچنین نازل های آبپاش نیز توسط گوشوارههایی به یکدیگر متصل شده و در نهایت به یک کشنده که بر روی سر متحرک فیلتر قرار دارد متصل میشود تا همزمان با باز شدن صفحات پارچه فیلترها نیز جا به جا شوند.

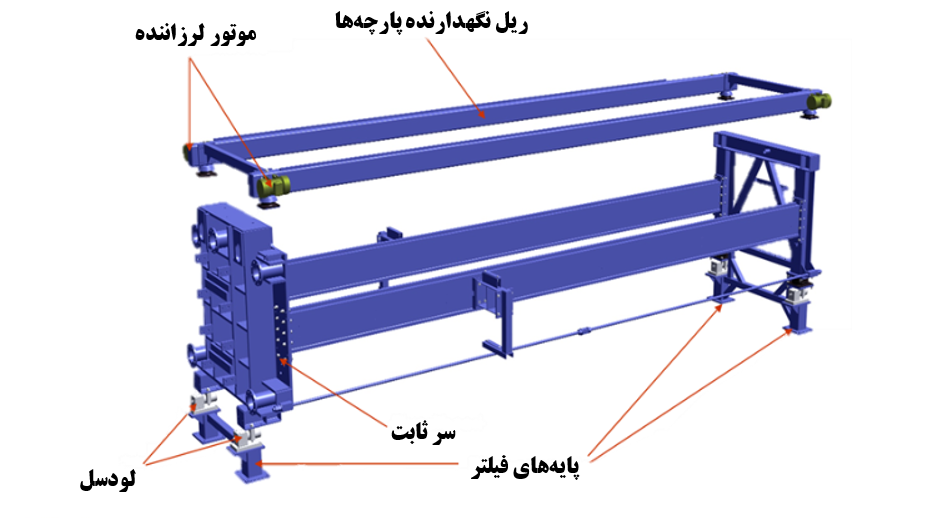

تصویر۳- شمای کلی فیلترهای فشاری

فیلترهای فشاری از یک شاسی کلی تشکیل شده است که تجهیزاتی با مانند ریل، جکها، صفحات و … روی آن قرار میگیرند که زیر این شاسی چهار سلول بار(Load cell) وجود دارد. این چهار سلول سیگنال دریافتی را به یک جمع کننده سیگنال، از جمع کننده سیگنال در نهایت به باسکول ارسال شده و یک داده تعدیل یافته از وزن را نمایش میدهد(تصویر۳).

وظایف باسکول عبارتند از :

- سنجش وزن پس از مرحله تخلیه کیک و شستشو پارچه و اعلام اخطار وزن بالای ۱۵۰ کیلوگرم برای شستشو مجدد پارچهها

- سنجش وزن در مرحله خوراکدهی فیلترفشاری و اعلام اخطار وزن کمتر از ۹ تن در زمان تعیین شده برای مرحله خوراکدهی سیکل فیلترفشاری

نحوه خوراکدهی به فیلترهای فشاری

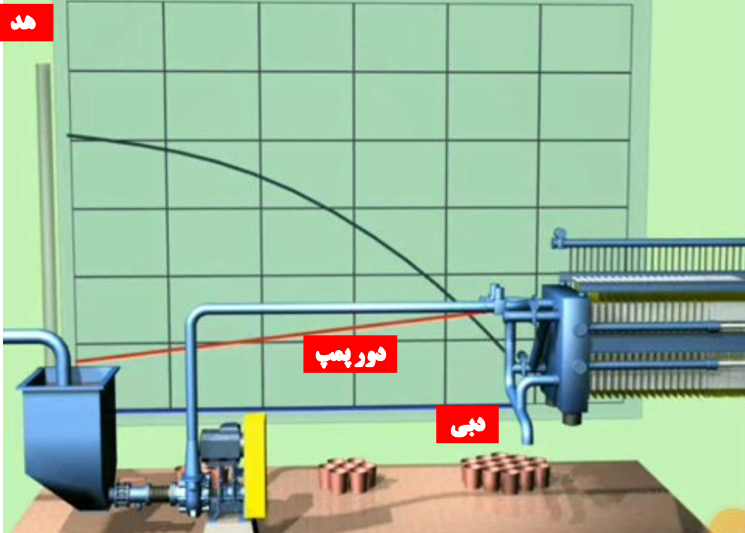

فیلترهای فشاری مجتمع مس سرچشمه با استفاده از پمپهای گریز از مرکز (centrifuge)، پالپ با درصد جامد ۶۵ از مخزنهای خوراکدهی به هر یک از فیلترهای خوراکدهی میشود. هر پمپ گریز از مرکز دارای یک منحنی مشخصه هستند که محور افقی آن دبی و محور عمودی آن ارتفاع(هد) پمپ را نمایش میدهد. نحوه خوراک دهی به فیلترهای فشاری به این شکل است که ابتدا با یک دبی ثابت تا زمانی که بین پارچههای فیلتر از مواد پر شوند به فیلتر خوراک دهی میشود و پس از پر شدن بین پارچهها دبی کاهش یافته و هد پمپ افزایش میباشد. با توجه با اینکه ارتفاع و هد مسیر تغییر نمیکند و فیلتر نیز یک سیستم شبه بسته است فشاری داخل فیلتر بالا رفته و عمل آبگیری در مرحله خوراک دهی که بیشترین سهم آبگیری در سیکل فیلترهای فشاری را شامل میشود، با اعمال فشاری با پمپ تکمیل میشود(تصویر۴).

تصویر۴- شمای کلی از منحنی مشخصه فیلترهای فشاری

پارامترهای کنترلی خوراک دهی به فیلترهای فشاری

دو پارامتر کنترلی برای سنجش درستی خوراک دهی به فیلترهای فشاری که میتوان در نظر گرفت، وزن فیلتر و فشار خوراک دهی است.

۱-وزن فیلتر

وزن فیلتر توسط چهار سلول بار ذکر شده که فیلتر فشاری روی آنها نصب شدند از سنجیده میشود که وزن مطلوب ۹ تن پس از اتمام خوراکدهی بایستی باشد که باتوجه به پایشهای انجام شده بر فیلترفشاری شماره ۲ مشخص شد که به وزن خوراک دهی به حد مطلوب نمیرسد. در ابتدا برای اطمینان از صحت سلول های بار یک جسم با وزن مشخص تهیه و روی فیلتر قرار داده شد که نتیجه آن ۱۷۰۰ کیلوگرم خطای باسکول را در برداشت.که با احتساب خطای موجود مشخص شد ۷ تن خوراک دهی بیشتر انجام نمیشود .

۲-فشار خوراک

فشار خوراک فیلترهای فشاری توسط فشارسنج که روی مسیر خوراک دهی به آن وجود دارد سنجیده میشود که فشار مطلوب در انتهای خوراک دهی ۸ بار است. فشارسنج فیلترفشاری ۲ که معیوب بود یک گیج فشار جدید نصب شد و پس از پایش های انجام شده مشخص شد فشار خوراک دهی ۵/۵ بار می باشد. که نشان دهنده عدم پر شدن بین پارچههای فیلتر از مواد می باشد.

از عوامل تاثیر گذار بر رطوبت کیک فیلترهای فشاری نیز میتوان به فشار خوراک، زمان نگه داشتن فشار خوراک، نرخ افزایش فشار خوراک و ضخامت کیک اشاره کرد(Tosoni 2015).

تاثیر پر نشدن بین پارچههای فیلترفشاری

پر نشدن بین پارچههای فیلترفشاری باعث پاره شدن پارچه فیلتر، چسبیدن کیک به پارچه، تناژ کم برای هر سیکل( کاهش کارایی) و سایش صفحات فیلتر میشود.

پر نشدن بین پارچههای فیلترهای در عین حالی که موجب کاهش کارایی فیلتر در هر سیکل بر حسب وزن مواد می شود، به دلیل خالی بودن و یا ضخامت کم کیک بین پارچه فیلتر، در زمانی که فیلتر وارد مرحله هوای خشک کننده میشود باعث پاره شدن پارچه خواهد شد(تصویر۵).

تصویر۵- پارگی پارچه های فیلترفشاری ۲ در اثر پر نبودن بین کیسه ها

پارگی پارچه ها نیز باعث نفوذ پالپ به پشت پارچه شده و در نهایت موجب سایش صفحات فیلترخواهد شد. که بیشترین سایش در محل وسط صفحات و در محل خروج پساب فیلترهای فشاری به دلیل پارگی پارچه وجود دارد ( عوضنیا ۱۳۹۸- تصویر۶).

تصویر۶- محل خرابی صفحات و پارچه فیلترهای فشاری در اثر عدم خوراک دهی مناسب

بررسی پمپ خوراک دهی فیلتر فشاری شماره ۲

طبق طرح پمپ مورد استفاده برای فیلتر فشاری۲ مجتمع مس سرچشمه پمپ گریز از مرکز بایستی از نوع اوریون باشد که به دلیل نحوه تعمیرات آن در سالهای گذشته از پمپ کربس جهت سهولت تعمیرات مورد استفاده شده بود. که با توجه به بازرسی فرآیند و بررسی منحنی هر دو نوع پمپ مشخص شد که پمپ اوریون در یک دبی ثابت دارای هد بیشتری نسبت به پمپ نوع کربس دارد و در نتیجه تصمیم بر این شد که پمپ خوراک دهی به فیلترفشاری ۲ از کربس به اوریون تعویض گردد(تصویر ۷).

تصویر۷- نصب پمپ اوریون برای فیلترهای فشاری

نتیجه

در نهایت پس از تعویض پمپ برای فیلترفشاری ۲، وزن فیلتر از ۷ به ۸/۸ تن و فشار خوراک نیز از ۵/۵ بار به ۸ بار تغییر یافت.